Отпуск закаленных углеродистых сплавов

Нагрев закаленных сталей до температур, не превышающих А1, называют отпуском. В результате закалки чаще всего получают структуру мартенсита с некоторым количеством остаточного аустенита. Процесс нагрева и выдержки закаленной стали сопровождается превращением мартенсита и остаточного аустенита. В результате этого превращения уменьшаются внутренние напряжения и хрупкость, повышаются вязкость и пластичность.

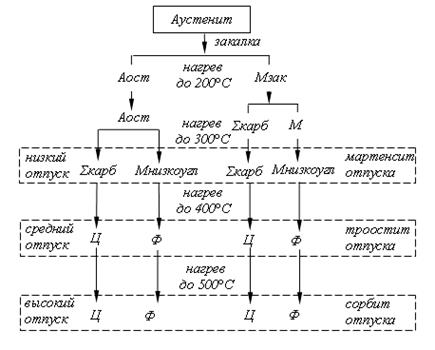

Фазовые превращения при отпуске закаленной стали можно показать в виде схемы (рис. 8.5).

Рис. 8.5. Схема фазовых превращений при отпуске закаленной стали

При низкотемпературном отпуске (150–300 °С) из мартенсита выделяется часть избыточного углерода с образованием мельчайших карбидных частиц. Дисперсные кристаллы  -карбида когерентны с решеткой мартенсита. В мартенсите остается около 0,2 % растворенного углерода. Распад остаточного аустенита происходит по механизму бейнитного превращения: образуется смесь кристаллов низкоуглеродистого мартенсита и дисперсных карбидов. При температуре около 250 °С начинается превращение

-карбида когерентны с решеткой мартенсита. В мартенсите остается около 0,2 % растворенного углерода. Распад остаточного аустенита происходит по механизму бейнитного превращения: образуется смесь кристаллов низкоуглеродистого мартенсита и дисперсных карбидов. При температуре около 250 °С начинается превращение  -карбида в цементит; при этом когерентность решеток α-твердого раствора и карбида нарушается.

-карбида в цементит; при этом когерентность решеток α-твердого раствора и карбида нарушается.

При среднем отпуске (350–400 °С) из мартенсита выделяется весь избыточный углерод с образованием цементитных частиц. При этом тетрагональность решетки железа уменьшается, она становится кубической. В результате вместо мартенсита остается феррит. Такая феррито-цементит-ная смесь называется трооститом отпуска, а процесс, приводящий к таким изменениям, среднетемпературным отпуском. При таком нагреве значительно уменьшаются внутренние напряжения и снижается плотность дислокаций.

При более высоких нагревах (500 °С и выше) в углеродистых сталях происходят изменения структуры, не связанные с фазовыми превращениями: изменяются форма, размер карбидов и структура феррита. С повышением температуры происходит коагуляция – укрупнение частиц цементита. Форма кристаллов постепенно становится сферической – этот процесс назвали сфероидизацией.

Коагуляция и сфероидизация карбидов происходят с заметной скоростью, начиная с температуры 400 °С. Зерна феррита становятся крупными, и их форма приближается к равноосной. Феррито-карбидная смесь, которая образуется после отпуска при температуре 400–600 °С, называется сорбитом отпуска. При температуре, близкой к точке А1, образуется грубая феррито-цементитная смесь – зернистый перлит.

Влияние температуры отпуска на механические свойства стали с 0,4 % углерода показано в таблице 8.1.

Таблица 8.1

| Температура отпуска, °С |  , МПа , МПа

| НRС |  , % , %

|

| Без отпуска | |||

При отпуске некоторых сталей возможны негативные явления – отпускная хрупкость. Это снижение ударной вязкости сталей, отпущенных при температуре 250–400 и 500–550 ºС (рис. 8.6).

Первый вид отпуска называется необратимой хрупкостью (Ι рода); присущ практически всем сталям и обусловлен неоднородным выделением карбидов из мартенсита. Повторный отпуск при более высокой температуре (400–500 °С) снимает хрупкость и сталь становится к ней не склонной даже при повторном нагреве при 250–400 °С. В связи с этим эта хрупкость получила название необратимой. Отпуск сталей, склонных к этому виду хрупкости при температурах 250–400 °С, не назначается. Этот род хрупкости не зависит от скорости охлаждения после отпуска.

Рис. 8.6. Влияние температуры отпуска на ударную вязкость стали:

Ι – зона необратимой отпускной хрупкости; ΙΙ – зона обратимой отпускной хрупкости

Второй вид отпускной хрупкости (ΙΙ рода) является обратимым. Проявляется он при медленном охлаждении легированной стали при температуре 500–550 °С. Данная хрупкость может быть устранена повторным отпуском с большой скоростью охлаждения. В этом случае устраняется причина этой хрупкости – выделение карбидов по границам бывших аустенитных зерен. Устранение отпускной хрупкости легированных сталей возможно введением в них малых добавок молибдена (0,2–0,3 %) или вольфрама (0,5–0,7 %).

Дата добавления: 2015-04-25; просмотров: 1467;