Кормоприготовительные машины.

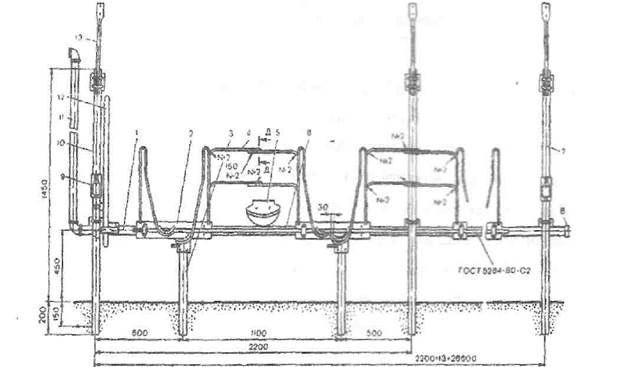

1- фиксатор; 2- кронштейн; 3- механизм отвязи; 4- вертикальная цепь; 5- кольцо;

6- охватывающая цепь; 7- кронштейн; 8, 9- ограждение; 10- рычаг; 11- скоба;

12- соединитель; 13- автопоилка с подводом воды; 14- скоба; 15- кольцо;

16- соединитель; 17- водопровод; 18- колпак; 19- стойка.

Механизм отвязей 3 состоит из отдельных секций с приваренными штырями и рычага привода 10, зафиксированного скобой 11.

Для присоединения автопоилок АП-1 между кронштейном стойки и поилками дополнительно ставят металлическую подставку.

Для привязывания животного снимают цепь со штыря и с помощью обхватывающей и вертикальной цепи обхватывают шею животного. В зависимости от размера шеи конец вертикальной цепи продевают через верхнее или нижнее кольцо обхватывающей цепи, а свободный конец вертикальной цепи надевают на штырь.

Для отвязи группы коров освобождают рычаг привода от скобы и поворачивают механизм отвязи. Вертикальные цепи падают со штырей, проскальзывают через кольца обхватывающей цепи и освобождают животных. Для животных, не требующих отвязи, конец вертикальной цепи надевают на противоположный конец штыря.

Оборудование сборное стойловое с автоматической привязью ОСП-Ф-26:

предназначено, для автоматической привязи и групповой отвязи при привязном содержании, крепления молоко- и вакуум-проводов и обеспечения водой для поения коров. Оборудование может применяться во всех зонах страны в коровниках с длинными стойлами, если коровы в пастбищный период находятся на выгульных площадках.

Техническая характеристика оборудования сборного стойлового с автоматической привязью ОСП-Ф-26

Количество коров, подлежащих одновременной отвязке, гол. 26

Количество коров на одну автопоилку, гол. 2

Обслуживающий персонал, чел. 1

Масса оборудования, кг 72

Срок службы, лет, не менее. 7

Оборудование (см. рисунок 15) состоит из каркаса, включающего водопровод б: стоек 3, 7, 10; кронштейнов для крепления молоко- и вакуум-проводов; механизма привязывания, включающего ловушку 2, ошейник и ограничители 4; автопоилки 5 с основаниями и кронштейнами крепления; механизма отвязи. включающего тягу 1 и рычаг 12.

Рис. 15. Стойловое оборудование с автоматической привязью ОСП-Ф-26:

1 -тяга отвязи; 2 - ловушка; 3, 7,10 - стойка; 4 - ограничитель: 5 - автопоилки;

6, 11 – водопровод; 8 - заглушка; несущая стойка 9 - подкос; 12 - рычаг;

13 – несущая стойка.

Работа оборудования состоит из нескольких этапов.

.Для осуществления привязывания на шею животного надевают ошейник и крепят его так, чтобы между нижней частью шеи и креплением подвески зазор не превышал 100 мм. Тягу отвязи 1 с помощью рычага 12 передвигают в положение, при котором запорная пластина открывает направляющую замкового механизма.

Самофиксация животных осуществляется при подходе животного к кормушке и попытке достать из нее корм. Наружный подвод подвески ошейника к ловушке обеспечивают плечевые ограничители. При этом цепь подвески, идущая от ошейника. заходит в ловушку, изгибается, проходит через зазор между направляющими и подается в камеру замкового механизма, а груз подвески - под камеру. Цепь подвески, попавшая в камеру замка, выйти из нее не может, так как запорная пластина перекрывает часть камеры, и площадь свободного сечения меньше размера груза подвески.

Для расфиксации группы животных рычаг 12 переводят в положение, в котором запорная пластина освобождает камеру замка.

Для обеспечения отдельной фиксации одного или нескольких животных, не нарушая групповую отвязку, используются специальные крючки.

Оборудование может быть смонтировано в любом коровнике, типовом или нетиповом, при наличии любой конструкции кормушек с расчетом на одно ското-место 1100 мм по ширине и не менее 1900 мм по длине.

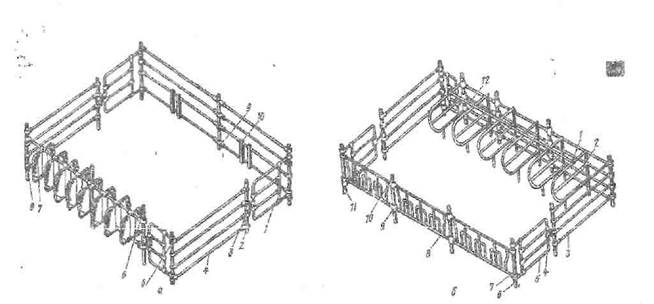

Унифицированное стойловое оборудование для молодняка крупного рогатого скота: представляет собой комплект унифицированных элементов, включающий следующие основные единицы:

- групповые клетки для выращивания ремонтного молодняка;

- фиксаторы и кормовые решетки для телят;

- групповые клетки для телят при содержании в возрасте 20...90 дней;

- индивидуальные клетки для содержания телят в возрасте до 90 дней;

- групповые клетки для откорма молодняка крупного рогатого скота.

Элементы стойлового оборудования изготовляются промышленностью в соответствии с отраслевыми стандартами. Унифицированные элементы стойлового оборудования и сборки из них могут работать в животноводческих помещениях с температурой до +50°С, относительной влажностью воздуха до 98% и содержанием аммиака 0.03 г/мЗ. Средний срок службы элементов оборудования не менее 8 лет.

Отдельные схемы групповых клеток перечисленных элементов показаны на рисунке 16.

Рис. 16. Схемы групповых клеток из унифицированных элементов стойлового оборудования:

Рис. 16. Схемы групповых клеток из унифицированных элементов стойлового оборудования:

а) - для содержания телят в возрасте 20...90 дней:

1 -дверь; 2 - стойка; 3 - замок; 4-планка; 5 и 9 - концевой и промежуточный зажимы: 6 - пробка; 7 - кормовая решетка; 8 -кольцо, 10 - кронштейн;

б) для выращивания ремонтного молодняка крупного рогатого скота:

1 - хомут; 2 - ограждение бокса; 3 - планка; 4 - замок; 5 - дверь; 6 - кольцо; 7 и 9 - концевой и промежуточный зажимы: 8 - кормовая решетка; 10 - пробка; 11 - стойка; 12 — затылочный упор (оцинкованная труба).

Кормоприготовительные машины.

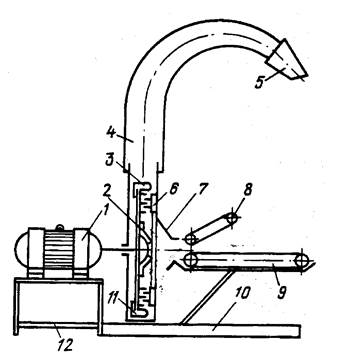

Измельчитель грубых кормов ИГК-ЗОБ(рис 1.) выпускается в навесном и стационарном исполнении. Рабочий орган машины выполнен в виде ротора-диска с закрепленными на нем тремя поясами клиновидных штифтов. Противорежущая часть измельчающего устройства - дека. Она неподвижна и несет на себе два ряда штифтов, расположенных концентрично и входящих в промежутки между поясами штифтов ротора. Солома, подлежащая измельчению, подается горизонтальным транспортером 9, разравнивается и уплотняется подпрессовывающим плавающим транспортёром 8. Продукт входит в приёмную камеру, оборудованную в нижней части окном, в которое выбрасываются металлические включения и камни. Далее солома проходит в дробильную камеру и лопастями ротора подаётся к периферии диска в зону измельчения, где штифты расщепляют и разрывают стебли. Измельчённый продукт лопатками 3 выбрасывается через дефлектор.

В комплект измельчителя входят 25 лопаток, которые устанавливают на штифты ротора при измельчении влажного корма. Стержни штифтов должны выходить за верхние грани гаек не менее чем на один виток резьбы (при этом обязательно наличие пружинных шайб). Лопатки ставят так, чтобы с обеих сторон каждой лопатки располагалось 19 штифтов по внешнему ряду и 9 по внутреннему.

При перегрузке электродвигателя (свыше 55 А по показанию амперметра-индикатора) отключают подачу питающего транспортера до выравнивания нагрузки. Мощность электродвигателя составляет 30 кВт, производительность машины - 0,8 т/ч

при влажной и 3 т/ч при сухой соломе, частота, вращения ротора навесного измельчителя - 15 с-1, а стационарного - 22 с-1; высота выгрузки -до 3,35 м.

Измельчитель ИГК-ЗОБ удовлетворительно измельчает солому влажностью до

26 % без ощутимого снижения качества. Однако с дальнейшим увеличением влажности резко снижается производительность измельчителя и возрастает энергоемкость процесса. При повышении влажности для сохранения качества измельчения уменьшают скорость транспортера питателя путем перестановки звездочек так, чтобы на первичном валу редуктора была установлена звездочка на 15 зубьев, а на промежуточном -20.

Обеспечить стабильность производительности ИГК-ЗОБ при некотором снижении качества можно установкой на подвижном диске лопаток шириной 80 мм. изготовленных из уголков 50 мм, и снятием части штифтов с неподвижного диска, расположенных напротив выгрузной трубы, в секторе около 45°. В этом случае представляется возможным измельчать солому влажность до 35% и подавать массу на высоту и по горизонтали до 8... 10 м.

Для этого вместо дефлектора должна быть установлена труба диаметром 200 мм.

Солому на транспортер ИГК-ЗОБ целесообразно загружать кормораздатчиком

КТУ-10А с электроприводом с регулировкой величины подачи по амперметру двигателя ИГК-ЗОБ. Максимальное отклонение стрелки не должно превышать 55 А (на шкале отмечено красной чертой). Солому в кузов КТУ-20.000 подают грейферным погрузчиком ПЭ-0,8.

| Рис. 1. Технологическая схема измельчителя грубых кормов ИГК-30Б: 1-электродвигатель; 2-ротор; 3-лопатка; 4-дефлектор; 5-козырек; 6-дека; 7-приемная камера; 8-подпрессовывающий транспортер; 9-подающий транспортер; 10-рама; 11-кожух; 12-рама электродвигателя; |

Дата добавления: 2015-04-03; просмотров: 3291;