Структура и свойства железоуглеродистых сплавов

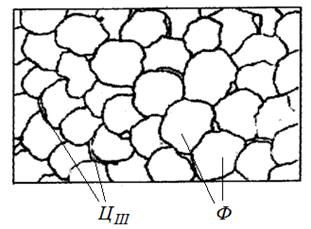

а) Техническое железо. Структура технического железа с концентрацией углерода 0,012 % (рис. 4.4.4) состоит из светлых полиэдрических зёрен феррита и цементита третичного, который расположен в виде светлых включений по границам зёрен феррита.

Феррит является пластичной и мягкой составляющей (800 НВ,

δ = 40 %). Цементит – твёрдый и хрупкий (8000 НВ, δ = 0 %). Наличие на границах зёрен прожилок цементита третичного понижает пластичность и вязкость сплава.

Рис. 4.4.4. Структура технического двухфазного железа

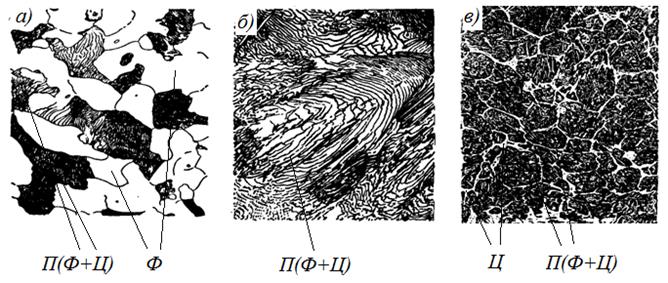

Стали. В процессе охлаждения из аустенита доэвтектоидных сталей выделяется феррит (рис. 4.4.5а). Температура, при которой начинает выделяться феррит, определяется линией GS (см. рис. 4.4.1).

Рис. 4.4.5. Структуры сталей: а) доэвтектоидная сталь, б) эвтектоидная сталь,

в) заэвтектоидная сталь

Выделение феррита приводит к обогащению аустенита углеродом. При 727 °С концентрация углерода в аустените достигает 0,8 %, и в этих условиях имеет место эвтектоидная реакция АS → П(Ф + Ц).

Таким образом, структура доэвтектоидных сталей при комнатной температуре состоит из феррита, выделившегося в интервале температур Аr3–Аr1 (линии GS и РS), и перлита, образовавшегося при 727 °С.

В структуре доэвтектоидной стали цементита много больше, чем в техническом железе, и это повышает твёрдость стали (см. рис. 4.4.2).

Сталь с содержанием углерода 0,8 %, имеет структуру перлита и называется эвтектоидной сталью. Перлит чаще всего имеет пластичное строение, при котором кристаллы цементита перемежаются с кристаллами феррита (рис. 4.4.5б). Увеличение содержания углерода повышает твердость, прочность, но снижает пластичность сплава.

Структура заэвтектоидной стали также формируется из аустенита. В интервале температур Аrст – Аr1 (линии SE и SK) из аустенита выделяется цементит вторичный, который, как правило, располагается по границам зёрен. При 727 °С концентрация углерода в аустените будет соответствовать 0,8 % и он распадается с образованием перлита.

Таким образом, структура заэвтектоидной стали при комнатной температуре – перлит и цементит вторичный (рис. 4.4.5в). Доля цементитной составляющей возросла в сравнении с предыдущими сплавами. Теперь цементит не только входит в перлит (эвтектоид), но и твёрдость стали возрастает до 3200 НВ.

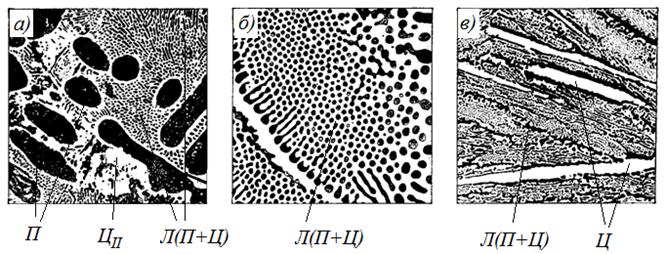

Чугуны. Белый эвтектический чугун кристаллизуется при 1147 °С (см. рис. 4.4.1, линия ЕСF) с образованием ледебурита:

Ж4,3 % С → Л(А2,14 % С + Ц6,67 % C).

Охлаждение до 727 °С приводит к уменьшению концентрации углерода в аустените до 0,8 %. При 727 °С аустенит превращается в перлит.

Таким образом, эвтектический чугун (рис. 4.4.6б) при комнатной температуре имеет структуру ледебурита, состоящего из перлита и цементита. Основной фазой в белом чугуне является цементит, и поэтому белый чугун твёрдый (6500 НВ).

Структура доэвтектических чугунов (рис. 4.4.6а) состоит из перлита, вторичного цементита и ледебурита, а заэвтектических чугунов

(рис. 4.4.6в) – из ледебурита и цементита, выделившегося из жидкой фазы.

Рис. 4.4.6. Структуры белых чугунов: а – доэвтектический чугун, б – эвтектический чугун,

в – заэвтектический чугун

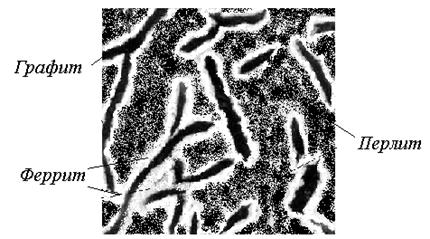

Зависимость свойств у серых чугунов от структуры значительно сложнее, чем стали, так как серые чугуны состоят из металлической основы и графитовых включений. Поэтому для характеристики структуры серого чугуна необходимо определи размеры, форму, распределение графита, а также структуру металлической основы (см. рис. 4.4.3).

Чем меньше графитовых включений, тем они мельче и сильнее изолированы друг от друга, тем выше прочность чугуна при одной и той же металлической основе.

Рис. 4.4.7. Серый перлито-ферритный чугун

Металлическая основа серого чугуна СЧ 15 с содержанием углерода

3,1–3,6 % (рис. 4.4.7) состоит из феррита (белая составляющая) и перлита (тёмная составляющая). Грубо- или среднепластинчатые графитовые включения в виде тёмных полос разрезают металлическую основу. Поэтому такой серый чугун имеет низкую прочность при работе на растяжение и практически нулевую пластичность: σВ = 150 МПа, δ = 0,5 %. Твердость определяется строением металлической основы и соответствует 1430–2290 НВ.

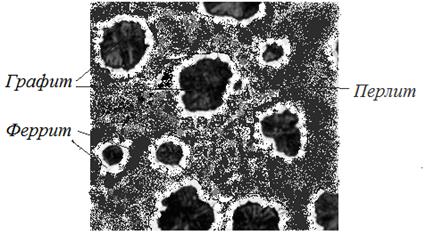

Рис. 4.4.8. Высокопрочный перлито-ферритный чугун

Высокопрочный чугун, в отличие от серого, имеет включения графита шаровидной формы, а не пластинчатой, и, как следствие, более высокие механические свойства. Высокопрочные чугуны обладают:

· высоким пределом текучести (σТ = 300–420 МПа), что выше предела текучести стальных отливок;

· высокой ударной вязкостью и усталостной прочностью (до

σ−1 = 230–250 МПА при перлитной основе).

Структура ВЧ 45 (рис. 4.4.8)с содержанием углерода 3,1–3,2 % состоит из феррита (светлая составляющая), перлита (тёмная составляющая) и графита шаровидной формы (тёмные округлые включения) (рис. 4.4.8). Прочность при растяжении σВ = 450 МПа, относительное удлинение

δ = 5 %. Твёрдость определяется металлической основой и соответствует 1400–2250 НВ.

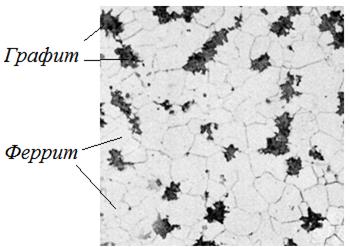

Ковкий чугун имеет графит хлопьевидной формы. Это обеспечивает хорошие механические свойства. Структура КЧ 35–10 с содержанием

2,4–2,8 % С состоит из светлых зёрен феррита и хлопьевидного графита (рис. 4.4.9).

Ферритная металлическая основа обеспечивает невысокую твёрдость (1490–1630 НВ). Прочность чугуна σВ = 350 МПа, относительное удлинение δ = 10 %.

Рис. 4.4.9. Ковкий ферритный чугун

Дата добавления: 2015-04-21; просмотров: 2434;