Изнашивание и стойкость режущего инструмента

Изнашивание – процесс разрушения поверхности твердого тела при воздействии на него другого твердого тела и (или) внешней среды.

Износ – результат изнашивания, оцениваемый в условных единицах (например, длины, объема, массы и т.п.)

Изнашивание режущего инструмента происходит в результате трения стружки о переднюю поверхность лезвия инструмента и задних поверхностей лезвия о поверхность заготовки.

Механизм изнашивания очень сложен, и при изнашивании имеют место различные процессы, обусловливающие разрушение поверхности. Соответственно различают следующие виды изнашивания инструмента:

Абразивное изнашивание. Происходит в результате царапания и микрорезания отдельных участков поверхности инструмента твердыми включениями, находящимися в обрабатываемом материале, а так же частицами периодически разрушающегося нароста.

Адгезионное изнашивание. Происходит в результате действия сил молекулярного сцепления (адгезии), проявляющегося в слипании или схватывании (образования мостиков сварки) поверхностных слоев режущего инструмента с обрабатываемым материалом. Частицы материала вырываются с поверхности инструмента и уносятся со стружкой.

Диффузионное изнашивание. Происходит в результате диффузионного растворения инструментального материала в обрабатываемом. Взаимному диффузионному растворению металла инструмента и заготовки способствует высокая температура, большие пластические деформации и схватывание в контакте. При этом происходит диффузия отдельных элементов (углерода, кобальта, титана, вольфрама и т.п.), входящих в состав инструментального материала. Наиболее интенсивно диффузионное изнашивание идет при высоких скоростях резания, когда темпеартура превышает 800…850 оС.

Окислительное изнашивание. Происходит вследствие коррозии металлов в условиях активного охлаждения зоны резания и газонасыщения; при этом на поверхности образуется оксидная плёнка, которая удаляется при царапании о заготовку и стружку, материал вновь окисляется и оксидная плёнка удаляется при механическом воздействии, и процесс повторяется снова.

В условиях резания указанные виды изнашивания происходят совместно и влияют один на другой. Удельный вес каждого из этих видов зависит от свойств контактирующих материалов и условий взаимодействия (скорости резания и т.п.). При резании в условиях сухого и полусухого трения преобладает абразивное изнашивание инструмента.

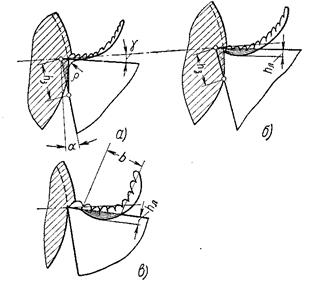

Виды износа инструмента показаны на рис.4.15. На передней поверхности токарного резца может образовываться лунка шириной b и глубиной hл, а на главной задней поверхности – ленточка шириной hз. В зависимости от условий обработки и свойств материала может преобладать износ по передней или по задней поверхностям. У резцов из быстрорежущей стали при срезании тонкой стружки (а ≤ 0,15 мм) преобладает износ по главной задней поверхности (см. рис.4.15, а), а при толщине срезаемого слоя а ≥ 0,5 мм на больших скоростях резания – износ по передней поверхности (см. рис.4.15, в); при средних скоростях резания и толщине 0,15 < а < 0,5 мм происходит одновременный износ передней и главной задней поверхностей (см. рис.4.15, б), в этом случае на передней поверхности может образовываться перемычка. Для инструментов с пластинками из твердых сплавов характерен износ по главной задней поверхности. При обработке заготовок на настроенных станках износ инструментов приводит к разбросу размеров обработанных поверхностей заготовок, что снижает качество сборки изделий при условии соблюдения взаимозаменяемости деталей.

| Рис.4.15. Основные виды износа режущего инструмента: по задней поверхности (а), по задней и передней поверхностям (б), по передней поверхности (в). |

Кинетическая кривая изнашивания инструмента показана на рис.4.16. Предельно допустимая величина износа, при которой инструмент теряет нормальную работоспособность, называется критерием затупления. За критерий затупления обычно принимают определенную величину износа задней поверхности инструмента hз, так как с увеличением износа задней поверхности возрастают силы резания и температура резания, возрастает работа трения, увеличивается шероховатость обработанной поверхности. Кривую изнашивания можно разбить на три периода: I – приработка; II – нормального (установившегося) изнашивания и III – катастрофического изнашивания.

Обработку резанием, очевидно, надо прекратить в точке В, в которой износ соответствует критерию затупления инструмента. Для восстановления соответствующей геометрической формы лезвия инструмент затачивают повторно.

Рис.4.16. Кинетическая кривая изнашивания инструмента.

Стойкость инструмента Тс – время его работы между переточками при определенном режиме резания (т.е. время до достижения износом критерия затупления).

Стойкость инструмента зависит от материалов инструмента и заготовки, а также параметров режима резания. Наибольшее влияние на стойкость инструмента оказывает скорость резания, при этом

,

,

где сonst – постоянная, зависящая от условий обработки и материала заготовки и резца, n – показатель степени, равный 3…10.

Стойкость оказывает большое влияние на производительность труда П, затраты на изготовление и эксплуатацию инструмента И и себестоимость обработки С (рис.4.17).

Стойкость выбирают обычно такой, чтобы себестоимость обработки была минимальной (Тс = Тсеб). Однако в ряде случаев выгодно работать при Тс = ТП, т.е. при максимальной П. При работе станков-автоматов для обеспечения бесперебойной работы автоматических линий целесообразно работать при минимальной V резания, т.е. при Тс = ТИ.

Рис.4.17. Зависимость производительности, себестоимости обработки и затрат

на изготовление инструмента.

Рекомендуемые значения стойкости:

· Для резцов из быстрорежущей стали Тс = 30 …60 мин;

· Для резцов с твердым сплавом Тс = 45…90 мин;

· Для минералокерамических резцов Тс = 30…40 мин;

· Для резьбовых и фасонных резцов Тс = 120 мин.

Дата добавления: 2015-04-19; просмотров: 2477;