Устройства для размораживания сырья и продуктов питания

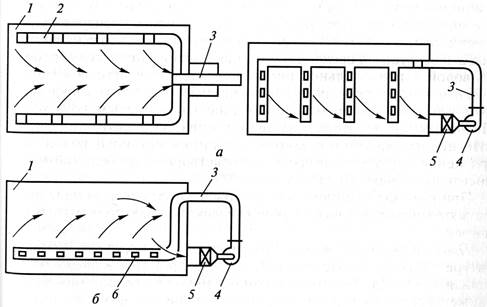

Размораживание полутуш.Камеры и туннели для размораживания мясных полутуш конструктивно выполняют аналогично камерам и туннелям охлаждения. Отличие заключается в оборудовании, предназначенном для тепловлажностной обработки воздуха. Исключение составляют камеры с воздушно-радиационной системой, применяемые только для охлаждения и замораживания мясных полутуш. Для размораживания мясных полутуш применяют также камеры с боковым и нижним воздухораспределением (рис. 20).

В качестве оборудования для тепловлажностной обработки воздуха при размораживании мясных полутуш применяют отдельные устройства для нагревания и увлажнения воздуха, а также единые воздухообрабатывающие агрегаты, предназначенные для централизованной подготовки воздуха. Для нагревания воздуха применяют паровые и водяные воздухонагреватели. Регулирование теплопро-изводительности паровых воздухонагревателей не обеспечивает заданной точности поддержания температурного режима размораживания, поэтому предпочтительна установка водяных воздухонагревателей, имеющих не менее двух-трех секций подогрева для более гибкого регулирования температурного режима на различных стадиях размораживания.

Рис. 20. Схемы камер размораживания полутуш с боковым (а) и нижним (б) воздухораспределением:

1 — камера размораживания; 2 — боковой воздухораспределительный канал;

3 — приточный воздуховод; 4 — центробежный вентилятор; 5 — воздухообрабатывающий агрегат; 6 — нижний воздухораспределительный канал

Для увлажнения воздуха применяют форсунки тонкого распыления воды, устанавливаемые непосредственно в камерах размораживания, а также паровые увлажнители, подающие пар в камеру увлажнения воздухообрабатывающего агрегата, приточный воздуховод, воздухораспределительные каналы или в воздушную струю, выходящую из распределительных устройств. При увлажнении воздуха водой применяют пневматические форсунки, осуществляющие тонкое распыление, при котором разбрызгиваемая вода испаряется без остатка. Воду подводят от общей водопроводной магистрали предприятия, а сжатый воздух — от воздушного компрессора. Обычно расход сжатого воздуха одной форсункой составляет (0,97 — 1,25)10-3 кг/с при избыточном давлении 100 —150 кПа. Производительность одной форсунки по воде равна (0,6—1,3) 10-3 кг/с и зависит от ее конструкции и диаметра выходного отверстия.

При увлажнении воздуха паром применяют неавтономные паровые увлажнители, выполненные в виде перфорированных трубопроводов и потребляющие пар от паровой магистрали предприятия или парогенератора, и автономные паровые увлажнители, вырабатывающие пар с помощью терморадиационных излучателей (терморадиационные увлажнители). Во избежание попадания конденсата в зону размещения продукта паропроводы прокладывают с уклоном 0,005 в сторону, противоположную движению пара. В качестве воздухообрабатывающих агрегатов применяют неавтономные секционные, автономные шкафные и также агрегатные кондиционеры.

Размораживание блоков различных продуктов.Для размораживания мясных, молочных и рыбных блоков в основном применяют аппараты погружного и оросительного действия, использующие погружение продуктов в ванну с водой или орошение их водой. В некоторых устройствах орошение водой сопровождается обдувом размораживаемых продуктов воздушным потоком.

Так, при размораживании рыбы водой в аппаратах погружного типа применяют проточную и непроточную воду, а также рассол. При использовании проточной воды рыба одновременно промывается. Отношение массы рыбы к массе непроточной воды в среднем должно составлять не менее 1 : 4 или 1 : 5.

Ванны оснащены решетками с параллельными прутьями, через которые рыба, отделившаяся от блока, поступает на рабочий транспортер и удаляется из устройства.

В аппаратах погружного типа, предназначенных для размораживания блоков рыбы рассолом, одновременно осуществляется ее посол. В них обрабатывают рыбу, направляемую на производство копченых изделий (тюлька, килька и т.д.). Для интенсификации процесса аппарат оборудован вибратором, а для механического отделения рыбы от блоков и подачи ее к транспортеру выгрузки — лопастными вертушками.

Аппараты оросительного типа могут быть с горизонтальным и вертикальным расположением транспортеров для перемещения продукта. В первом случае горизонтально расположенные транспортеры имеют небольшой наклон в сторону, противоположную перемещению продукта. Это создает противоточное движение продукта и пленки стекающей воды и способствует интенсификации процесса. В аппаратах оросительного типа с вертикальным расположением транспортера он выполнен зигзагообразно, продукт движется снизу вверх, а разбрызгиваемая вода — сверху вниз.

Аппараты оросительного типа характеризуются наибольшей скоростью размораживания, но отличаются значительным расходом воды. Для уменьшения ее расхода на тепловую обработку продукта применяют аппараты оросительно-погружного типа с барботированием воды паром и сжатым воздухом. В аппарате оросительно-погружного типа, оборудованном транспортером с кассетами и вибролотком, блок мороженой рыбы с загрузочного стола подает в кассету верхнего транспортера. Кассеты изготовлены разборными в виде скобообразных кронштейнов. В момент поступления блока кронштейны кассеты раскрыты. При переходе цепи транспортера на прямолинейный участок кассета закрывается, блок из горизонтального положения переходит в вертикальное. На прямолинейном участке транспортера блоки в кассетах подвергаются интенсивному орошению водой, подаваемой из орошающего устройства. Орошающее устройство снабжено конусными обтекателями с каплеобразными вершинами, способствующими образованию водяной пленки по периметру блоков. Обтекатели выполнены подвижными для регулирования расхода подаваемой воды. При повороте транспортера кассеты с блоками поворачиваются относительно первоначального положения на 180°. В этом положении блоки продолжают орошаться водой до Перемещения на криволинейный участок транспортера. При движении кассет по криволинейному участку кронштейны откидываются, блоки выпадают на нижний транспортер. Если блок остался в кассете, упоры выталкивателя сбрасывают его на вибролоток. Там он распадается. Дополнительно тепловой обработке рыба подвергается на нижнем транспортере, который погружен в ванну с водой.

Аппараты оросительно-погружного типа изготавливают также с двумя зонами орошения: с температурами 35 — 40 и 18 — 20 °С. Каждая зона имеет свою ванну, оборудованную цепным конвейером с вибратором, а также системой циркуляции и подогрева воды до заданной температуры. Цепной конвейер оснащен перфорированными ковшами, в которые загружают мороженую рыбу. Вибрация ковшей способствует более интенсивному распаданию размораживаемых блоков.

При размораживании продуктов в воздушной среде применяют камеры и аппараты периодического или непрерывного действия.

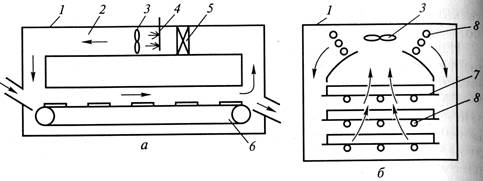

На рис. 21, а приведена схема аппарата туннельного типа с продольным движением воздушного потока.

Для ускорения размораживания рыбы в воздушной среде применяют интенсивную циркуляцию (идо 4 — 5 м/с), повышенную влажность, вибрацию, а также повышенное давление. Кроме того, применяют установку электронагревательных элементов непосредственно в зоне размещения продукта (совместный теплообмен конвекцией и излучением), а также наложение поля токов сверхвысокой частоты (микроволновый нагрев).

Установки с применением принудительной циркуляции воздуха и электро- или микроволнового нагрева применяют, как правило, для размораживания и одновременного нагревания продуктов.

Рис. 21. Схемы аппаратов для размораживания рыбы в воздушной среде:

а — туннельного типа; б — камерного типа; 1 — корпус; 2 — направляющий канал; 3 — вентилятор; 4 — паровой увлажнитель; 5 — поверхностный воздухонагреватель; 6— конвейер; 7— полки с продуктом; 8 — электронагревательные элементы

Для размораживания и одновременного нагревания рыбного филе потоком воздуха и электронагревательными элементами применяют аппараты камерного типа (рис. 21, б), в которых осевой вентилятор подает горячий воздух к продукту через сетчатые полки. На полках размещают противни с продуктами, а нагревательные элементы устанавливают в воздушном канале и между полками.

Известны также аппараты комбинированного типа, в которых рыбу размораживают воздухом и водой. Брикеты мороженой рыбы вначале движутся в зоне обдува воздушным потоком в течение 5 — 15 мин, затем в течение 30 — 35 мин проходят через зону интенсивного орошения водой, после орошения они погружаются в ванну с водой и перемещаются в ней в течение 20 — 30 мин; при этом осуществляется барботирование воды сжатым воздухом и паром, в результате создается максимальный эффект кавитации воды и достигается ускорение процесса не менее чем вдвое по сравнению с размораживанием в неподвижной воде.

Установки для размораживания продуктов токами сверхвысокой и высокой частот представляют собой аппараты туннельного типа, в состав которых входят ленточный транспортер для перемещения продукта и устройства для получения СВЧ- и ВЧ-энер-гии. При прохождении через продукт электромагнитных волн происходит частичное поглощение энергии волны и преобразование ее в тепловую энергию. Конечную температуру размораживаемого продукта можно регулировать подачей определенного количества СВЧ- и ВЧ-энергии в рабочую камеру туннеля с помощью регулирующего устройства, но более удобно регулирование времени выдержки путем изменения скорости движения конвейера.

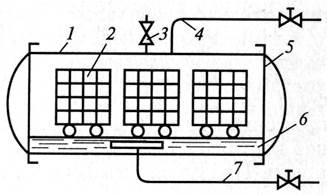

Установка для размораживания продуктов в вакууме (рис. 22) состоит из герметичной камеры с откидными крышками, вакуум-насоса, ванны с водой и линии подачи пара. Давление в камере около 2,4 кПа (при 20 °С) создается двухступенчатым водокольцевым вакуум-насосом. Для создания давления примерно 0,93 кПа (при 6 °С) применяют воздушный эжектор, соединенный с вакуум-насосом, 0,83 кПа (при 4 °С) — паровой эжектор. Насыщенную паровую среду в камере создают путем подогрева воды в ванне паром или путем прямой подачи (инжекции) пара в камеру. В результате размораживание осуществляют в среде насыщенного пара при указанном выше давлении и температуре не более 20 °С, относительной влажности воздуха 100%. При таких параметрах создаются равномерные условия тепловой обработки продуктов и отсутствуют явления перегрева, которые могут иметь место при размораживании в воздушной среде. Достигается также ускорение процесса по сравнению с размораживанием в воздушной среде. Например, блоки трески толщиной 100 мм размораживают за 4,5 ч (при 20 °С), а в воздушной среде — за 6 — 8 ч в зависимости от скорости движения воздуха.

Рис. 22. Схема аппарата для размораживания продуктов в вакууме:

1 — герметичная камера; 2 — тележки с продуктом; 3 — предохранительный клапан; 4— вакуум-линия; 5— откидная крышка; 6 — поддон; 7 — линия подачи пара

Размораживание и подогрев упакованных быстрозамороженных пищевых продуктов.Применяют аппараты тепловой обработки в воздушной, газовой, паровоздушной и паровой средах и с инфракрасным и микроволновым нагревом. Продукты обрабатывают в упаковочных материалах, устойчивых к отрицательным и высоким положительным температурам (до 200 °С). Аппараты для указанной тепловой обработки могут быть периодического и непрерывного действия, выполненные в виде камер, туннелей, шкафов и печей.

Обработка продуктов осуществляется с принудительной циркуляцией теплопередающей среды или без нее.

В аппаратах с принудительной циркуляцией теплопередающей среды теплота продукту передается конвекцией (воздушная и паровоздушная среда), а также конвекцией и радиацией (воздушная среда; нагрев среды и продукта осуществляется электронагревательными элементами, лампами инфракрасного излучения, устройствами микроволнового нагрева, теплопередающими трубками, внутри которых циркулирует теплоноситель). Применение принудительной циркуляции воздушной и паровоздушной сред способствует ускорению процесса на 40 % и более, поэтому в промышленном производстве аппараты с принудительной циркуляцией применяют гораздо чаще, чем с естественной.

Наиболее широко применяются аппараты с микроволновым нагревом. В связи со значительной скоростью процесса такие аппараты оборудуют устройством цикличного управления системой нагревания для выравнивания температуры по объему обрабатываемых продуктов, а также исключения перегрева их поверхности. Достоинства аппаратов — компактность, доступность автоматизации, хороший товарный вид размороженных продуктов. Недостаток — повышенный расход электроэнергии и сложность электронной системы управления. Кроме того, чтобы достичь равномерности размораживания, желательно закладывать в них продукты только правильной геометрической формы.

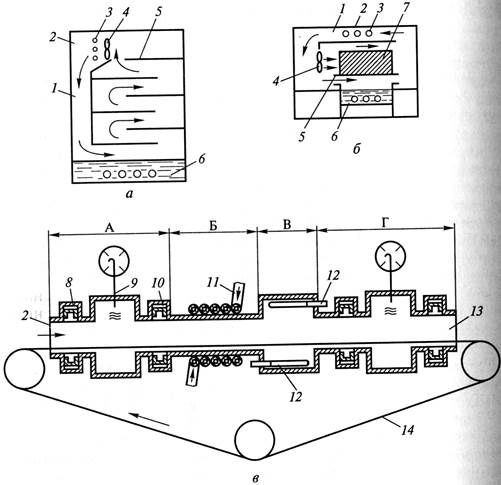

Схемы аппаратов для размораживания и подогрева продуктов в паровоздушной среде (рис. 23) имеют теплоизолированный корпус, который оборудован вертикальным (см. рис. 23, а) или горизонтальным (см. рис. 23, б) направляющим каналом для создания заданного направления циркуляции паровоздушной среды. Необходимое количество пара подается в воздушную среду с помощью ванны с водой, оборудованной нагревательными элементами. Заданные параметры циркулирующей среды поддерживаются путем программного включения устройства для нагревания, установленного в направляющем канале, и нагревательных элементов, установленных в ванне с водой.

Аппараты для размораживания и подогрева продуктов в воздушной среде с использованием принудительной циркуляции и электрообогрева оборудуют импульсной

Рис. 23. Схемы аппаратов для размораживания и подогрева готовых замороженных блюд и кулинарных изделий:

а, б — в паровоздушной среде; в — с комбинированным энергоподводом; А, Г — зоны микроволнового нагрева; Б — зона циркуляции теплоносителя; В — зона инфракрасного излучения; 1 — направляющий канал; 2 — теплоизолированный корпус; 3 — нагревательный элемент; 4 — вентилятор; 5 — стеллажи; 6 — ванна с водой; 7— продукт; 8, 10 — заслонки; 9 — волновод; 11 — трубопровод подачи теплоносителя; 12 — лампы инфракрасного излучения; 13 — рабочий канал; 14— ленточный конвейер

системой энергоподвода. Длительность циклов подачи энергии и интервалов между импульсами контролируется автоматическими средствами по заданной программе. Программа управления энергоподводом изменяется в зависимости от толщины и свойств продукта. При включении нагревательных элементов температура поверхностного слоя продуктов быстро повышается. В периоды, когда нагревательные элементы, расположенные в зоне размещения продукта, отключены, теплота передается от поверхностных слоев продукта к внутренним, и температура поверхностных слоев понижается, несмотря на то, что температура воздуха в камере поддерживается на заданном уровне. Чтобы предотвратить повышение температуры продукта, аппараты дополнительно оборудуют охлаждающей системой, позволяющей более точно регулировать температуру воздуха. Кроме того, охлаждающая система позволяет хранить замороженные продукты при отрицательной температуре, а размороженные — при низкой положительной температуре (4 — 6 °С).

Аппараты для размораживания и подогрева продуктов в воздушной среде с использованием принудительной циркуляции и электрообогрева также выполняют в виде аппаратов конвейерного типа. В них предусматривают программное управление конвейером, позволяющее регулировать продолжительность тепловой обработки продуктов, при этом устройства для подвода теплоты (трубчатые нагревательные элементы или кварцевые излучатели) располагают над и под конвейером. Теплота от верхних нагревателей поступает через экран и передается продукту сверху, а от нижних — через ленту конвейеров, причем нагреватели, расположенные над конвейером, размещают на различной высоте от продуктов в зависимости от их вида и необходимой интенсивности тепловой обработки.

Для размораживания и подогрева готовых к употреблению пищевых продуктов и замороженных блюд применяют также аппараты с позонной обработкой. Продукты подвергают тепловой обработке последовательно в различных зонах путем микроволнового нагрева, инфракрасного излучения и циркуляции теплоносителя. Аппараты разделены на рабочие зоны А, Б, В и Г (см. рис. 23, в). I Размораживаемый продукт движется по рабочему каналу на ленточном конвейере. Лента конвейера изготовлена из материала, пропускающего сверхвысокочастотное электромагнитное излучение.

В зоне А продукт размораживается с помощью высокочастотной энергии. Во время обработки продукта в зоне А доступ в нее перекрывается заслонками, что предотвращает утечку электромагнитной энергии. В зоне Б заданная температура поддерживается с помощью жидкого теплоносителя, в зоне В — лампами инфракрасного излучения. Последняя стадия тепловой обработки происходит в зоне Г, выполненной аналогично зоне А. В зависимости от вида продуктов и заданной конечной температуры их обработку можно производить не во всех зонах, а выборочно.

Дата добавления: 2015-04-19; просмотров: 4113;