Лекция 16. Технологические процессы получения неразъемных соединений деталей в машинах

· Технологические процессы соединения деталей пайкой

· Технологические процессы склеивания деталей

· Технологические процессы склепывания деталей

· Технологические процессы соединения деталей с натягом

Взаимодействие деталей между собой называют связями. Эти связи делятся на подвижные (шарниры, зубчатые зацепления, подшипники, ременные и цепные передачи) и неподвижные (заклепочные, клеевые, сварные и другие). Неподвижные связи в технике называют соединениями. Соединения состоят из соединительных деталей и прилегающих частей соединяемых деталей, форма которых подчинена задаче соединения. Соединения по признаку возможности разборки делят на разъемные и неразъемные.

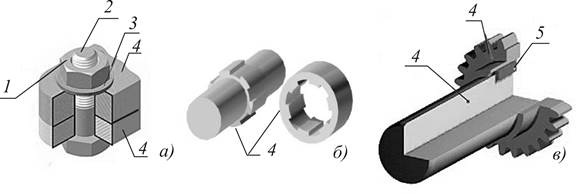

· Разъемными называют соединения, которые разъединяются без повреждения деталей. К ним относятся резьбовые, шпоночные, зубчатые и профильные соединения (рис. 16.1).

Рис. 16.1. Разъемные соединения: резьбовое (а); зубчатое (б); шпоночное (в): 1-гайка, 2- болт, 3- шайба, 4 - соединяемые детали, 5 - шпонка

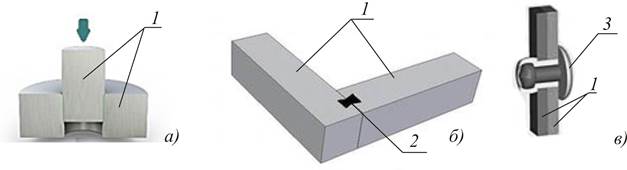

· Неразъемными называют соединения, разъединение которых невозможно без разрушения соединяемых деталей или соединяющего материала (рис. 16.2). К ним относят:

- заклепочные,

- клеевые,

- паяные соединения,

- соединения с натягом.

Рис. 16.2. Неразъемные соединения: с натягом (а); клеевое через шип (б); клепанное (в): 1 - соединяемые детали, 2- шип, 3- заклепка

Выбор типа соединения определяет инженер.

Под паяными соединениями в машиностроении понимают неразъемные соединения, образуемые силами молекулярного взаимодействия между соединяемыми деталями и присадочным материалом, называемым припоем.

Припой – это сплав (на основе олова, меди, серебра) или чистый металл, вводимый в расплавленном состоянии в зазор между соединяемыми деталями. Температура плавления припоя ниже температуры плавления материалов деталей.

Рис. 16.3. Типы соединений при пайке

Качество паяных соединений (прочность, герметичность, надежность и др.) зависят от правильного выбора:

- типа соединения (рис. 16.3),

- способа пайки;

- припоя;

- флюса;

- способа нагрева.

В машиностроении используют следующие способы пайки:

1. Капиллярный способ, когда зазор между соединяемыми деталями заполняется припоем под действием капиллярных сил.

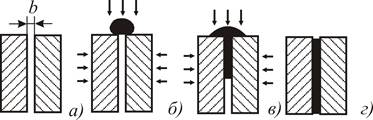

Стадии капиллярной пайки показаны на рисунке 16.4.

Рис. 16.4. Стадии капиллярной пайки: капилляр (a); смачивание (б); заполнение капилляра (в); охлаждение (г)

Используют следующие разновидности капиллярной пайки:

- Контактно-реактивная пайка, при которой роль припоя играет жидкая фаза, образующаяся в результате контактного плавления соединяемых материалов, покрытий, нанесенных на материалы;

- Пайка реактивно-флюсовая, при которой припой образуется в результате высаживания из флюса;

- Металлокерамическая пайка композиционными припоями, при которой в зазор вносится порошковый наполнитель, образующий сеть разветвленных капилляров, и собственно припой, заполняющий капилляры при пайке;

- Диффузионная пайка за счет взаимной диффузии между припоем и металлами.

2. Некапиллярный способ, когда зазор заполняется припоем под действием силы тяжести или внешнего давления.

Используют следующие разновидности некапиллярной пайки:

- пайкосварка (припой заполняет разделку кромок, как при сварке плавлением);

- сваркопайка (расплавляется более легкоплавкий металл, являющийся припоем).

Припои для пайки изготавливают в виде прутков, листов, проволок, полос, спиралей, дисков.

При пайке также применяются флюсы. Температура плавления флюса должна быть ниже температуры плавления припоя. Флюсы обеспечивают:

- защиту места спая от окисления при нагреве сборочной единицы;

- смачиваемость места спая расплавленным металлом и растворения металлических окислов.

Флюсы бывают: твердые; пастообразные; жидкие. Наиболее часто применяют следующие флюсы: бура; плавиковый шпат; борная кислота; канифоль; хлористый цинк; фтористый калий.

Пайку точных соединений производят без флюсов в защитной атмосфере или в вакууме.

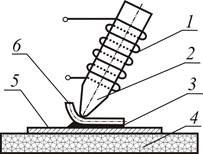

Рис. 16.5. Схема нагрева места пайки нагретым инструментом (паяльником): 1 – нагреватель, 2 – жало паяльника, 3 – припой, 4 – подложка, 5 – контактная площадка, 6 – проводник

Важным параметром процесса пайки является способ нагревания спаиваемых материалов и припоя. Используют следующие способы нагрева при пайке:

- нагретым инструментом,

- нагретым газом,

- пламенем горелки,

- плазменной струей.

В единичном и мелкосерийном производстве применяют пайку с местным нагревом посредством паяльника или газовой горелки (рис. 16.5).

В крупносерийном и массовом производстве применяют нагрев в ваннах и газовых печах, импульсные паяльники, индукционный нагрев, нагрев токами высокой частоты.

Технологический процесс пайки включает:

· подготовку сопрягаемых поверхностей деталей под пайку (зачистка, промывка и обезжиривание);

· сборку (устанавливают зазор между сопрягаемыми поверхностями, который обеспечивает диффузионный обмен припоя с металлом детали;

· нанесение флюса и припоя (припой закладывают в месте спая и зафиксируют);

· нагрев места спая;

· зачистку шва.

На рис. 16.6. показаны этапы технологического процесса соединения труб пайкой.

Рис. 16.6. Технологический процесс пайки медных труб

Контроль паяных соединений осуществляется следующим образом:

по параметрам режимов пайки; внешним осмотром; проверкой на прочность или герметичность методами дефектоскопии и рентгеноскопии.

Под склеиванием понимают операцию неразъемного соединения деталей из металлов, пластмасс, стекла, керамики, фарфора, а также разнородных материалов между собой при помощи клеевых материалов.

Клеи – это вещества или смеси веществ следующей природы:

- органической;

- элементоорганической;

- неорганической.

Предъявляемые к конструкционным клеям требования зависят от назначения и условий эксплуатации конструкций. Общие требования к клеям:

- хорошая адгезия и когезионная прочность;

- достаточная эластичность;

- минимальная усадка;

- шов клея должен быть менее жестким, чем склеиваемые материалы;

- клей должен иметь коэффициент термического расширения, близкий к коэффициентам склеиваемые материалы.

- способность отверждаться с образованием прочных соединений.

Клей состоит из следующих компонентов (рис. 16.7).

Рис. 16.7. Компоненты клея

В зависимости от основы и пластификатора в машиностроении различают клеи:

- на основе эпоксидных смол,

- на основе фенольных смол,

- на полиуретановой основе,

- специальные клеи.

В зависимости от отвердителя клеи бывают:

- холодного отверждения,

- горячего отверждения.

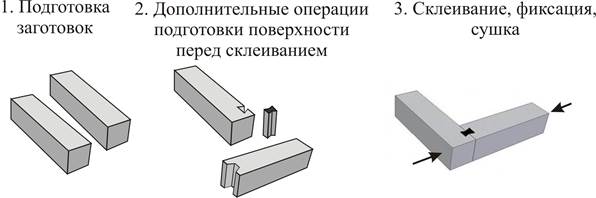

Рис. 16.8. Этапы технологического процесса склеивания деталей из древесины

Технологический процесс склеивания включает:

· подготовку сопрягаемых поверхностей деталей под склеивание (зачистка, промывка и обезжиривание, дополнительные операции);

· нанесение клея:

· выдержка;

· склеивание с приложением усилия с нагревом или без,

· контрольные операции

На рис. 16.8. показаны этапы технологического процесса соединения деталей рамы из древесных материалов склеиванием.

Преимущества процесса склеивания:

- обеспечение герметичности и коррозионной стойкости деталей;

- снижение себестоимости изделий.

- не ослабляет металл, как это бывает при сварке (в результате изменения свойств металла в области сварного шва);

- равномерное распределение напряжений в клеевом шве по всей площади сечения.

- снижение массы конструкции из-за возможности применения более тонких металлических листов.

- хорошая работа на сдвиг и равномерный отрыв,

- стойкость к динамическим и переменным нагрузкам.

Процессы склепыванияиспользуются в тех случаях, когда не может быть применена сварка и нежелательны крепежные резьбовые или иные соединения (рис. 16.9).

Рис. 16.9. Металлоконструкции, собранные при помощи процессов склепывания

Сборка заклепочных соединений может осуществляться ударным и бесшумным (прессовым) способами.

При ударном способе применяются клепальные молотки или вибропрессы.

При бесшумном — механические, пневматические, пневморычажные, пневмогидравлические, гидравлические и эксцентриковые прессы, а также подвесные пневматические и гидравлические скобы.

В крупносерийном и массовом производствах используются автоматы, (при сборке втулочно-роликовых цепей).

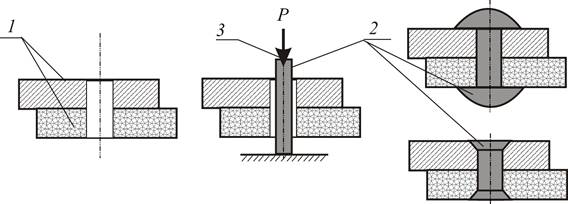

Рис. 16.9. Схема процесса склепки: 1-соединяемые детали, 2 - тело заклепки до и после расклепывания, 3 - приложение ударной нагрузки

На рис. 16.10. Показан процесс получения соединения деталей при помощи ручного рычажного механического инструмента.

Рис. 16.10. Процесс получения соединения деталей склепыванием рычажным механическим инструментом

Соединение с натягом неподвижных соединений может осуществляться тремя методами:

- запрессовкой вала в отверстие без участия температурного фактора,

- нагревом охватывающей детали (отверстия),

- охлаждением вала.

При запрессовке могут быть использовано ударное действие молотка или усилие, создаваемое прессом (винтовым, пневматическим или гидравлическим). Нагрев охватывающей детали для создания неподвижного соединения производится в горячей масляной ванне (переходные посадки) или в нагревательной печи (горячая посадка). На рисунке 16.11. показана схема запрессовки вала в отверстие.

Рис. 16.11. Схема запрессовки вала в отверстие с нагревом охватывающей детали

Армированные соединения (соединения заформовкой).

Изделия из пластмасс, неподвижно соединенных с металлическими элементами, получают армированием пластмасс, т.е. прессованием или литьем под давлением с установкой металлической арматуры, механической запрессовкой металлических частей с рифлением в пластмассовую деталь, склеиванием соединяемых деталей комбинированным способом, например, посадкой с натягом и дополнительной клейкой.

Армирование - основной способ изготовления электротехнических и радиотехнических деталей. Прочность таких соединений обеспечивается за счет конструктивных элементов в виде проточек, рифлений, лысок, насечки, отгибов, вырезов и др.

Контрольные вопросы к лекции 16:

1. Дайте классификацию связей в машине.

2. Охарактеризуйте разъемные и неразъемные соединения.

3. Дайте классификацию способов получения паяных соединений.

4. Дайте классификацию разновидностей капиллярного способа пайки.

5. Дайте классификацию разновидностей некапиллярного способа пайки.

6. Дайте определение процесса склеивания.

7. Какие виды клеев применяют в машиностроении, и какие требования к ним предъявляются.

8. Опишите схему получения клепаных соединений.

9. Дайте определение понятию «натяг». Опишите способы получения такого соединения.

10. Ы чем состоит процесс получения соединений армированием.

Дата добавления: 2015-06-27; просмотров: 4855;