Тарелки барабана.

Барабаны пурификаторов и кларификаторов содержат каждый по пакету конических дисков (тарелок). В каждом таком пакете может быть до 150 тарелок, отделенных одна от другой небольшим зазором (просветом). Процесс отделения примесей и воды из топлива происходит между этими тарелками.

Ряды центрированных отверстий, расположенных в каждой тарелке около ее наружной кромки, служат для поступления в межтарельчатые пространства грязного топлива, т. е. топлива, подлежащего обработке. Под действием центробежной силы легкие компоненты (чистое топливо) перемещаются к оси вращения барабана, а вода и примеси (более тяжелые компоненты) отбрасываются к периферии барабана, т. е. к его стенкам. Вода и примеси образуют отстой (шлам), который движется к периферии барабана вдоль нижних сторон (поверхностей) тарелок.

Тема 2. Эксплуатация центробежных сепараторов топлива и масел.

При подготовке к пуску проверяют уровень масла в картере редуктора. Тормоз барабана отпускают, стопоры отворачивают, клапаны ставят на рециркуляцию жидкости, а напорный бак наполняют водой. У самоочищающегося сепаратора затвор должен быть открыт. После включения электродвигателя, барабан должен набрать полную частоту вращения, для чего требуется 6-8 минут. Затем в самоочищающемся сепараторе затвор закрывают.

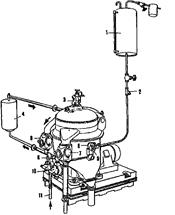

При пурификации для образования водяного затвора в барабан подают горячую пресную воду температурой на 5 °С выше температуры сепарируемой жидкости. О создании затвора свидетельствует выход воды через водоотливной трубопровод. Кран на всасывающем трубопроводе сепарируемой жидкости постепенно открывают, установив необходимую подачу. Для обеспечения процесса сепарирования топлива (масла) сепаратор оборудован специальными системами и устройствами. Схема установки сепаратора показана на рис. 40. Важным элементом установки является водяной бак 1, который располагают на высоте (1,5 - 3,0) м от сепаратора. Он служит для питания системы управления выгрузкой шлама из барабана сепаратора и пополнения утечек воды. Во время работы сепаратора в баке должна постоянно находится вода. Уровень её поддерживается по водоуказательному стеклу. В процессе работы сепаратора по показаниям амперметра периодически контролируют нагрузку на электродвигатель.

По счетчику проверяют частоту вращения барабана, а подачу - по расходометру. Проверяют температуру нефтепродукта на входе в барабан и давление на выходе из него. Все показания должны соответствовать рекомендациям инструкции.

По контрольным стеклам на трубопроводах нефтепродукта и воды следят за работой сепаратора. При нормальной пурификации в стекле на водоотливном трубопроводе будет виден выход воды. Прекращение выхода воды происходит при значительном отложении грязи в барабане. По этой причине при любой настройке нефтепродукт может появиться в стекле камеры переполнения, где его не должно быть. Нужно следить, чтобы температура подшипников сепаратора и электродвигателя не превышала 70 °С.

Режим сепарирования требует определённой вязкости очищаемого топлива (масла). Она обеспечивается подогревом топлива в подогревателе 4. На схеме стрелками показано движение сепарируемого продукта.

Рис. 33. Схема установки сепаратора МАРХ309В-00.

1-водяной бак; 2-фильтр; 3-расходомер; 4-подогреватель топлива; 5-кран управления разгрузкой барабана от шлама; 6-вестовая трубка; 7-отвод отсепарированной воды; 8-отвод чистого топлива (масла); 9-кран; 10-подающий насос топлива (масла); 11-входной патрубок сепарируемого топлива (масла).

Тема 3. Конструкция фильтров топлива и масел.

Механическое выделение плотных частиц примесей из топливных и масляных систем осуществляют посредством фильтров грубой и тонкой очистки.

Дата добавления: 2015-03-09; просмотров: 1316;