Требования к кормораздающим устройствам. Принципы автоматизации кормораздачи на КРС.

На раздачу животным обычно поступают кормосмеси, иногда двумя фракциями, как, например, грубые совместно с сочными, а концентрированные отдельно.

Содержание в кормосмеси различных питательных веществ, витаминов и микроэлементов определяются с одной стороны физиологическими данными и возрастом животного, а с другой стороны - его текущей продуктивностъю: причем следует иметь в виду, что излишки какого-либо вещества (инградиента) почти полностью безвозвратно теряются, тогда как все недостающее влечет отрицательное последствие и недобор продуктивности.

Очевидно, главным условием оптимальности кормления является сбалансированность корма и точность дозы его выдачи одному или группе содержащихся совместно животных.

От общих затрат труда по обслуживанию животных раздача кормов занимает 30-40%. К кормораздающим устройствам предъявляют следующие требования:

- равномерно выдавать корм в кормушки (отклонение массы от нормы установленной на голову, не должно превышать+- 15%);

- продолжительность раздачи корма не должна превышать 30 мин при использовании мобильных и 20 мин, если применяются стационарные средства раздачи;

- возвратные потери не должны превышать 1 % (невозвратные потери не допускаются);

- производительность кормораздающего устройства должна изменяться и обеспечивать норму выдачи корма на одну голову от минимальной до максимальной в зависимости от принятого рациона, продуктивности животных и птицы;

- не расслаивать корм по фракциям, не загрязнять его смазочными веществами, а также не травмировать животных;

- не создавать излишнего шума в животноводческом помещении, легко очищаться от остатков корма и других загрязнений.

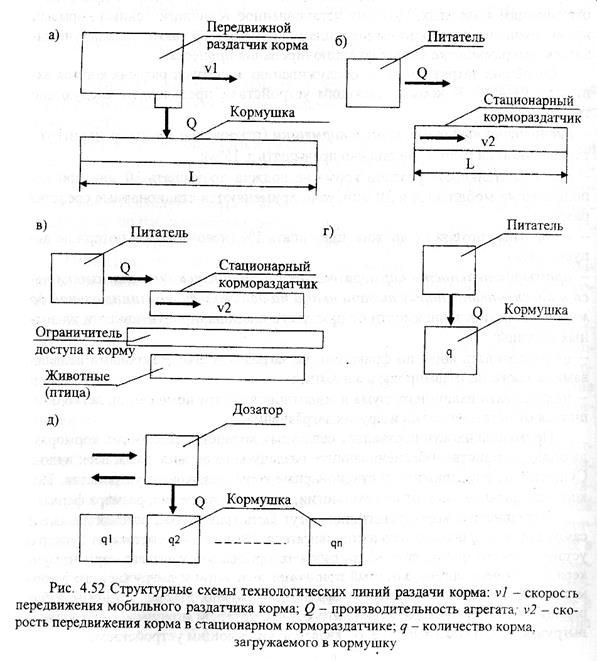

Для обеспечения принятого в хозяйстве вида кормления из выпускаемых промышленностью кормораздоющих устройств комплектуются технологические линии структура которых схематически изображена на рис.4.52

На крупных молочно-товарных комплексах кормосмеси, по заданному рецепту, приготавливают в кормоцехах типа КОРК 15, загружают в прицепной кормораздатчик КТУ-I0 и доставляют на ферму. Раздачу корма производят по схеме (рис. 4.52, а, б, д или в).

В технологических схемах «6» и «в» в качестве питателя используется передвижной кормораздатчик, устанавливаемый в торце стационарного кормораздатчика. При раздаче корма включается привод стационарного кормораздатчика и затем привод выгрузного устройства передвижного раздатчика. Корм начинает перемещаться от начала стационарного кормораздатчика к его концу. При заполнении стационарного кормораздатчика кормом его привод отключается и подается сигнал оператору на отключение при вода выгрузного устройства передвижного кормораздатчика.

Недостатком технологической линии реализуемой по схеме «6» перед схемой «в» является то, что в первом варианте происходит поедание корма животными в процессе ее раздачи, и в конце стационарного кормораздатчика количество корма на одно животное уменьшается.

Этот недостаток можно устранить, используя для выгрузного устройства регулируемый электропривод с увеличением частоты вращения от момента начала раздачи до момента ее окончания.

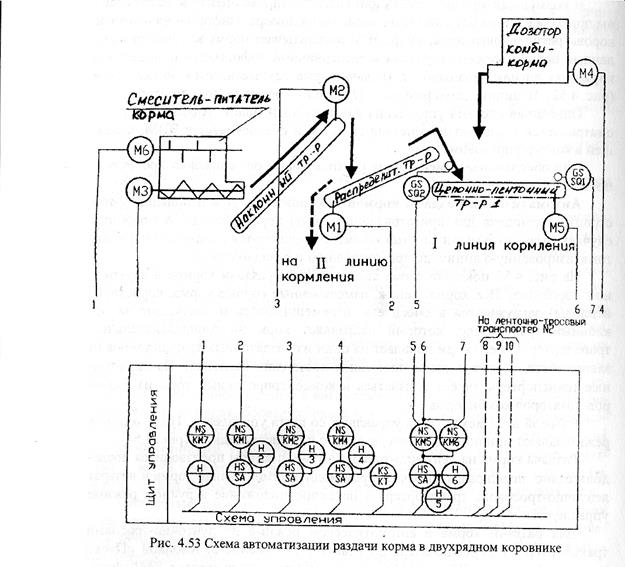

Автоматизация раздачи кормовв. коровнике.для небольших ферм строить кормоцеха для приготовления кормов нерентабельно. В подобных случаях отдельные машины и механизмы объединяются в одну поточную автоматизированную линию по приготовлению и раздаче корма.

На рис. 4.53 показана схема автоматизации раздачи кормов в двухрядном коровнике. Все корма (сенаж, измельченные грубые корма, корнеклубнеплоды) загружаются в смеситель, перемешиваются и поступают на наклонный транспортер, который направляет корм на распределительный транспортер. С него корм попадает на один из раздаточных транспортеров (в зависимости от того, в какое положение поставлена заслонка). На раздаточные транспортеры может подаваться и концентрированный корм из бункеров-дозаторов комбикорма.

17.Операции первичной обработки молока. Принципы автоматизации пастеризационной установки.

К наиболее важным операциям первичной обработки относят очистку,

пастеризацию и охлаждение молока.

Рассмотрим схему автоматизации пластинчатой пастеризационной установки

(рис. 4.95). .

Из молокосборника молоко поступает в уравнительный бак. из бака насос подает молоко в первую секцию пластинчатого аппарата (секцию регенерации) где молоко за счет теплообмена нагревается до +37-40 ос. из первой секции регенерации молоко поступает в молокоочиститель, очищается, подается во вторую секцию регенерации и переходит в секцию пастеризации, где за счет. теплообмена с горячей водой нагревается до температуры +76 0С(в установке ОПФ-I-20) или до +90 ос (в устаиовке ОПФ-I-300). Пастеризованное молоко через выдерживатель проходит в секции регенерации, и его температура снижается до +20-25 ос. Затем молоко проходит первую секцию охлаждения холодной водой, а затем вторую - ледяной водой, где его температура снижается до + 5-8 ос. Холодное молоко поступает в танки.

Горячая вода готовится в бойлере, где нагревается паром через инжектор паропровода от котельной установки.

Дополнительная выдержка молока в течение 20 с в выдерживателе установки ОПФ-I-20 и 300 с в выдерживателе установки ОПФ-I-300 перед охлаждением способствует уменьшению бактериальных загрязнений.

Контроль температуры молока после пастеризационной секции осуществляется первопреобразователем, сигнал которого подается на регулятор, формирующий сигнал исполнительному механизму трехходового клапана, который при низкой температуре молока перепускает его обратно в уравнительный бак.

Температура горячей воды после секции пастеризации контролируется преобразователем, сигнал которого подается на регулирующий прибор. Исполнительный механизм управляет вентилем подачи пара в инжектор для . изменения температуры горячей воды.

для выбора наиболее рациональных схем автоматического управления установкой проводят ее исследование с целью получения математического описания установки как объекта автоматизации. Определение статических и динамических характеристик позволяет выбрать наиболее эффективные регуляторы и параметры их настройки.

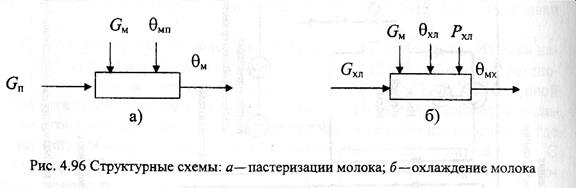

Процесс пастеризации и охлаждения молока можно представить структурными схемами, показанными на рис. 4.96. Входная величина секции пастеризации - расход пара Gn, выходная - температура молока ем. Возмущениями являются непостоянство расхода молока GM, его температура, изменение коэффициента теплопередачи пастеризатора вследствие отложения белка на теплопроводящих поверхностях. Входная величина

секции охлаждения расход хладоносителя Gхл, выходная температура холодного молока Qмx. Основными возмущениями в охладителях молока являются колебания температуры хладоносителя, измененение давления хладоносителя Рхл, расход молока GM и др.

Дата добавления: 2015-02-28; просмотров: 2603;