Соединение теплопроводов

Основные требования к трубам, применяемым для теплопроводов:

1) достаточная механическая прочность и герметичность при имеющих место давлениях и температурах теплоносителя;

2) эластичность и стойкость против термических напряжений при переменном тепловом режиме;

3) постоянство механических свойств

4) стойкость против внешней и внутренней коррозии;

5) малая шероховатость внутренних поверхностей;

6) отсутствие эрозии внутренних поверхностей;

7) малый коэффициент температурных деформаций;

8) высокие теплоизолирующие свойства стенок трубы;

9) простота, надежность и герметичность соединения отдельных элементов;

10) простота хранения, транспортировки и монтажа.

Все известные до настоящего времени типы труб одновременно не удовлетворяют всем перечисленным требованиям. В частности, этим требованиям не вполне удовлетворяют стальные трубы, применяемые для транспорта пара и горячей воды. Однако высокие механические свойства и эластичность стальных труб, а также простота, надежность и герметичность соединений (сварка) обеспечили практически 100 %-ное применение этих труб в системах централизованного теплоснабжения.

В настоящее время для сооружения тепловых сетей применяются стальные трубы, изготовленные преимущественно из так называемой спокойной стали, для подбора сортамента стальных труб и арматуры для тепловых сетей пользуются шкалой давлений по ГОСТ 356-80. В основу построения шкалы давлений положено деление всех трубопроводов на восемь групп в зависимости от температуры транспортируемой среды. Шкала разработана таким образом, что одна и та же труба может применяться для транспорта теплоносителя с любой температурой от О °С до установленной для трубы из данной марки стали предельной температуры tпр< 445 °С, но при различных давлениях.

В качестве основного показателя в шкале принято так называемое условное давление.

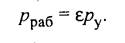

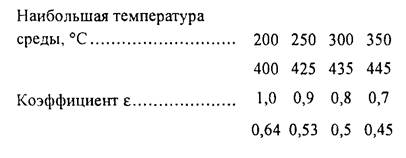

Труба, рассчитанная на какое-либо условное давление ру может быть применена для рабочего давления

Значения коэффициента ε в зависимости от температуры транспортируемой среды приведены ниже:

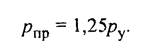

Пробное давление для гидравлических испытаний трубопроводов определяется по формуле

Основные типы стальных труб, применяемых для тепловых сетей:

· диаметром до 400 мм включительно — бесшовные, горячекатаные;

· диаметром выше 400 мм — электросварные с продольным швом и электросварные со спиральным швом.

Трубы для тепловых сетей изготавливаются главным образом из стали следующих марок: Ст2сп, Ст3сп, стали 10, 20, 10Г2, I5ГС, I6ГС, I7ГС.

Минимальная толщина стенок бесшовных труб составляет от 2 мм (при условном проходе Dу = 15 мм) до 9 мм (при условном проходе Dу = 400 мм).

Трубы с такой толщиной стенки могут применяться при условном давлении Ру = 4 МПа при изготовлении из сталей Ст2 и СтЗ при температуре теплоносителя до 300 °С, а при изготовлении из сталей 10 и 20 при температуре теплоносителя до 425 °С.

Электросварные трубы изготавливаются как прямошовные, так и со спиральным швом с различной толщиной стенки. Сортамент труб для сооружения тепловых сетей выбирается с учетом условного давления, максимальной температуры теплоносителя, диаметра трубопровода и марки стали, из которой он изготовлен.

Для водяных тепловых сетей при избыточном давлении ру< 1,6 МПа и t< 300 °С рекомендуются к преимущественному применению трубы из сталей Ст2сп, Ст3сп, 10, 20 следующего сортамента:

при d< 400 мм — группы А горячекатаные и холоднокатаные по ГОСТ 8731 и 8733;

при d >400 мм — группы А и В электросварные с двусторонними прямым и спиральным швом по ГОСТ 10705 и 8796.

Стальные водогазопроводные (газовые) трубы с резьбой, как правило, не рекомендуется применять для тепловых сетей из-за повышенного расхода металла в связи с большой толщиной стенки, вызванной наличием резьбы. Трубопроводы тепловых сетей соединяются между собой при помощи электрической или газовой сварки.

Схема трубопроводов, размещение опор и компенсирующих устройств должны быть выбраны таким образом, чтобы суммарное напряжение от всех одновременно действующих нагрузок ни в одном сечении трубопровода не превосходило допускаемого.

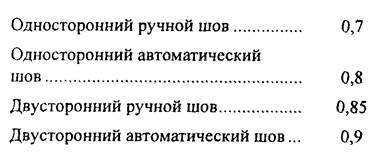

Наиболее слабым местом стальных трубопроводов, по которому следует вести проверку напряжений, являются сварные швы. Коэффициент прочности сварных швов φ, представляющий собой отношение допускаемого напряжения для шва к допускаемому напряжению для целой стенки, принимается:

Трубопроводы тепловых сетей рассчитываются на прочность по формулам для тонкостенных сосудов, поскольку у них отношение толщины стенки к диаметру δ/d< 1,5.

Рассмотрим основные напряжения, возникающие в трубопроводах тепловых сетей.

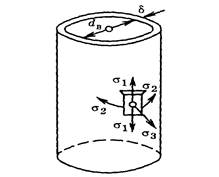

Рис. Схема напряжений в стенках трубопровода под действием внутреннего давления

На рисунке показан участок трубопровода.

Под действием внутреннего давления в элементе стенки трубопровода возникают следующие напряжения:

1) напряжение растяжения σ1 в торцевой плоскости, нормальной к оси трубы; его вектор направлен по образующей цилиндра;

2) напряжение растяжения σ2 в осевой (меридиональной) плоскости; его вектор направлен по касательной к окружности трубы;

3) напряжение сжатия σ3, нормальное к внутренней поверхности трубы.

Кроме того, в стенках трубопроводов возникают напряжения изгиба:

σ4 — под действием собственного веса трубопровода, веса тепловой изоляции и веса теплоносителя. В надземных теплопроводах возможен также изгиб под действием скоростного напора ветра;

σ5 — под действием термической деформации в гнутых компенсаторах и на участках естественной компенсации.

Напряжения σ4 и σ5 возникают в плоскости, нормальной к оси трубы, и векторы напряжений направлены по образующим цилиндра.

При термической деформации пространственных трубопроводов возникает в ряде случаев напряжение кручения t.

Дата добавления: 2015-02-28; просмотров: 1226;