Бурові установки

Бурова установка – це комплекс наземного обладнання, необхідний для виконання операцій по проводці свердловини. До складу бурової установки входять:

• бурова вишка;

• обладнання для механізації спускопод'емних операцій;

• наземне устаткування, безпосередньо використовуване при бурінні;

• силовий привід;

• циркуляційна система бурового розчину;

• привишкові споруди.

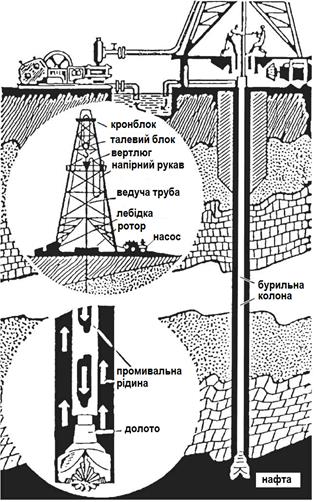

Рис. 7.1. Схема буріння свердловини роторним способом

Бурова вишка – це споруда над свердловиною для спуску і підйому бурового інструменту, вибійних двигунів, бурильних і обсадних труб, розміщення бурильних свічок (з'єднання між собою двох-трьох бурильних труб загальною довжиною 25 ... 36 м) після підйому їх з свердловини та захисту бурової бригади від вітру і атмосферних опадів.

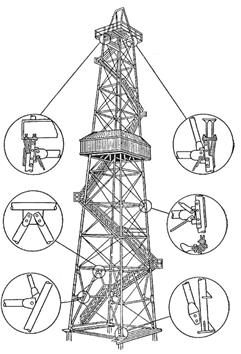

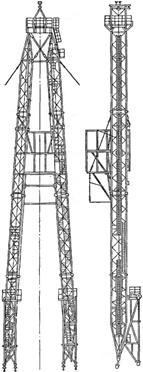

Розрізняють два типи вишок: баштові (рис. 7.2) і щоглові (рис. 7.3). Їх виготовляють з труб або прокатної сталі.

Рис. 7.2. Вишка ВМ-41 Рис. 7.3. Мачтова А-подібна вишка

А-подібні вишки більш трудомісткі у виготовленні і тому більш дороги. Вони менш стійкі, але їх простіше перевозити з місця на місце і потім монтувати. Основні параметри вишки – вантажопідйомність, висота, ємність «магазинів» (сховищ для свічок бурильних труб), розміри верхнього і нижнього підстав, довжина свічки, маса.

Вантажопідйомність вишки – це гранично допустима вертикальна сатичне навантаження, яка не повинна бути перевищена в процесі всього циклу проводки свердловини. Устаткування для механізації спускопідйомних операцій включає талеві систему і лебідку.

Талева системаскладається з нерухомого кронблока, встановленого у верхній частині бурової вишки, талевого блоку, сполученого з кронблока талевого канатом, один кінець якого кріпиться до барабана лебідки, а інший закріплений нерухомо, і бурового гака. Талева система є системою блоків, яка у буровій установці призначена, в основному, для зменшення натягу талевого каната, а також для зниження швидкості руху бурильного інструменту, обсадних і бурильних труб.

Іноді застосовують гакоблоки – поєднану конструкцію талевого блоку і бурового гака. На гаку підвішується бурильний інструмент: при бурінні – за допомогою вертлюга, а при спускопідйомних операціях – за допомогою штропів і елеватора.

Бурова лебідка призначена для наступних операцій:

• спуску і підйому бурильних і обсадних труб;

• утримання на вазі бурильного інструменту;

• підтаскування різних вантажів;

• підйому обладнання та вишок в процесі монтажу установок і т. д.

Бурова установка комплектується бурової лебідкою відповідної вантажопідйомності. Для механізації операцій по згвинчення і розгвинчування замкових з'єднань бурильної колони впроваджені автоматичні і підвісні ключі, пневматичний клиновий захват для механізованого захоплення і звільнення бурильних труб. Наземне устаткування, безпосередньо використовуване при бурінні, включає вертлюг, бурові насоси, напірний рукав і ротор.

Силовий привід забезпечує функціонування всієї бурової установки постачає енергією лебідку, бурові насоси і ротор. Привід бурової установки може бути дизельним, електричним, дизель-електричним та дизель-гідравлічним.

Дизельний привід застосовують в районах, не забезпечених електроенергією необхідної потужності.

Електричний привід від електродвигунів змінного і постійного струму відрізняється простотою в монтажі та експлуатації, високою надійністю і економічністю, але застосуємо тільки в електрифікованих районах.

Дизель-електричний привід з дизеля, який обертає генератор, що живить, в свою чергу, електродвигун.

Дизель- гідравлічний привід складається з двигуна внутрішнього згорання і турбопередачі. Останні два типу приводу автономні, але на відміну від дизельного не містять громіздких коробок зміни передач і складних сполучних частин, мають зручне управління, дозволяють плавно змінювати режим роботи лебідки або ротора в широкому діапазоні.

В якості вибійних двигунів при бурінні використовують турбобур, електробур і гвинтовий двигун, що встановлюються безпосередньо над долотом.

Турбобур – це багатоступенева турбіна, кожен ступінь якої складається з статора, жорстко з'єднаного з корпусом турбобура, і ротора, укріпленого на валу турбобура. Потік рідини, стікаючи з лопаток статора, натікає на лопатки ротора, віддаючи частину своєї енергії на створення обертального моменту, знову натекает на лопатки статора і т. д. При турбінному бурінні в якості робочої використовується промивна рідина, що рухається з поверхні землі по бурильної колоні до турбобури. З валом турбобура жорстко з'єднане долото. Воно обертається незалежно від бурильної колони.

При бурінні за допомогою електробура харчування електродвигуна здійснюється через кабель, укріплений всередині бурильних труб. У цьому випадку разом з долотом обертається лише вал електродвигуна, а його корпус і бурильна колона залишаються нерухомими.

Основними елементами гвинтового двигуна є статор і ротор. Статор виготовлений нанесенням спеціальної гуми на внутрішню поверхню сталевого корпусу. Внутрішня поверхня статора має вигляд многозаходной гвинтової поверхні. А ротор виготовляють із сталі у вигляді багатозахідні гвинта. Кількість гвинтових ліній на одну менше, ніж у статора. Ротор розташований в статорі з ексцентриситетом. Завдяки цьому, а також внаслідок різниці чисел заходження в гвинтових лініях статора і ротора їх контактують поверхні утворюють ряд замкнутих порожнин – шлюзів – між камерами високого тиску у верхнього кінця ротора і зниженого тиску у нижнього. Шлюзи перекривають вільний потік рідини через двигун, а тиск промивальної рідини в них створює крутний момент, переданий долоту.

7.2 Бурильні труби і її складові елементи

Бурильні труби призначені для передачі обертання долоту (при роторному бурінні) і сприйняття реактивного моменту двигуна при бурінні з вибійними двигунами, створення навантаження на долото, подачі бурового розчину на вибій свердловини для очищення його від разбуреної породи та охолодження долота, підйому з свердловини зношеного долота і спуску нового і т. д.

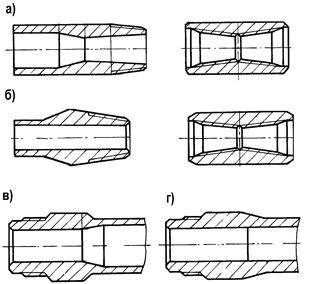

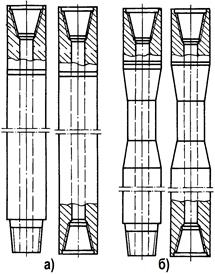

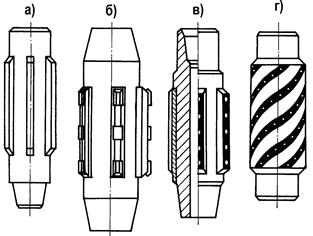

Тонкі бурильні труби, як правило, мають конічну різьбу з обох сторін і з'єднуються між собою за допомогою бурильних замків. Відповідно до стандарту виготовляють такі типи стальних бурильних труб:

1. З висадженими всередину кінцями і з’єднуючими муфтами до них (ТБВ) (рис. 7.4, а);

2. З висадженими назовні кінцями і з’єднуючими муфтами до них (ТБН) (рис. 7.4, б);

3. З висадженими всередину кінцями і конічними стабілізуючими поясками (ТБВК) (рис. 7.4, в);

4. З висадженими назовні кінцями і конічними стабілізуючими попоясками (ТБПВ) (рис. 7.4, г);

5. З привареними з’єднувальними кінцями (ТБПВ);

6. Труби для буріння з електробуром (ТБПВЕ).

Крім стальних, виготовляються також бурильні труби з алюмінієвих сплавів (ЛБТ). За способом виготовлення бурильні труби є цільними і з приварними сполучними кінцями. У цільних труб потовщення кінців може бути забезпечене висадкою всередину або назовні. При глибокому бурінні використовують сталеві і легкосплавні бурильні труби з номінальними діаметрами 60, 73, 89, 102, 114, 127 і 140 мм. Товщина стінки труб становить від 7 до 11 мм, а їх довжина 6, 8 і 11,5 м. Труби і з’єднувальні муфти виготовляються із сталей груп міцності Д, К, Е, Л, М, Р, Т.

Рис. 7.4 – Схема типів констркцій бурильних труб

Поряд зі звичайними використовують обважнені бурильні труби (ОБТ). Їх призначенням є створення навантаження на долото та підвищення стійкості нижньої частини бурильної колони.

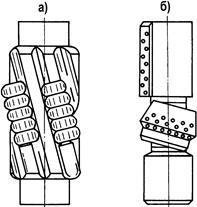

Обважнені бурильні труби бувають таких типів:

1. З гладкою поверхнею на всій довжині.

2. З конусним проточуванням у верхній частині.

3. Збалансовані.

4. Квадратного перерізу по периметру.

5. Зі спіральними канавками.

ОБТ перших двох типів мають на кінцях замкову різьбу (рис. 7.5). При наявності на трубі з одного кінця зовнішньої, а з іншого - внутрішньої різьби ОБТ називають проміжною, а при наявності на обидвох кінцях внутрішньої різьби - наддолотною. Комплект ОБТ має одну наддолотну трубу і необхідну кількість проміжних труб. ОБТ цих типів випускають таких діаметрів та довжин відповідно: DОБТ=146 мм при LОБТ=8 м, DОБТ=178 мм при LОБТ=12 м, DОБТ=203 мм при LОБТ=12 м, DОБТ=219 мм при LОБТ=8 м, DОБТ=245 мм при LОБТ=7 м.

а- з гладкою повернею;б- з конусним проточуванням.

Рис. 7.6 — Схема конструкцій обважнених бурильних труб

Виготовляють ОБТ перших двох типів із сталей групи міцності Д і К методом прокатування без подальшої термічної обробки, що обумовлює їх недостатню міцність і невисоку зносостійкість, особливо в різьбових з’єднаннях.

Ведуча бурильна труба призначена для передачі обертання від ротора до бурильної колоні (роторне буріння) та сприйняття реактивного моменту від бурильної колони на роторі (при бурінні з вибійними двигуном). Ця труба, як правило, має квадратне поперечне січення і проходить через квадратний отвір в роторі. Одним кінцем ведуча труба приєднується до вертлюга, а іншим – до звичайної бурильної трубі круглого поперечного січення.

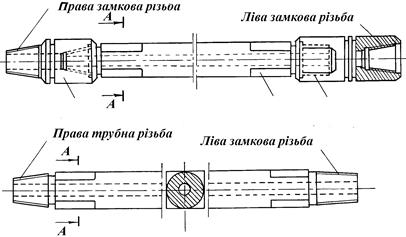

При бурінні нафтових і газових свердловин застосовують ведучі бурильні труби збірної конструкції, які складаються з квадратної товстостінної штанги, верхнього штангового перевідника (ПШВ) і нижнього штангового перевідника (ПШН) (рис. 7.7). На верхньому кінці штанги нарізана зовнішня трубна різьба лівого напрямку, а на нижньому - зовнішня трубна різьба з правим напрямком. Верхній штанговий перевідник має для приєднання до штанги ліву трубну різьбу, а на іншому кінці - внутрішню замкову ліву різьбу. Нижній штанговий перевідник має для приєднання до штанги внутрішню трубну праву різьбу, а на іншому кінці – зовнішню замкову праву різьбу.

Рис. 7.7 – Схема конструкції ведучої бурильної труби збірної конструкції

У процесі спуску і підйому бурильної колони недоцільно згвинчувати всі труби, з яких зібрана колона. Набагато швидше здійснювати спуско-підіймальні операції при згвинчуванні-розгвинчуванні декількох труб у зборі. Комплект таких труб прийнято називати свічкою. Свічка може бути зібрана довжиною біля 25 м із двох труб при висоті вишки 41-45 м і довжиною біля 37 м з трьох труб при висоті вишки 53-58 м. З’єднання труб у свічки і свічок одна з одною здійснюється з допомогою бурильних замків.

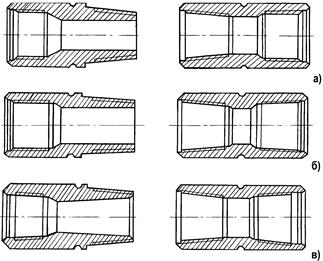

При наявності коротких труб (6 м) спочатку збирають двотрубки, а потім двотрубки і свічки збирають з допомогою замків. У бурильній колоні основними з’єднуючими елементами є бурильні замки, які випускають декількох типів:

1. ЗН - з діаметром прохідного отвору значно меншим, ніж діаметр прохідного отвору труб з висадженими всередину кінцями (рис. 7.8, а);

2. ЗШ - з діаметром прохідного отвору приблизно таким, як і діаметр прохідного отвору труб з висадженими всередину кінцями (рис. 7.8, б);

3. ЗУ - із збільшеним, порівняно із замками ЗШ, діаметром прохідного отвору для труб з висадженими назовні кінцями (рис. 7.8, в).

а-типу ЗН; б-типу ЗШ; в типу ЗУ; І-різьба для з’єднання з трубами

Рис. 7.8 – Бурильні замки для бурильних труб з висадженими кінцями типів 1, 2

Безперервна багатоелементна система бурильного інструменту та обладнання, розташована нижче вертлюга (ведуча труба, бурильні труби із замками, вибійний двигун і долото), називається бурильної колоною. Її допоміжними елементами є перевідники різного призначення, протектори, центратори, стабілізатори, калібратори, наддолотні амортизатори.

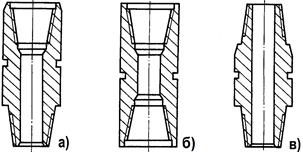

Перевідники служать для з'єднання між собою елементів бурильної колоні з різьбою різного профілю та діамерту, для приєднання вибійного двигуна, доліт, труб і т. д. За призначенням перевідники підрозділяються на перехідні, муфтові і ніпельні.

а) - перехідний або запобіжний; б) – муфтовий; в) - ніпельний

Рис. 7.9 – Схема конструкції перевідників

Центратори застосовують для попередження викривлення стовбура при бурінні свердловини. Бічні елементи центратора торкаються стінок свердловини, забезпечуючи співвісність бурильної колони з нею. Розташовуються центратори в колоні бурильних труб в місцях передбачуваного вигину. Наявність центраторів дозволяє застосовувати більш високі осьові навантаження на долото.

а,б,в-з планками, розміщеними по твірній корпуса;г-зі спіральними планками.

Рис. 7.10 – Схема конструкції центраторів

Стабілізатори – це опорно-центруючі елементи для збереження жорсткої співвісності бурильної колони в стовбурі свердловини протягом деяких, найбільш відповідальних ділянок. Від центраторів вони відрізняються більшою довжиною.

Калібратори – різновид породоруйнівного інструменту для обробки стінок свердловини і збереження номінального діаметра її стовбура в разі зносу долота. У бурильної колоні калібратор розміщують безпосередньо над долотом. Він одночасно виконує роль центратора і покращує умови роботи долота.

а-з фрезерованими зубцями на шарошках;б-з твердосплавними вставками в одношарошковому

Рис. 7.11 – Схема конструкції шарошкового калібратора

Наддолотний амортизатор (вибійний демпфер) встановлюють у бурильної колоні між долотом і обтяжені бурильні трубами для гасіння високочастотних коливань, що виникають при роботі долота на вибої свердловини. Зниження вібраційних навантажень призводить до збільшення ресурсу бурильної колони і долота.

7.3. Обсадні труби

У процесі буріння розкриваються гірські породи, які відрізняються між собою літологічним складом, фізико-хімічними властивостями, ступенем насиченості і видом пластового флюїду. Поряд із стійкими породами, ствол свердловини в яких може тривалий час залишатися незакріпленим, зустрічаються нестійкі і слабозцементовані породи, які легко осипаються, руйнуються або випучуються зразу ж після розбурювання. Нестійкі породи особливо часто зустрічаються на відносно невеликих глибинах, а також у зонах тектонічних порушень. Щоб попередити порушення стійкості стінок свердловини, ствол її необхідно укріплювати.

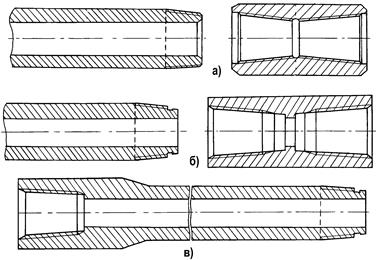

Обсадну колону компонують із стальних суцільнокатаних труб, які з’єднуються між собою з допомогою різьби або зварки. Обсадні труби для нафтових і газових свердловин виготовляють у відповідності з існуючим стандартом. За конструкцією всі труби можна умовно розділити на дві групи. Основну групу складають труби, виготовлені у вигляді пустотілого циліндра круглого поперечного перерізу з постійною по довжині товщиною стінки (рис. 7.12 а, б). До другої групи належать труби, виготовлені у формі циліндра, потовщеного на одному кінці назовні (рис. 7.12, в).

а-труба з муфтовим з’єднанням та різьбою трикутного чи трапецієвидного профілю; б-труба з муфтовим з’єднанням підвищеної герметичності трапецієвидного профілю; в-труба з одним потовщеним кінцем, безмуфтовим з’єднанням підвищеної герметичності і різьбою трапецієвидного профілю.

Рис. 7.12 - Схема обсадних труб та їх з’єднань

Труби з’єднують згвинчуванням труба в трубу.

Стандартом передбачений випуск п’яти різновидностей з’єднань обсадних труб:

1. З короткою трикутною різьбою.

2. З подовженою трикутною різьбою.

3. З трапецієвидною різьбою (ОТТМ).

4. Високогерметичні з трапецієвидною різьбою (ОТТГ).

5. Високогерметичні безмуфтові з’єднання з трапецієвидною різьбою (ТБО).

Згідно стандарту, обсадні труби з короткою конічною різьбою можуть бути 19 розмірів з умовним діаметром в діапазоні від 114 до 508 мм (умовним називають зовнішній діаметр, заокруглений до цілого числа). Асортимент труб із з’єднаннями інших різновидностей менший. За точністю і якістю труби можуть бути двох виконань - А та Б (виконання А точніше).

8. ОСОБЛИВОСТІ БУДІВНИЦТВА СВЕРДЛОВИНИ

8.1 Цикл будівництва свердловини

У цикл будівництва свердловини входять:

1. Підготовчі роботи.

2. Монтаж вишки та обладнання.

3. Підготовка до буріння.

4. Процес буріння.

5. Кріплення свердловини обсадними трубами і її тампонаж.

6. Розкриття продуктивних пластів і випробування свердловини на приплив нафти і газу.

У ході підготовчих робіт вибирають місце для бурової, прокладають під'їзну дорогу, підводять системи електропостачання, водопостачання та зв'язку. Якщо рельєф місцевості нерівний, то планують майданчик.

Монтаж вишки і обладнання проводиться відповідно до прийнятої для даних конкретних умов схемою їх розміщення. Устаткування намагаються розмістити так, щоб забезпечити безпеку в роботі, зручність в обслуговуванні, низьку вартість будівельно-монтажних робіт і компактність в розташуванні всіх елементів бурової.

Підготовка до буріння включає пристрій напрямки і пробний пуск бурової установки. Потім бурят шурф для провідної труби, в нього спускають обсадні труби. Бурова комплектується долотами, бурильними трубами, ручним і допоміжним інструментом, паливно-мастильними матеріалами, запасом води, глини і хімічних реагентів.

В процесі буріння свердловина поступово поглиблюється. При цьому відбувається безперервний спуск (подача) бурильного інструменту таким чином, щоб частина ваги його нижній частині передавалася на долото для забезпечення ефективного руйнування породи. Після того як ведуча труба вся піде в свердловину, необхідно наростити колону бурильних труб.

Нарощування виконується наступним чином. Спочатку зупиняють промивку. Далі бурильний інструмент піднімають із свердловини настільки, щоб провідна труба повністю вийшла з ротора. За допомогою пневматичного клинового захвату інструмент підвішують на роторі. Далі видучу трубу відгвинчують від колони бурильних труб і разом з вертлюгом спускають в шурф – злегка похилу свердловину глибиною 15...16 м, располагаемую в кутку буровій. Після цього гак від'єднують від вертлюга, підвішують на гаку чергову, заздалегідь підготовлену трубу, з'єднують її з колоною бурильних труб, підвішеній на роторі, знімають колону з ротора, опускають її в свердловину і знову підвішують на роторі. Підйомний гак знову з'єднують з вертлюгом і піднімають його з провідною трубою з шурфу. Провідну трубу з'єднують з колоною бурильних труб, знімають останню з ротора, включають буровий насос і обережно доводять долото до вибою. Після цього буріння продовжують.

При бурінні долото поступово зношується і виникає необхідність у його заміні. Для цього бурильний інструмент, як і при нарощуванні, піднімають на висоту, рівну довжині провідної труби, підвішують на роторі, від'єднують провідну трубу від колони і спускають її з вертлюгом в шурф. Потім піднімають колону бурильних труб на висоту, рівну довжині бурильної свічки, підвішують колону на роторі, свічку від'єднують від колони і нижній кінець її встановлюють на спеціальний майданчик – підсвічник, а верхній – на спеціальний кронштейн, званий пальцем. У такій послідовності піднімають із свердловини всі свічки. Після цього замінюють долото і починають спуск бурильного інструменту. Цей процес здійснюється в порядку, зворотному підйому бурильного інструменту зі свердловини.

8.2. Промиванн свердловини

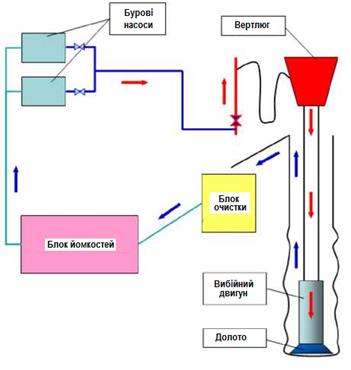

Промивання свердловини – одна з найвідповідальніших операцій (рис. 8.1), що виконуються при бурінні, яка призначена для:

• очищення вибою від частинок вибуреної породи;

• охолодженням долота;

• винос частинок вибуренной породи зі свердловини;

• передача енергії турбобури або гвинтовому двигуну;

• попередження надходження в свердловину нафти, газу та води;

• утримання частинок разбуренной породи в підвішеному стані при припиненні циркуляції;

• охолодження і змащення тертьових деталей долота;

• зменшення тертя бурильних труб об стінки свердловини;

• запобігання обвалів порід зі стінок свердловини;

• зменшення проникності стінок свердловини, завдяки коркообразованія.

Рис. 8.1. Схема технологічної операції промивання свердловини

До промивальних рідин ставлять такі вимоги:

• виконання покладених функцій;

• не чинити шкідливого впливу на бурильний інструмент і вибійні двигуни (корозія, абразивний знос і т. Д.);

• легко прокачуватися і очищатися від шламу і газу;

• бути безпечними для обслуговуючого персоналу та навколишнього середовища;

• бути зручними для приготування та очищення;

• бути доступними, недорогими, допускати можливість багаторазового використання.

При бурінні нафтових і газових свердловин використовуються такі промивні рідини:

• агенти на водній основі (технічна вода, природні бурові розчини, глинисті і негліністих розчини);

• агенти на вуглеводневій основі;

• агенти на основі емульсій;

• газоподібні і аеровані агенти.

Технічна вода – найбільш доступна і дешева промивна рідина.

Глинисті бурові розчини – суміш глини і води.

Негліністих бурові розчини приготовані без використання глини (біополімерні розчини).

Бурові розчини на вуглеводневій основі - багатокомпонентні системи, в яких дисперсійним (несучим) середовищем є нафта або рідкі нафтопродукти (зазвичай дизельне паливо), а дисперсною (зваженої) фазою – окислений бітум, асфальт або спеціально оброблена глина (гідрофобізований бентоніт).

У емульсійних бурових розчинів дисперсійним середовищем є емульсія типу «вода в нафті», а дисперсною фазою – глина.

Суть буріння з продувкою газом полягає в тому, що для очищення вибою, виносу вибуреної породи на денну поверхню, а також для охолодження долота використовують стиснене повітря, природний газ або вихлопні гази двигунів внутрішнього згоряння.

Аеровані бурові розчини являють собою суміші бульбашок повітря з промивальним рідинами (водою, нафтоемульсія- ми та ін.) У співвідношенні до 30: 1.

Основними параметрами промивальних рідин є:

Густина промивних рідин може бути різною: у розчинів на нафтовій основі вона становить 890 ... 980 кг / м3, у малоглинистих розчинів – 1050 ... 1060 кг / м3, у обважнених бурових розчинів – до 2200 кг / м3 і більше.

В'язкість промивних рідин характеризує властивість розчину чинити опір його руху.

Показник фільтрації – здатність розчину за певних умов віддавати воду пористим породам. Чим більше в розчині вільної води і чим менше глинистих часток, тим більша кількість води проникає в пласт.

Статична напруга зсуву характеризує зусилля, яке потрібно прикласти, щоб вивести розчин зі стану спокою.

Стабільність характеризує здатність розчину утримувати частинки в підвішеному стані. Вона визначається величиною різниці щільності нижньої і верхньої половин обсягу однієї проби після відстою протягом 24 год. Для звичайних розчинів її величина повинна бути не більше 0,02 г/см3, а для обважнених – 0,06 г/см3.

Добовий відстій – кількість води, що виділяється за добу з розчину при його нерухомому зберіганні. Для високостабільних розчинів величина добового відстою повинна дорівнювати нулю.

Вміст піску – параметр, що характеризує вміст у розчині частинок (породи, нерозведених грудочок глини), нездатних розчинятися у воді. Його вимірюють за величиною осаду, що випадає з бурового розчину, розведеного водою, після інтенсивного збовтування. У хорошому розчині вміст піску має бути < 1%.

Величина водневого показника pH характеризує лужність бурового розчину. При pH> 7 розчин лужний, при pH = 7 – нейтральний, при pH <7 – кислий.

8.3 Хімічна обробка, приготування та очищення бурових розчинів

Хімічна обробка бурового розчину полягає у введенні в нього певних хімічних речовин з метою поліпшення властивостей без істотної зміни щільності. В результаті хімічної обробки досягаються наступні позитивні результати:

• підвищення стабільності бурового розчину;

• зниження його здатності до фільтрації, зменшення товщини і липкості кірки на стінці свердловини;

• регулювання в'язкості розчину в бік її збільшення або зменшення;

• надання йому спеціальних властивостей (термо-, солестійкість та ін.).

В глинисті бурові розчини вводять також мастильні добавки і піногасники. Завдяки змащуючою добавкам поліпшуються умови роботи бурильної колони і породоразрушающего інструменту в свердловині. Піногасники перешкоджають утворенню піни при виділенні з промивної рідини газової фази.

Приготування бурового розчину – це отримання промивної рідини з необхідними властивостями в результаті переробки вихідних матеріалів і взаємодії компонентів.

Буровий розчин готують або централізовано на глінозаводі, або безпосередньо на буровій. Централізоване забезпечення буровим розчином доцільно при тривалому розбурюванні великих родовищ і близькому розташуванні бурових, коли для проводки свердловин потрібні розчини з однаковими або близькими параметрами. При великій розкиданості бурових, складності доставки готового розчину на них, потреби в розчинах з різними параметрами доцільно готувати глинисті розчини безпосередньо на буровій. Для цього в даний час бурові оснащують блоком приготування бурового розчину з порошкоподібних матеріалів.

Готовий буровий розчин через напірний рукав, приєднаний до нерухомої частини вертлюга, закачується в бурильну колону буровими насосами. Пройшовши по бурильних трубах вниз, він з великою швидкістю проходить через отвори в долоті до вибою свердловини, захоплює частинки породи, а потім піднімається між стінками свердловини і бурильними трубами. Відмовлятися від його повторного використання економічно недоцільно, а використовувати знову без очищення не можна. В цьому випадку відбувається інтенсивний абразивний знос устаткування і бурильного інструменту, знижується утримуюча здатність бурового розчину, зменшуються можливості виносу нових великих уламків породи.

Очищення промивної рідини здійснюється як за рахунок природного випадання часток породи в жолобах і ємностях, так і примусово в механічних пристроях. Використаний буровий розчин через систему жолобів надходить на розташовану похило і вібруючу сітку вібросита. При цьому рідка частина розчину вільно проходить через осередки сітки, а частинки шламу утримуються на стінці і під впливом вібрації скочуються під ухил. Для подальшого очищення буровий розчин за допомогою шламового насоса прокачується через гідроциклони, в яких вдається відділити частинки породи розміром до 10 ... 20 мкм. Остаточна очищення розчину від найдрібніших зважених часток породи проводиться в ємності 6 за допомогою хімічних реагентів, під дією яких дуже дрібні частинки як би злипаються, після чого випадають в осад.

При відстоюванні в ємностях і одночасно відбувається виділення розчинених газів з розчину. Очищений буровий розчин насосом по нагнітальному трубопроводу знову подається в свердловину. У міру необхідності в систему вводиться додаткова кількість свіжоприготованого розчину з блоку.

8.4 Кріплення свердловини обсадними трубами.

Метою тампонажу затрубного простору обсадних колон є роз'межування пластів. Хоча в процесі буріння продуктивні пласти вже були розкриті, їх ізолювали обсадними трубами і тампонуванням, щоб проникнення нафти і газу в свердловину не заважало подальшого буріння. Після завершення проходки для забезпечення притоку нафти і газу продуктивні пласти розкривають вдруге. Для цього обсадних колон і цементний камінь перфорують. В даний час, в основному, використовують перфоратори двох типів: стріляють і гідроабразивного дії.

Стріляючі перфоратори бувають торпедного та кульового типів. Перші з них стріляють розривними снарядами діаметром до 32 мм на глибину до 25 см. Після вибуху такого снаряда навколо труби утворюється каверна діаметром до 30 см. Кульові перфоратори бувають селективними (постріли виробляються по черзі) і залповими (постріли виробляються одночасно з декількох стовбурів). Застосовують кулі діаметром 1...13 мм. Принцип дії перфораторів гідроабразивного дії заснований на тому, що з сопел під тиском до 20 МПа викидається струмінь води з кварцовим піском (гідропіскоструминна перфорація). Енергія даної струменя така, що вона за кілька хвилин здатна пробити отвори в обсадної трубі, цементному камені і заглибитися в пласт на відстань більше 1 м. Після перфорації свердловину освоюють, тобто викликають приплив у неї нафти і газу. Для чого зменшують тиск бурового розчину на вибій одним із таких способів:

1. Промивання – заміна бурового розчину, що заповнює стовбур свердловини після буріння, більш легкої рідиною – водою або нафтою;

2. Поршнювання (свабіювання) – зниження рівня рідини в свердловині шляхом спуску в насосно-компресорні труби і підйому на сталевому канаті спеціального поршня.

Після появи нафти і газу свердловину приймають експлуатаційники, а вишку пересувають на кілька метрів для буріння чергової свердловини куща або перетягують на наступний кущ.

В експлуатаційних і нагнітальних свердловинах для транспортування пластових флюїдів або робочих агентів необхідно створити міцний і герметичний канал, який міг би надійно служити протягом десятків років. Кріплення свердловини проводиться з метою:

1. Створення довговічного і герметичного каналу для транспортування пластового флюїду від експлуатаційних горизонтів на денну поверхню або робочих агентів у зворотному напрямку.

2. Герметичного розмежування всіх проникних горизонтів один від одного.

3. Закріплення стінок свердловини, складених недостатньо стійкими породами.

4. Захисту експлуатаційного каналу від корозії в результаті дії пластових флюїдів.

Найрозповсюдженішим способом кріплення свердловин і розмежування проникних горизонтів є спуск обсадних колон, складених із спеціальних труб, що називаються обсадними, і цементування простору між колоною труб і стінкою свердловини. Для розмежування горизонтів з різними коефіцієнтами аномальності пластових тисків, а також для попередження газонафтоводопроявлень з горизонтів з підвищеними коефіцієнтами аномальності використовують також пакери. Іноді для тимчасового кріплення окремих ділянок ствола свердловини вдаються до встановлення цементних мостів або обробки стінок свердловини розчинами хімічних речовин, заморожування тощо.

Під конструкцією свердловини розуміють схему її побудови, що включає в себе сукупність даних про кількість та інтервали спуску обсадних колон, діаметри обсадних колон та ствола свердловини під кожну з колон та інтервали цементування. Свердловина є довготривалою капітальною спорудою і її конструкція повинна забезпечувати:

1. Міцність і довговічність свердловини як технічної споруди.

2. Надійну ізоляцію всіх проникних горизонтів і вимоги охорони надр і навколишнього середовища.

3. Мінімум витрат на одиницю видобутої продукції.

4. Проходку свердловини до проектної глибини.

5. Досягнення проектних режимів експлуатації.

6. Найповніше використання природної енергії для транспортування нафти і газу.

7. Проведення ремонтних робіт в свердловині, а також необхідних досліджень.

На вибір конструкції свердловини впливає багато факторів: призначення свердловини, її проектна глибина, особливості геологічної будови родовища і ступінь його вивченості, стійкість гірських порід, характер зміни з глибиною коефіцієнтів аномальності та індексів тиску поглинання, склад пластових рідин, профіль свердловини, спосіб і тривалість буріння, рівень розвитку технології буріння, спосіб первинного розкриття продуктивного пласта, температурний режим в період буріння і експлуатації, дебіт і способи експлуатації свердловини на різних етапах розробки родовища, економічність, вимоги законів про охорону навколишнього середовища, а також суб’єктивні фактори.

8.5. Цементування свердловини

Цементуванням називають процес заповнення заданого інтервалу свердловини суспензією в’яжучих матеріалів, здатної загустівати у стані спокою і перетворюватися в тверде, практично непроникне тіло. При будівництві свердловини цементування проводять з такою метою:

1. Ізоляції проникних горизонтів один від одного після первинного розкриття і попередження перетоків пластових флюїдів по заколонному простору.

2. Утримання у підвішеному стані обсадної колони.

3. Захисту обсадної колони від дії агресивних пластових флюїдів, здатних кородувати її зовнішню поверхню.

4. Ліквідації дефектів у кріпленні свердловини.

5. Створення розмежувальних екранів, які перешкоджають обводненню свердловини.

6. Створення високоміцних мостів у свердловині, здатних сприймати великі осьові навантаження.

7. Ізоляції поглинальних горизонтів.

8. Закріплення стінок свердловини в породах,що осипаються.

9. Зменшення передачі тепла від потоку, що рухається колоною труб у свердловині, до навколишніх порід.

10. Герметизації устя у випадку ліквідації свердловини.

Способи цементування поділяють на три групи:

1. Первинне цементування.

2. Вторинне (ремонтно-виправне) цементування.

3. Установка розділювальних цементних мостів.

Первинне цементування здійснюється безпосередньо після спуску у свердловину обсадної колони і проводиться з метою розмежування проникних пластів один від одного і захисту зовнішньої поверхні обсадної колони від корозії, а також підвищення стійкості стінок свердловини. Існує декілька способів первинного цементування: одноступінчастий, ступінчастий, зворотний, манжетний, цементування потайних колон та секцій обсадних колон.

8.6. Освоєння свердловини

Після завершення проходки для забезпечення притоку нафти і газу продуктивні пласти розкривають вдруге. Для цього обсадних колон і цементний камінь перфорують. В даний час, в основному, використовують перфоратори двох типів: стріляють і гідроабразивного дії.

Стріляючі перфоратори бувають торпедного та кульового типів. Перші з них стріляють розривними снарядами діаметром до 32 мм на глибину до 25 см. Після вибуху такого снаряда навколо труби утворюється каверна діаметром до 30 см. Кульові перфоратори бувають селективними (постріли виробляються по черзі) і залповими (постріли виробляються одночасно з декількох стовбурів). Застосовують кулі діаметром 1...13 мм. Принцип дії перфораторів гідроабразивного дії заснований на тому, що з сопел під тиском до 20 МПа викидається струмінь води з кварцовим піском (гідропіскоструминна перфорація). Енергія даної струменя така, що вона за кілька хвилин здатна пробити отвори в обсадної трубі, цементному камені і заглибитися в пласт на відстань більше 1 м. Після перфорації свердловину освоюють, тобто викликають приплив у неї нафти і газу. Для чого зменшують тиск бурового розчину на вибій одним із таких способів:

1. Промивання – заміна бурового розчину, що заповнює стовбур свердловини після буріння, більш легкої рідиною – водою або нафтою;

2. Поршнювання (свабіювання) – зниження рівня рідини в свердловині шляхом спуску в насосно-компресорні труби і підйому на сталевому канаті спеціального поршня.

Після появи нафти і газу свердловину приймають експлуатаційники, а вишку пересувають на кілька метрів для буріння чергової свердловини куща або перетягують на наступний кущ.

В експлуатаційних і нагнітальних свердловинах для транспортування пластових флюїдів або робочих агентів необхідно створити міцний і герметичний канал, який міг би надійно служити протягом десятків років.

8.7. Ускладнення, що виникають при бурінні свердловини

У процесі проводки свердловини можливі різного роду ускладнення, зокрема обвали порід, поглинання промивальної рідини, нафто-, газо- і водопрояви, прихвати бурильного інструменту, аварії, викривлення свердловин.

Обвали порід виникають внаслідок їх нестійкості (трещиноватости, схильності розбухати під впливом води). Характерними ознаками обвалів є:

• значне підвищення тиску на викиді бурових насосів;

• різке підвищення в'язкості промивної рідини;

• винос нею великої кількості уламків обвалених порід і т. д.

Поглинання промивної рідини явище, при якому рідина, що закачується в свердловину, частково або повністю поглинається пластом. Зазвичай це відбувається при проходженні пластів з великою пористістю і проникністю, коли пластовий тиск виявляється менше тиску стовпа промивальної рідини в свердловині. Інтенсивність поглинання може бути від слабкої до катастрофічної, коли вихід рідини на поверхню повністю припиняється.

Для попередження поглинання застосовують такі методи:

• промивка полегшеними рідинами;

• ліквідація поглинання закупоркою каналів, поглинаючих рідина (за рахунок добавок в неї інертних наповнювачів – азбесту, слюди, рисового лушпиння, тирси, целофану; заливки бистросхвативающіхся сумішей і т. д.);

• підвищення структурно-механічних властивостей промивної рідини (добавкою рідкого скла, кухонної солі, вапна і т. д.).

Газо-, нафто- і водопрояви мають місце при проводці свердловин через пласти з відносно високим тиском, що перевищує тиск промивальної рідини. Під дією напору води відбувається її перелив або фонтанування, а під дією напору нафти чи газу – безперервне фонтанування або періодичні викиди.

До заходів, що дозволяє уникнути газо-, нафто- і водопроявів, відносяться:

• правильний вибір щільності промивної рідини;

• запобігання зниження її рівня при підйомі колони бурильних труб і при поглинанні рідини.

Прихоплення бурильного інструменту виникають з наступних причин:

• заклинювання бурильного інструменту в звужених частинах стовбура або при різких викривленнях свердловини, при обвалах нестійких порід, при осадженні разбуренной породи у разі припинення циркуляції;

• утворення на стінках свердловини товстої і липкою кірки, до якої прилипає бурильний інструмент, що знаходиться без руху.

Ліквідація прихватів - складна і трудомістка операція. Тому необхідно вживати всіх можливих заходів, щоб їх уникнути і не перейти в режим аварії.

Аварії при бурінні можна розділити на чотири групи:

1. Аварії з долотами (відгвинчування долота при спуску інструмента внаслідок недостатнього його закріплення, злам долота в результаті перевантаження і т. д.);

2. Аварії з бурильними трубами і замками (злам труби по тілу; зрив різьби труб, замків і перевідників і т. д.);

3. Аварії з вибійними двигунами (злам валу або корпусу і т. д.);

4. Аварії з обсадними колонами (їх смятие; руйнування різьбових з'єднань; падіння окремих секцій труб в свердловину і т. д.).

Для ліквідації аварій застосовують спеціальні ловильні інструменти. Однак найкраще запобігати аваріям, суворо дотримуючись правил експлуатації обладнання, своєчасно здійснюючи його дефектоскопію, профілактику і заміну.

При бурінні вертикальних свердловин зустрічається мимовільне викривлення свердловин. Відхилення їх стовбура від вертикального. Викривлення вертикальних свердловин тягне за собою ряд проблем: порушення запланованої сітки розробки нафтових і газових родовищ, підвищений знос бурильних труб, погіршення якості ізоляційних робіт, неможливість використання штангових насосів при експлуатації свердловин і т. д. Причинами викривлення свердловин є геологічні, технічні та технологічні чинники.

До геологічних – відносяться наявність в розрізі свердловин крутопадающих пластів; часта зміна порід різної твердості; наявність в породах, через які проходить свердловина, тріщин і каверн.

Технічними факторами, що сприяють викривленню свердловин, є розбіжність осі бурової вишки з центром ротора і віссю свердловини; похиле положення стола ротора; застосування викривлених бурильних труб і т. д.

До технологічних факторів, що зумовлюють викривлення свердловин, відносяться створення надмірно високих осьових навантажень на долото; невідповідність типу долота, кількості і якості промивної рідини характером прохідних порід.

9. ОСОБЛИВІ ВИДИ БУДІВНИЦТВА СВЕРДЛОВИН

9.1 Похило-спрямовані і горизонтальні свердловини

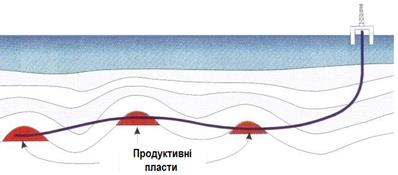

Свердловини, для яких проектом передбачається певне відхилення вибою від вертикалі, а стовбур проводиться за заздалегідь заданій траєкторії, називаються похило-спрямованими. Похило-спрямованими свердловини бурять (рис. 9.1), коли продуктивні пласти залягають під акваторіями морів, озер, річок, під територіями населених пунктів, промислових об'єктів, у заболоченій місцевості, а також для здешевлення будівництва бурових споруд. Для відхилення свердловини від вертикалі застосовують спеціальні відхиляють пристосування: криву бурильну трубу, кривий перевідник, ексцентричний ніпель і відхилювачі різних типів.

Рис. 9.1. Розробка продуктивних пластів похило-скерованою свердловиною

Горизонтальні свердловини (рис. 9.2) значно збільшують обсяг розробки геологічних запасів нафти і газу. За всіма родовищам США приріст нафтових запасів за рахунок горизонтального буріння склав в середньому 8,7% (або близько 320 млн. т.), За покладами Канади – 9,5% (близько 100 млн. т.), по родовищах Саудівської Аравії – 5...10% (1,7...3,5 млрд. т.).

Рис. 9.2. Розробка продуктивних пластів горизонтальною свердловиною

9.2 Надглибокі свердловини

Основним завданням буріння надглибоких свердловин є пошук нафтогазоносних горизонтів на великих глибинах. Надглибоке буріння може поставити остаточну крапку в суперечці між прихильниками органічної та неорганічної гіпотез походження нафти. Нарешті, надглибоке буріння необхідно для більш детального вивчення земних надр. Адже сьогодні ми знаємо про далеке космосі у багато разів більше, ніж про те, що знаходиться під нами в декількох десятках кілометрів. Буріння надглибоких свердловин (рис. 6.3) пов'язане з великими труднощами. З глибиною зростає тиск і температура. Так, на глибині 7000 м навіть гідростатичний тиск одно 70 МПа, 8000 м - 80 МПа і т. д.

На початок 1975 р. було десять свердловин, глибина яких перевищила 6 км. До них відносяться Арал-Сорськ в Прикаспійської низовини глибиною 6,8 км, Біакжальска в Азербайджані глибиною 6,7 км, Синьовидне (7,0 км) і Шевченківська (7,52 км) в Західній Україні, Бурун (7,5 км) на Північному Кавказі та ін.

Найглибшою в світі є Кольська свердловина, яка переступила рубіж 12 км. Буріння було розпочато в 1970 р Розкриті свердловиною породи мають вік до 3 млрд. років. Для буріння використана установка, побудована на Уралмаші і має вантажопідйомність 4000 кН. У ході буріння отримані достовірні дані про фізичний стан, властивості та склад гірських порід, що відносяться до археозойской і протерозойской епохах.

Рис. 9.3. Розробка продуктивних пластів надглибокою свердловиною

9.3 Буріння свердловин на морі

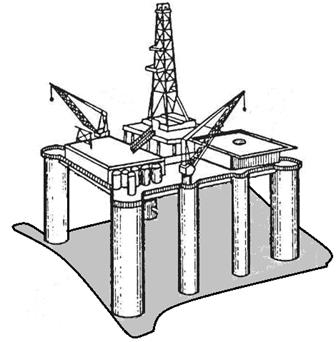

В даний час на частку нафти, видобутої з морських родовищ, припадає близько 30% всієї світової продукції, а газу – ще більше. Найпростіше рішення – на мілководді забивають палі, на них встановлюють платформу (рис. 9.4), а на ній вже розміщують бурову вишку і необхідне обладнання.

Рис. 9.4. Спорудження свердловин на морі

Інший спосіб – «продовжити» берег, засипавши мілководді грунтом. Так, в 1926 р була засипана Бібі-Ейбатская бухта в районі Баку і на її місці створено нафтовий промисел.

При бурінні нафтових і газових свердловин в глибоководних районах морів і океанів доцільно використовувати плавучі бурові установки, здатні самостійно або за допомогою буксирів міняти райони буріння.

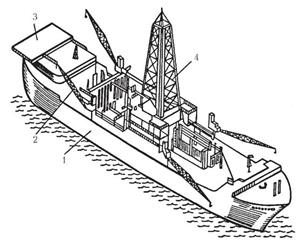

Розрізняють бурові судна (рис. 9.5), самопіднімальні бурові платформи (рис. 9.6), напівзанурені (рис. 9.7) та стаціонарні бурові платформи гравітаційного типу (рис. 9.8).

1 - корпус; 2 - вантажний кран; 3 - вертолітний майданчик; 4 - бурова вишка

Рис. 9.5. Загальний вигляд моського бурового судна

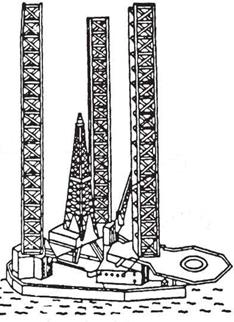

Самопідйомна бурова платформа – це плавучий понтон з вирізом, над яким розташована бурова вишка. Понтон має трьох-, чотирьох- або багатокутну форму. На ній розміщуються бурове і допоміжне обладнання, багатоповерхова рубка з каютами для екіпажу і робітників, електростанція і склади. По кутах платформи встановлені багатометрові колони-опори.

У точці буріння за допомогою гідравлічних домкратів колони опускаються, досягають дна, спираються на грунт і заглиблюються в нього, а платформа піднімається над поверхнею води. Після закінчення буріння в одному місці платформу переводять в інше. Надійність установки самопідйомних бурових платформ залежить від міцності грунту, що утворює дно в місці буріння.

Рис. 9.6. Схема само підйомної моської бурової установки

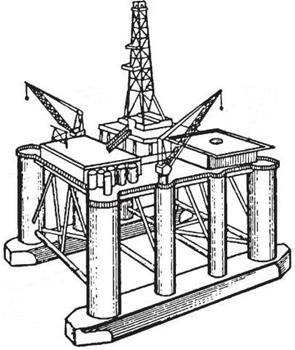

Напівзаглибні бурові платформи застосовують при глибинах 300...600 м, де незастосовні самопіднімальні платформи. Вони не спираються на морське дно, а плавають над місцем буріння на величезних понтонах. Від переміщень такі платформи утримуються якорями масою 15 т і більше. Сталеві канати пов'язують їх з автоматичними лебідками, що обмежують горизонтальні зміщення відносно точки буріння.

Рис. 9.7. Схема напівзануреної моської бурової установки

Перші напівзаглибні платформи були несамохідними, і їх доставляли в район робіт за допомогою буксирів. Згодом платформи були обладнані гребними гвинтами з приводом від електромоторів сумарною потужністю 4,5 тис. КВт.

Недоліком напівзаглибних платформ є можливість їх переміщення відносно точки буріння під впливом хвиль. Більш стійкими є бурові платформи гравітаційного типу (рис. 9.8). Вони забезпечені потужним бетонною основою, що спирається на морське дно. В цій підставі розміщуються не тільки напрямні колони для буріння, але також осередки-резервуари для зберігання видобутої нафти і дизельного палива, використовуваного як енергоносія, численні трубопроводи. Елементи підстави доставляються до місця монтажу у вигляді великих блоків.

Рис. 9.7. Схема гравітаційної стаціонарної моської бурової установки

Морське дно в місці установки гравітаційних платформ має бути ретельно підготовлена. Навіть невеликий ухил дна загрожує перетворити бурову в Пізанську вежу, а наявність виступів на дні може викликати розкол підстави. Тому перед постановкою бурової «на точку» всі виступаючі камені прибирають, а тріщини й западини на дні закладають бетоном.

Всі типи бурових платформ повинні витримувати натиск хвиль висотою до 30 м, хоча такі хвилі і зустрічаються раз на 100 років. В даний час морський видобуток нафти ведеться в акваторіях 35 країн на 700 морських родовищах, з яких 160 знаходяться в Північному морі, 150 – на шельфі Західної Африки, 115 – в Південно-Східній ної Азії. Загальносвітовий парк морських бурових платформ налічує більше 600 одиниць, у тому числі самопідйомних – 364, напівзаглибних – 165, бурових суден і барж – більше 80.

Дата добавления: 2015-02-25; просмотров: 4137;