Водяным паром

Водяной пар является самым распространенным горячим теплоносителем (нагревающим агентом). Обычно применяют насыщенный водяной пар при давлении 0,5...1,2 МПа, что позволяет осуществлять нагревание веществ до 180° С.

Если водяной пар вводится непосредственно в нагреваемую среду и смешивается с ней, говорят о нагревании «острым» паром. Если пар не соприкасается с нагреваемой средой, а теплопередача от пара к среде идет через разделяющую стенку, говорят о нагревании «глухим» паром.

Нагревание острым паром. Пар вводят через барботер непосредственно в нагреваемую жидкость. При этом он конденсируется и конденсат смешивается с нагреваемой жидкостью. Их температуры выравниваются. Отсюда ясно, что острый пар можно использовать лишь в тех случаях, когда допустимо смешение нагреваемой среды с конденсатом. При использовании острого пара одновременно с нагреванием происходит интенсивное перемешивание вещества, что. иногда необходимо по технологическим соображениям. Часто острый пар применяют для продувки аппаратов с целью освобождения их от остатков горючей жидкости и ее паров.

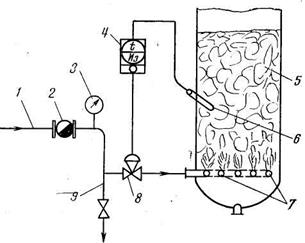

Аппараты для нагрева острым паром (рис. 12.1) имеют трубу с отверстиями, выходя из которых пар барботирует через жидкость. Такие трубы называют барботерами.

При оценке пожарной опасности процесса нагревания горючих веществ острым паром необходимо учитывать прежде всего температуру нагревания. Если температура нагревания горючей жидкости будет находиться в пределах воспламенения в аппарате будет образовываться горючая концентрация паров. Следует учитывать и давление в аппарате. При этом возможны два нежелательных случая. Первый случай. При подаче водяного пара давление в аппарате повышается и может превзойти допустимый уровень. Чтобы исключить это явление, применяют автоматические регуляторы расхода пара. Второй случай. Давление водяного пара становится меньше давления в аппарате. Тогда нагреваемая жидкость будет передавливаться в паровую линию и далее — в паровой котел. Чтобы исключить это явление, применяют обратные клапаны (рис. 12.1).

Рис. 12.1. Схема подогрева острым водяным паром: 1 — линия водяного пара; 2 ■— обратный клапан; 3 — манометр; 4 — регулятор температуры; 5 —обогреваемая жидкость; 6—термобаллон (датчик); 7—барботер; 8 — регулятор расхода; 9 — линия спуска конденсата

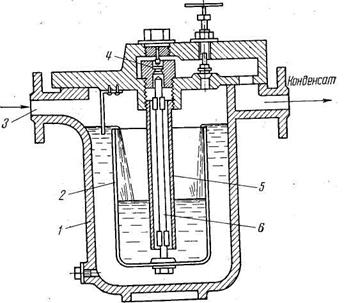

Нагревание глухим паром.Этот способ наиболее распространен. Для его осуществления применяются специальная теплообменная аппаратура или теплообменники, в которых пар, конденсируясь, отдает свое тепло нагреваемому веществу путем теплопередачи через разделяющую стенку (теплообменную поверхность). Во избежание непроизводительного расхода пара и беспрепятственного удаления конденсата (без выпуска пара) применяют специальные устройства — конденсатоотводчики. На рис. 12.2 показан конденсатоотводчик с открытым поплавком. Работает он следующим образом. Смесь пара и конденсата поступает из теплообменника через штуцер 3. Поплавок (стакан) 2 всплывает, и клапан 4 закрывает выходные отверстия для конденсата. Конденсат накапливается и переливается через край внутрь стакана. По мере наполнения конденсатом плавучесть поплавка уменьшается, он опускается и открывает клапан для выхода конденсата, который выдавливается давлением пара через трубку 5. После удаления части конденсата из поплавка 2 последний снова всплывает и закрывает выходное отверстие.

Наибольшее распространение для проведения теплообменных процессов получили кожухотрубчатые теплообменники. Из общего объема применяемой теплообменной аппаратуры на их долю приходится более 80%. В них производят нагревание (тогда их называют подогревателями), охлаждение (холодильники), конденсацию (конденсаторы), испарение (испарители или кипятильники). При нагревании веществ в кожухотрубчатых теплообменниках в качестве теплоносителей можно использовать пар, горячую воду, горячие продукты производства (жидкие, газообразные и парообразные), высокотемпературные теплоносители. Кожухотрубчатые теплообменники бывают четырех типов: ТН, ТЛ, ТУ и ТТ.

Рис. 12.2. Конденсатоотводчики с поплавком: / — корпус; 2 — стакан; 3— штуцер; 4 — седло клапана; 5 — труба для выдавливания конденсата; 6 — запирающий шток

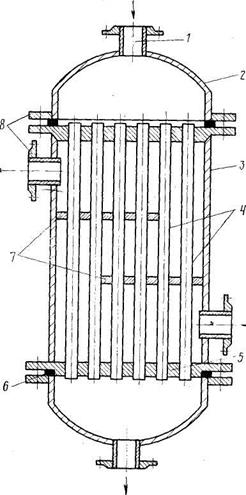

Устройство кожухотрубчатого теплообменника типа ТН (с неподвижными решетками) показано на рис. 12.3. Аппарат имеет металлический кожух (корпус) 3, к которому привариваются две трубные решетки 2. Трубки / с помощью развальцовки, отбортовки: или сварки прочно и герметично закрепляются в трубных решетках. Две крышки 4 крепятся к корпусу с помощью болтов. Для ввода и вывода теплоносителя и нагреваемого продукта привариваются четыре патрубка 6. В межтрубном пространстве могут размещаться перегородки 5 для интенсификации теплообмена. Теплообменники ТН выпускается в горизонтальном и вертикальном исполнениях, бывают одно-, двух-, четырех- и шестиходовыми по трубному пространству, с перегородками и без перегородок в межтрубном пространстве. Эти аппараты применяются при сравнительно малой разности температур между кожухом и пучком труб 4до 50 градусов) в тех случаях, когда нет, необходимости в механической чистке межтрубного пространства.

Рис. 12.3. Кожухотрубчатый теплообменник: 1 — патрубок; 2 — крышка; 3 — корпус; 4 — теплообменные трубки; 5 —трубные решетки; 6 — прокладки; 7—перегородки; 8 — фланцы

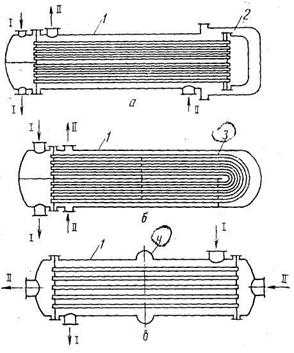

Кожухотрубчатые теплообменники типа ТЛ отличаются от аппаратов ТН наличием на кожухе линзового компенсатора (рис. 12.4, в), который позволяет вести процесс нагрева при разности температур между кожухом и пучком труб, превышающей. 50 градусов.

Рис. 12.4. Схемы теплообменников с температурными компенсаторами: а — с плавающей головкой; б — с изогнутыми трубками; в — с линзой на корпусе; 1 — корпус; 2 — плавающая головка; 3 — изогнутые трубки; 4 — линза

Кожухотрубчатые теплообменники типа ТП имеют подвижную» (плавающую) головку, что позволяет компенсировать температурные напряжения (рис. 12.4, а).

Кожухотрубчатые теплообменники типа ТУ имеют U-образные трубы, которые также выполняют функцию компенсирующих устройств (рис. 12.4, б).

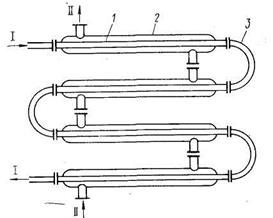

Теплообменники типа ТТ («труба в трубе») в трубном пучке имеют одну трубу (поэтому их иногда называют двухтрубчатыми). Они позволяют применять высокие скорости движения теплоносителей в трубном и межтрубном пространствах. Для увеличения поверхности теплообмена их соединяют в параллельные секции с помощью так называемых «калачей» (рис. 12.5).

При нормальной работе кожухотрубчатых теплообменников; весь объем трубного и межтрубного пространства полностью заполнен теплоносителем и нагреваемым продуктом. Нагреваемые горючие газы и пары, а также газообразные или парообразные теплоносители не содержат кислорода или других окислителей. Следовательно, внутри аппарата взрывоопасных концентраций быть не может и пожарной опасности нет.

Рис. 12.5. Схема теплообменника типа «труба в трубе»: /_ внутренняя труба; 2 — наружная труба; 3 —«калачи»;

/ и-11 — теплоносители

Однако пожарная опасность может возникнуть из-за разгерметизации соединений и образования неплотностей в результате повреждений отдельных узлов теплообменников. В зависимости от места повреждения и соотношения давлений могут быть различные случаи создания пожарной опасности.

Первый случай. Из аппарата выходит наружу горючая жидкость. В результате ее растекания и испарения могут образоваться местные горючие концентрации. Это происходит, когда жидкость нагрета выше температуры вспышки, то есть когда tР>tвсп. При выходе из аппарата горючих паров или газов также может иметь место загазованность с образованием горючих концентраций.

Второй случай. Нагреваемый продукт попадает в теплоноситель. Если в качестве теплоносителя применяется водяной пар, то при попадании в него нагреваемого горючего продукта (когда давление продукта больше давления пара) последний может пройти в паровой котел или в канализацию; что сопряжено с опасностью образования горючей среды.

Третий случай. Теплоноситель (пар) попадает в нагреваемый продукт. Это может произойти, когда давление пара больше давления нагреваемого продукта. В результате продукт обводняется и может стать опасным для последующих технологических операций. Так, при поступлении обводненного продукта в высоконагретый

аппарат вода мгновенно вскипает, давление резко повышается и может превысить допустимый уровень.

Основные причины разгерметизации соединений, появления неплотностей и повреждений: образование повышенного давления; возникновение температурных напряжений и воздействие коррозии.

Повышение давления в теплообменном аппарате возможно при росте подачи нагреваемого продукта, при увеличении гидравлического сопротивления аппарата или трубопровода, находящегося за ним, а также при вскипании жидкого продукта. Повышение давления возможно также при увеличении подачи теплоносителя.

При эксплуатации теплообменников-подогревателей необходимо осуществлять строгий контроль за состоянием их теплообменной поверхности, так как при длительной эксплуатации теплообменные поверхности загрязняются, подвергаются коррозии за счет обращающегося продукта и за счет теплоносителя. Эти загрязнения и отложения резко ухудшают теплообмен. Практикой эксплуатации подогревателей установлено, что при наличии накипи толщиной .5 мм коэффициент теплопередачи снижается на 40...50%.

Очистка теплообменной поверхности производится механическим или химическим способом с применением слабых растворов щелочей, кислот и других реагентов.

Наличие в водяном паре воздуха и других неконденсирующихся газов и накапливание их в теплообменном аппарате ведет к ухудшению процесса теплопередачи.

Неконденсирующиеся газы из парового пространства теплообменника следует отводить (например, периодически осуществлять сброс пара из теплообменника).

В теплообменниках типа ТН возможно возникновение значительных температурных напряжений. Большие внутренние напряжения могут привести к деформации элементов аппарата, нарушить плотность его развальцовки и герметичность систем. Чтобы правильно рассчитать температурные напряжения, следует:

1) определить растягивающие (или сжимающие) усилия .Rt, возникающие в результате разности температур трубок и корпуса аппарата:

, (12.1)

, (12.1)

где αк и αт — коэффициенты линейного расширения материала корпуса и трубок; tK и tT — температура стенок корпуса и трубок; Ек и Eт — модули упругости материала корпуса и трубок; FK и FT — площади сечения корпуса и трубок.

При пуске и остановке аппаратов, при разновременном пуске в аппарат продукта и теплоносителя имеют место максимальные разности температур между корпусом и трубками. В этих случаях корпус и трубки будут испытывать и наибольшие температурные усилия;

Таблица 12.1

| Условное давление, МПа | Давление при гидравлическом испытании, МПа | Допустимое давление (МПа) при tv, °C | |||

| 1,6. | ' 2,0 | 1,6 | 1,5 | 1,3 | 1,2 |

| . 2,5 | 3,2 | 2,5 | 2,3 | 2,0 | 1,8 |

| 4,0 | 5,0 | 4,0 | 3,7 | 3,3 | 4,5 |

| 6,4 | 8,0 | 6,4 | 5,6 | 5,0 | 4,5 |

2) определить растягивающие усилия Rp в корпусе и трубках теплообменника, возникающие в результате действия внутреннего рабочего давления продукта и теплоносителя:

Rр = pк(Fап—nfт.н) +pтnfт.вн,

или

, (12.2)

, (12.2)

где Fап — площадь сечения аппарата; fT.H и fт.вн — площадь сечения трубок по наружному и внутреннему диаметрам; рк и рт — давление в корпусе и трубках; DBH — внутренний диаметр корпуса; dBH и dH — внутренний и наружный диаметры трубок; п — числа трубок;

3) определить максимальные напряжения, возникающие в материале корпуса и трубок от температурного воздействия и внутреннего давления:

. (12.3)

. (12.3)

. (12.4)

. (12.4)

где σkt и σTt — температурные напряжения в материале корпуса и трубок; Ор и ар — напряжения от внутреннего давления в материале корпуса и трубок; Ек и Eт — модули упругости материала корпуса и трубок.

Существуют два пути снижения температурных напряжений:

а) уменьшение разности температур между корпусом и трубками. Это достигается поддержанием постоянного температурного режима, медленным разогревом и охлаждением теплообменника при остановке и пуске, одновременным пуском теплоносителя и нагреваемого продукта. Теплоизоляция корпуса теплообменника также способствует решению этой задачи;

б) обеспечение независимых деформаций корпуса и пучка трубок. Это достигается использованием температурных компенсаторов, которые могут быть (см. рис. 12.4) в виде «плавающей головки» (теплообменники типа ТП), U-образных трубок (теплообменники типа ТУ), линз на кожухе (теплообменники типа ТЛ). Компенсацию температурных напряжений обычно применяют тогда, когда разность температур между кожухом и пучком труб превышает 50 градусов.

Если рабочую температуру в теплообменнике хотят повысить, температурное воздействие должно компенсироваться снижением рабочего давления. Для теплообменников из углеродистой стали соотношения между допустимыми значениями давления и температурой в аппаратах показаны в табл. 12.1.

Нагреваемое горючее вещество может выйти наружу при вскрытии аппарата, не полностью освобожденного от продукта. Продукт и теплоноситель могут выйти наружу и в случае образования неплотностей во фланцевых соединениях штуцеров и крышек. При этом продукт разливается по полу (площадке), пропитывает теплоизоляцию, загрязняет трубопровод, арматуру и т. п. Чтобы избежать этих нежелательных явлений и быстрее ликвидировать последствия, предусматривают ряд мероприятий: контроль за герметичностью соединений; полное удаление горючей жидкости из аппарата перед остановкой на ремонт; очистку и продувку межтрубного и трубного пространства водяным паром; замену пропитанной горючими веществами теплоизоляции; размещение теплообменников на открытых площадках с твердым покрытием и уклонами для смывания водой разлившегося продукта; ограждение площадки сплошным бортиком для ограничения растекания разлившейся горючей жидкости (высота бортика должна быть не менее 0,15 м); оборудование теплообменников системами подачи пены или водяного пара для тушения возникшего пожара.

Охлаждение горючих жидких и газообразных продуктов осуществляется также в кожухотрубчатых теплообменниках (холодильниках). При этом в качестве охлаждающих агентов используют атмосферный воздух, речную воду и воду из артезианских скважин, холодильные рассолы, сжиженные газы, пары низкокипящих жидкостей.

Дата добавления: 2015-02-23; просмотров: 4997;