Описание оборудования кондиционирования воздуха

Оборудование для кондиционирования воздуха вагонов поезда Тальго казахстанского производства обладает элементами, необходимыми для выполнения функций вентиляций, обогрева и охлаждения.

Имеются два различных типа оборудования:

· Спальный вагон: компактное оборудование для кондиционирования воздуха Р-10.5 с мощностью охлаждения 10.500 Ккал/ч и обогрев 6 КВт.

· Вагон-ресторан и вагон-бар: компактное оборудование для кондиционирования воздуха Р-18.5 с мощностью охлаждения 18.500Ккал/ч и обогрев 14 КВт.

Рисунок 120. Общий вид оборудования кондиционирования воздуха

Установленная система для кондиционирования воздуха состоит в основном из названного компактного воздушного оборудования, зондов, необходимых для регулировки температуры в каждом вагоне, и термостата для выбора желаемой температуры.

Внутри оборудование для кондиционирования воздуха разделяется на две основные части:

· Конденсаторный отсек.

· Испарительный отсек.

Конденсаторный отсек создан для того, чтобы хладагент конденсировался посредством воздуха окружающей среды. Задачей испарителя является охлаждение воздуха, который будет направлен внутрь вагона. Принцип его действия основывается на способности хладона - летучей жидкости (СН2РСР3), поглощать тепло при испарении.

Работа оборудования регулируется при помощи электрического и электронного пульта управления.

Хладагент внутри контура проходит следующий цикл, начинающийся с бака для жидкости (рисунок 121).

Охлаждающая жидкость течет из бака для жидкости (22) по направлению к влагоотделяющему фильтру (13). От влагоотделяющего фильтра хладагент течет к визиру жидкости и индикатору влажности (7).

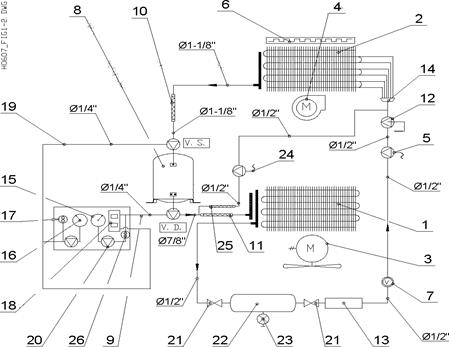

1 - конденсаторная батарея, 2 - испарительная батарея, 3 - двигатель-вентилятор конденсатора, 4 - двигатель-вентилятор испарителя, 5 - соленоидный клапан линии ликвидуса, 6 - корпус электроспиралей, 7 - визир жидкости и индикатор влажности, 8 – компрессор, 9 - усик высокого давления (ø1/4"), 10 - гаситель вибраций всасывания (ø1-1/8"), 11 - гаситель вибраций слива (ø 7/8"), 12 - расширительный термостатический клапан; 13 – фильтр-осушитель, 14 – распределитель, 15 - манометр высокого давления (0-25 бар), 16 - манометр низкого давления (1-16 бар), 17 - пресостат регулировки компрессора (низкого давлния), 18 - пресостат безопасности (высокое/низкое давление), 19 - магистраль низкого давления (ø 1/4"), 20 - клапан ручного запора (ø 1/4"), 21 - запорный клапан бака с жидкостью, 22 - бак для жидкости, 23 - продувочный клапан, 24 - обходной соленоидный клапан, 25 – гаситель вибраций (ø 1/2"), 26 - пресостат регулировки двигателя конденсатора (высокого давления)

Рисунок 121. Схема контура охлаждения компактного оборудования Р-10.5

Этот визир позволяет проверить содержание влажности в хладагенте, циркулирующем по системе, и одновременно дает возможность определить низкую загрузку хладагента.

От визира жидкости и индикатора влажности хладагент направляется к соленоидному клапану (5). Этот клапан управляется электросхемой и регулирует поток хладагента через испарительную батарею. От соленоидного клапана хладагент течет по направлению к испарительной батарее (2) через расширительный термостатический клапан (12).

Расширительный клапан через тонкие трубки распределителя (14) распределяет хладагент внутри испарительной батареи (2). Трубки распределителя обеспечивают равномерное распределение хладагента внутри испарительной батареи. Испарительная батарея является теплообменником, состоящим из медных трубок, соединенных алюминиевыми ребрами.

Регулировка количества хладагента, поступающего в батарею со стороны расширительного клапана, вызывает быстрое уменьшение давления хладагента, который, испаряясь, вызывает охлаждение трубок и ребер, поэтому воздух, проходящий по ним, также охлаждается. Двигатель-вентилятор испарителя (4) нагнетает этот воздух в салон. Холодные газы выходят из испарителя под низким давлением по линии всасывания и направляются к компрессору (8). Элемент (10), (1) и (25) уменьшают передачу шумов и вибраций через систему трубок. Трубки (9) и (19) приемника давления пульта манометров служат для этой же цели.

Манометры (15) и (16) позволяют контролировать давление в системе кондиционирования воздуха. Пресостаты (17), (18) и (26) являются предохранительными устройствами, которые срабатывают в том случае, если давление хладагента превосходит минимально (низкое давление) или максимально (высокое давление) допустимые границы. Таким образом, обеспечивается безопасное функционирование компрессора и всей системы в целом.

Для адаптации емкости компрессора к реальной нагрузке испарителя используются обходной соленоидный клапан (24), установленный между сторонами высокого и низкого давления системы.

Хладагент выходит из компрессора в газообразном состоянии под высоким давлением и температурой и направляется на конденсаторную батарею (1). Эта батарея по своей конструкции аналогична испарителю. Внутри нее газ конденсируется и превращается в жидкий хладагент. Конденсация происходит благодаря тому, что тепло рассеивается в воздухе, проходящем по змеевикам. Этот воздух нагнетается двигателем конденсатора (3). Охлаждающая жидкость проходит от конденсаторной батареи до бака с жидкостью, от которого течет через влагоотделяющий фильтр, и начиная следующий цикл охлаждения.

Участок этого контура, идущий от выхода расширительного клапана до всасывающего клапана компрессора, называется стороной низкого давления, в то время как участок между сливным клапаном компрессора и входом расширительного клапана называется стороной высокого давления.

Распределение воздуха во всех купе происходит равномерно, чтобы температура в них также была одинаковой.

До того, как поток воздуха достигнет испарительной батареи, он проходит через фильтр с целью очищения от содержащихся примесей. Воздух, прошедший кондиционирование, нагнетается в различные купе через систему воздуховодов вагона. Часть этого воздуха используется повторно и вновь проходит через испаритель, с другой стороны равный объем воздуха, нагнетаемый в вагон извне, выбрасывается из него двигателями-экстракторами.

Дата добавления: 2015-02-23; просмотров: 1219;