Автоматизированного контроля

5.1. Выбор точности.

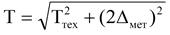

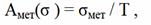

Применение средств контроля приводит к уменьшению конструкторского (табличного допуска) Т на изготовление детали (рисунок 5.1а). Допуск Т оставался бы неизменным при контроле, если бы контрольное СИ было идеально выполнено и настроено на границы поля допуска E1 и Е2. В действительности всегда возникает метрологическая ошибка измерения ±Δмет. Чтобы ни одна из бракованных деталей не была признана ошибочно годной, необходимо уменьшить допуск Т до значения технологического допуска (рисунок 5.1б)

| Tтex = Т - 4 Δмет. | (1) |

Чтобы не сужать производственный допуск и не увеличивать стоимость изделия, необходимо либо уменьшить допускаемую ошибку Δмет, либо сместить настройку (установить приемочные границы) вне поля допуска (рисунок 5.1 в), расширяя его до гарантированного значения Тг.

Конкретное сочетание ошибки измерения и измеряемого параметра является событием случайным. С учётом закона нормального распределения обеих составляющих, можно записать:

| (2) |

Анализ формул (1) и (2) показывает, что, если 2 Δмет/Т ≈ 0,1, то практически весь допуск отводится на компенсацию технологических ошибок, так как при этом Ттех/Т = 0,9...0.995.

Согласно ГОСТ 8.051-81 пределы допускаемых ошибок измерения для диапазона 1–500 мм колеблются от 20% до 35% табличного допуска. Ошибка измерения включает как случайные, так и систематические ошибки (поправки) измерительных средств, установочных мер, элементов базирования и т.д.

Рисунок 5.1 – Схема полей допусков

Случайная ошибка не должна превышать 0,6 предела допускаемой ошибки. Следовательно, точность средства контроля должна быть на порядок выше точности контролируемого параметра изделия. Экономически и технически оправданным вариантом расположения предельной ошибки контроля относительно предельного размера изделия является симметричное расположение (рисунок 5.1в). Однако при этом некоторые бракованные изделия могут быть ошибочно признаны годными. Поэтому приёмочные границы смещают внутрь поля допуска изделия на величину С (рисунок 5.1г). Если точность технологического процесса неизвестна, то С = Δмет / 2 (в противном случае С подлежит расчёту).

В ГОСТ 8.051-81 приведены допускаемые погрешности (ошибки) контроля для размеров 1-500 мм и квалитетов 2-17.

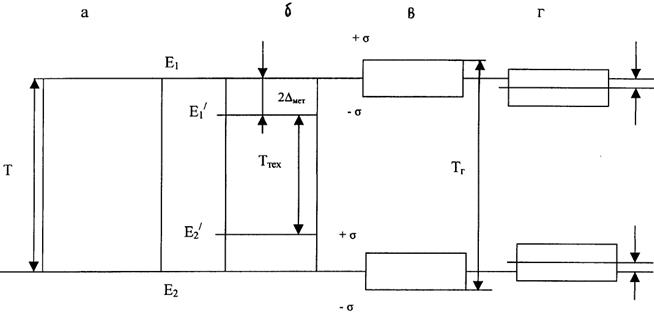

Относительная ошибка измерения определяется:

| (3) |

где σмет - среднее квадратическое отклонение ошибки.

На рисунке 5.2 показаны кривые распределения размеров деталей (Yтех) и ошибок контроля (Yмет). Выход размера за границу допуска на величину С обусловлен областями вероятностей т и п. Таким образом, чем точнее технологический процесс, тем меньше неправильно принятых деталей по сравнению с неправильно забракованными, так как m / п = 0,1... 1,1.

Рисунок 5.2. – Кривые распределения ошибок размеров деталей и ошибок контроля

5.2 Принцип инверсий устанавливает связь между технологическим процессом, процессом контроля и выполнением функций при эксплуатации.

Параметры детали при эксплуатации соответствуют установленным значениям лишь, когда все три фазы её прохождения (изготовление, контроль, функционирование) изучаются и учитываются совместно. Таким образом, точность необходимо ограничивать, исходя из функционального назначения детали; схема технологического формообразования должна соответствовать схеме ее функционирования, а схема контроля – учитывать обе последние схемы.

Выбранный метод и схему измерения считают обоснованными, если условия контроля соответствуют условиям эксплуатации и формообразования детали, а именно:

- траектория движения при контроле соответствует траектории движения при эксплуатации и формообразовании;

- линия измерения совпадает с направлением рабочего усилия при эксплуатации;

- метрологическая, конструкторская и технологическая базы совпадают с рабочими;

- физические свойства образцовой детали подобны свойствам контролируемой и т. д.

Соответствие процесса контроля принципу инверсии позволяет более полно обеспечить качественные показатели при эксплуатации.

Например, после изготовления ступенчатого вала редуктора необходимо выбрать схему контроля радиального биения поверхности А детали Д с помощью датчика П (рисунок 5.3). В качестве метрологических баз следует выбрать поверхности В и В´, поскольку по ним происходит контакт вала А подшипниками. Выбор других баз (С-С´; Д-Д´) приведёт к дополнительным ошибкам, вызванным отклонением от соосности этих элементов относительно В-В. В осевом направлении в качестве базирующего элемента следует выбрать поверхность Е (а не С или С´), поскольку она определяет осевое положение вала (от неё следует проставлять и линейные размеры). При вращательном движении вала в процессе измерения его траектория соответствует траектории движения при эксплуатации.

Рис.5.3. Схема контроля ступенчатого вала

5.3 Принцип Тейлора

При наличии отклонений формы и взаимного расположения геометрических элементов сложных деталей в соответствии с принципом Тейлора надёжное определение соответствия размеров всего профиля предписанным предельным значениям, возможно лишь в том случае, если определяются значения проходного и непроходного пределов.

Следовательно, любое изделие должно быть проконтролировано по крайней мере дважды – по двум схемам контроля: с помощью проходного и непроходного калибров. Подавляющее большинство средств контроля имеют точечный контакт с контролируемым изделием и осуществляют локальный контроль размеров в одном или нескольких сечениях. Контроль значительно усложняется, если к недопустимости попадания в годные бракованных изделий по непроходному пределу предъявляются повышенные требования. В этих случаях либо используют двух- или трёхкоординатные машины, либо применяют устройства, обеспечивающие последовательный непрерывный контроль с заданным шагом текущего размера детали.

5.4 Принцип Аббе

Минимальные ошибки измерения возникают, если контролируемый геометрический элемент и элемент сравнения находятся на одной линии – линии измерения. Этот принцип справедлив для поступательно перемещающихся звеньев. Последовательное расположение контролируемого и образцового элемента по одной линии приводит к увеличению габаритных размеров СИ, поэтому в ряде случаев применяют параллельное расположение сравнительных элементов, но и тогда нужно соблюдать условия, при которых ошибки измерения минимальны.

Вопросы для контроля усвоения знаний:

1 Каковы основные принципы построения средств автоматического контроля?

2 Каково соотношение неправильно принятых по сравнению с неправильно забракованными деталями в точных технологических процессах?

3 Каким должно быть соотношение точности средства контроля и точности контролируемого параметра изделия?

Дата добавления: 2015-02-23; просмотров: 1644;