Лекция 5. Технологическое оборудование и принципы построения автоматизированных производственных систем

В зависимости от отрасли и типа производства АПС создают на базе различного оборудования: универсального, агрегатного, специального и специализированного, автоматов, полуавтоматов, обрабатывающих центров, станков с ЧПУ, объединенного гибкими или жесткими транспортными устройствами. Для серийного и мелкосерийного производства характерно применение автоматизированных систем из универсальных и агрегатных станков, обрабатывающих центров, станков с ЧПУ с гибкой связью, предполагающей наличие межоперационных накопителей. Для крупносерийного и массового производства характерно создание АЛ из специальных и специализированных станков, объединенных жесткой связью, которая устанавливается при большой дифференциации технологического процесса, высокой надежности оборудования. Для этих типов производства характерно применение и роторных линий, которые состоят из вращающихся агрегатов (роторов), выполняющих рабочие и транспортные операции соответственно на рабочих и транспортных роторах. Роторные линии бывают с жесткой и с гибкой (с накопителями) связью между роторами. Разрабатываются конструкции переналаживаемых роторов и АЛ из них, что позволит использовать их в переналаживаемом производстве.

Переналадка оборудования в условиях многономенклатурного производства возможна за счет построения АПС по модульно-агрегатному принципу, когда и основное, и вспомогательное оборудование компонуют из типовых модулей, агрегатов, механизмов и пр. Примерами такого оборудования являются агрегатные станки, автоматизированные поточные линии из агрегатных станков, промышленные роботы блочно-модульных конструкций.

По межстаночному транспорту различают следующие АЛ:

со сквозным транспортом без перестановки изделия;

с транспортной системой с перестановкой изделия;

с транспортной системой с накопителями.

По видам компоновки (агрегатирования) различают следующие АЛ:

однопоточную;

параллельного агрегатирования;

многопоточную;

скомпонованную из роботизированных ячеек.

Такие АЛ получили преимущественное развитие благодаря возможности создания переналаживаемых производств.

Число позиций в АП зависит от степени дифференциации и концентрации, его подсчитывают и выбирают оптимальным с точки зрения получения наибольшей производительности и надежности. Критерием выбора различных компоновок, структуры, состава АЛ с учетом характеристик и функциональной взаимосвязи является в конечном счете производительность и гибкость АЛ.

Высокие темпы технического прогресса требуют такого технического оснащения производства, которое могло бы успевать за техническим прогрессом, т. е. иметь высокую мобильность (возможность выпуска широкой номенклатуры и типов деталей и изделий). Эта характерная черта серийного производства приобретает важную роль в машиностроении и в других отраслях промышленности.

С этой целью создают переналаживаемые производственные системы с автоматизированной переналадкой при производстве изделий произвольной номенклатуры. Организационными уровнями таких систем являются производственный модуль, АЛ, автоматизированный участок (АУ), автоматизированный цех (АЦ).

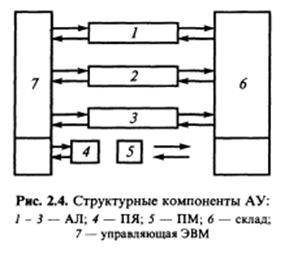

Производственный модуль (ПМ) — система, состоящая из единицы технологического оборудования, оснащенная автоматизированным устройством программного управления (ПУ) и средствами автоматизации технологического процесса, которая автономно функционирует, и ее можно встраивать в систему более высокого уровня. В модуль может входить станок с ЧПУ или обрабатывающий центр, контрольно-измерительная система, погрузочно-разгрузочная и транспортно-накопительная система с локальным управлением технологической единицы оборудования. Структурные компоненты производственного модуля изображены на рис. 2.1.

Производственная ячейка (ПЯ) — частный случай ПМ — комбинация из элементарных модулей с единой системой измерения, инструменто-обеспечения, транспортно-накопительной и погрузочно-разгрузочной системами, с групповым управлением. ПЯ, как и ПМ, можно встраивать в систему более высокого уровня. Структурные компоненты ПЯ изображены на рис. 2.2.

Автоматизированная линия (АЛ) — переналаживаемая система, состоящая из нескольких ПМ или (и) ПЯ, объединенных единой транспортно-складской системой и системой АСУ ТП. Оборудование АЛ размещают в принятой последовательности технологических операций. Структурные компоненты АЛ изображены на рис. 2.3.

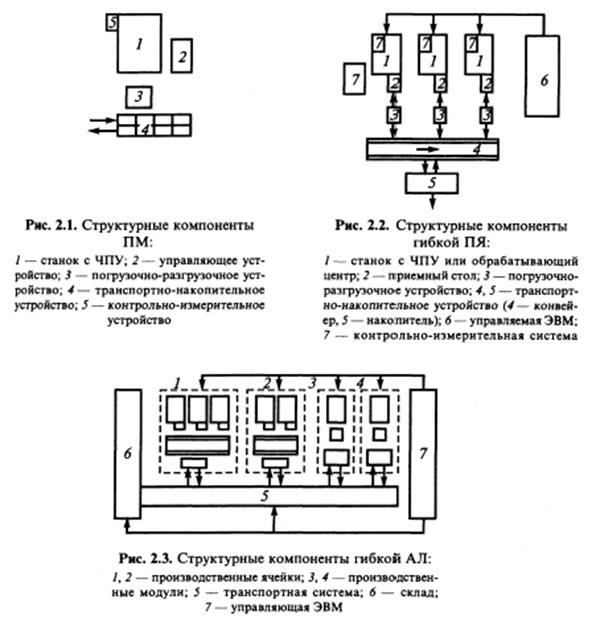

В отличие от АЛ на переналаживаемом автоматизированном участке (АУ) предусмотрена возможность изменения последовательности использования технологического оборудования. Как АЛ, так и АУ могут содержать отдельно функционирующие единицы технологического оборудования. Структурные компоненты АУ изображены на рис. 2.4.

Каждый структурный компонент гибких систем технически представляет собой законченное целое и имеет свою локальную систему управления, что позволяет ему эффективно функционировать как индивидуально, так и в составе переналаживаемого производства и прежде всего в составе автоматизированного цеха (АЦ), состоящего из ПМ, ПЯ, АЛ и АУ, объединенных

единой автоматизированной системой управления (АСУ), предназначенной для изготовления изделий заданной номенклатуры. В состав АЦ могут входить отдельно функционирующие неавтоматизированные участки.

На базе крупных АУ и АЦ можно организовать комплексно-автоматизированное переналаживаемое производство с использованием САПР, автоматизированных систем технологической подготовки производства (АСТПП), автоматизированных систем управления производством (АСУП), автоматизированных систем научных исследований (АСНИ), автоматических систем контроля и измерения (АСКИО) и других систем, функционирующих на базе современных CALS-технологий.

Дата добавления: 2015-02-23; просмотров: 2809;