Деформирования.

Особенности процесса соединения.

Процесс соединения материалов путем локальной деформации без теплового воздействия известен давно. Еще в 1897 году в Берлине были выданы авторские права на соединение металлических листов, за счет деформации материала этих листов.

Применение таких методов позволяет сократить энергозатраты на изготовление, расширить круг используемых материалов, облегчить решение экологических проблем.

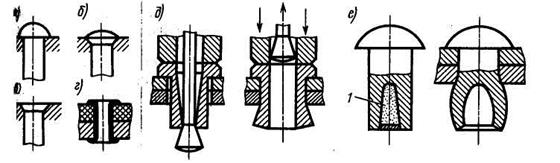

Метод соединения точечной деформацией (рис. 7.35) является перспективным в машиностроении как альтернатива или дополнение существующим способам соединений, например, точечной сварки.

Рис. 7.35

Способы соединения деталей

Наглядным примером соединения методом точечной деформации является соединение запора к крышке металлической банки для разливки напитков.

Другой пример применения метода соединения точечной деформации это изготовление облегченных конструкций из алюминиевых сплавов (Рис.7.36).

Рис.7.36.

В настоящее время получило развитие применения новых материалов и различных комбинаций материалов. Роль техники соединений в данном случае резко возрастает. Наиболее интенсивно внедрение новых материалов наблюдается в автомобилестроении. Так в конструкции автомобиля «Audi-Space–Frame» 68% всех точечных соединений выполнено клепанием штамповкой, остальные – соответственно точечной сваркой.

В промышленной практике клепание штамповкой и соединение путем обработки давлением (на англо-американском “клинчен”) известно как понятие соединения путем обработки давлением без вспомогательной стыкующей детали.

Обычные заклепочные соединения могут быть соединениями встык, внахлестку, однорядными и многорядными, односрезными и многосрезными (рис. 7.37).

Рис. 7.37 Виды заклепочных соединений.

На рис.7.38 изображена конструкция клепаного узла фермы, которая является

примером прочного соединения.

Рис. 7.38 Конструкция клепаного узла

При разработке подобного соединения учитывают:

1. Стержни (уголки, или другие профили) следует располагать так, чтобы расчетные линии действия сил, проходящие через центры тяжести сечений, пересекались в одной точке.

2. Число заклепок для каждого уголка должно быть не менее двух.

3. Заклепки следует размещать ближе к оси, проходящей через центр тяжести сечения стержня.

При смещении заклепки от оси возникают моменты сил.

Заклепки изготавливают из стали, меди, латуни, алюминия и др.

Физические процессы при соединении.

На рис.7.39 показаны элементарные и комбинированные соединения. Они могут быть с силовым замыканием и с взаимной деформацией.

Соединение с замыканием за счет точечной деформации дает возможность комбинировать геометрическое замыкание с силовым замыканием, когда зазор отсутствует.

Соединение на Соединение с Соединение с

молекулярном силовым геометрическим

уровне. замыканием замыканием.

ê ê ê

Рис.7.39.

Рис.7.39.

Соединение с квазигеомет-рическим замыканием.

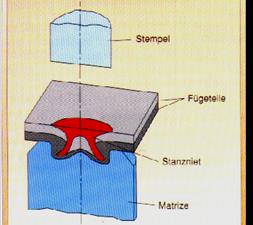

| штамп соединяемые детали заклепка-пуансон матрица Рис. 7.40 Соединение с полой заклепкой |

При клепании штамповкой (Рис.7.40 - с полой заклепкой) детали (например, листы или профильные детали) соединяются с помощью вспомогательной стыкующей детали. Необходимая при этом методе операция предварительного пробивания заменяется здесь процессом клепания-резания.

Применяется также соединение материалов листовых и профильных деталей рис.7.41 вдавливнием в месте стыковки с последующей холодной высадкой. Здесь после расплющивания или выдавливания возникает соединение с силовым и геометрическим замыканием.

Рис.7.41 Соединение вдавливанием в месте стыковки с последующей холодной высадкой

Общим для обоих способов является то, что оба они требуют двухстороннего доступа к деталям и что изготовление соединения происходит за один одноступенчатый установочный ход (см. рис.7.41).

Существуют и другие подобные способы соединения.

Давление и резание ограничивают процесс стыковки.

Дата добавления: 2015-02-19; просмотров: 1303;