Ненапряженные шпоночные соединения

В машиностроении широкое применение нашли призматические шпонки по ГОСТ 23360-78 и ГОСТ 8790-79. Шпонку устанавливают в пазы ступицы и вала примерно на одинаковую величину ее высоты (см. рис. 5.1, а).

Призматические шпонки бывают с двухсторонними скруглёнными торцами (исполнение 1), с двухсторонними плоскими торцами (исполнение 2), и с одним плоским, а другим скруглённым торцом (исполнение 3). Пазы под шпонку на валах изготавливают фрезерованием дисковыми и концевыми фрезами, а в ступицах – протягиванием.

Призматические шпонки имеют прямоугольное сечение с соотношением сторон b / h =1(для валов диаметром d < 22 мм) и соотношением в / h = 2 (для валов диаметром d > 22 мм).

Размеры поперечного сечения шпонки: ширину “b” и высоту “h” выбирают в зависимости от диаметра вала “d”. Длину шпонки “l” выбирают, как правило, на 5…10 мм меньше длины участка вала, на котором расположен паз под шпонку. Одновременно, длина шпонки должна быть согласована с ГОСТ 6636 –69 (нормальные ряды чисел).

Длина шпонки, обычно, составляет l = (0,8…1,5)d. Во избежание неравномерности нагружения шпонки её длина не должна превышать 1,5d [4, с. 76].

Соединение посредством призматической шпонки собирают в такой последовательности:

· шпонку запрессовывают в паз вала;

· центрируют по шпонке паз в ступице и

· надевают ступицу на вал.

В узлах машин призматические шпонки могут быть силовыми, направляющими и скользящими, что достигается подбором посадок шпонки в пазы вала и ступицы (табл. 5.2).

Таблица 5.2

Посадки призматических и сегментных шпонок [10, с. 257]

| Вид соединения | Поля допусков | Название шпонки | Назначение соединения | ||

| шпонки | паза вала | паза ступицы | |||

| Плотное | h9 | Р9 | Р9, Js9* | Врезная | Для неподвижных соединений при ударной нагрузке |

| Нормальное | N9 | Js9, D10* | Закладная | Для неподвижных соединений при спокойной нагрузке | |

| Свободное | N9, Н9 | D10 | Направляющая | Для подвижных соединений при спокойной нагрузке | |

| D10 | N9, Н9* | Скользящая |

Примечание. *Рекомендовано для длинных шпонок, имеющих длину: l >2d.

Соединения сегментными шпонками применяют для передачи незначительных вращающих моментов, т. к.глубокий паз под шпонку сильно ослабляет вал (см. рис. 5.1, б). Сегментная шпонка, так же, как и призматическая, передаёт вращение и вращающий момент боковыми гранями. Сегментные шпонки изготавливают по ГОСТ 24071-80.

Достоинства сегментных шпоночных соединений:

· шпонки и пазы под них на валу просты в изготовлении;

· шпонки удобны в монтаже и демонтаже (шпонки легко вставляют в паз вала и вынимают из него);

· глубокая посадка шпонки в паз вала обеспечивает её устойчивое положение;

· широко применяют в массовом и серийном производстве.

Недостаток сегментных шпоночных соединений: сильное ослабление вала глубоким пазом под шпонку.

Длину шпоночного паза на валу выполняют с допуском по h14, а в ступице – по Н15. Высоту шпонки изготовляют с допуском по h9 (при высоте шпонки h = 2...б мм) и по h11 (для остальных шпонок).

Допуск на перекос боковых граней пазов (допуск параллельности IT//) в 2 раза меньше допуска на смещение (допуска симметричности IT=) потому, что ширина паза в ступице больше ширины шпонки и между гранями шпонки и гранями паза образуется зазор. За счет этого зазора и допускается увеличенная ошибка смещения паза в ступице.

Значительный перекос граней паза в ступице не позволит надеть ступицу на вал, поэтому и допуск параллельности IT// принимают в 2 раза меньше допуска на ширину шпонки ITB.

Допуски расположения рабочих граней пазов вала и ступицы вычисляют в зависимости от допуска на ширину шпонки ITB [6, с.125]:

· допуск параллельности IT // = 0,5 ITB

· допуск симметричности IT= = 2ITB (при одной шпонке) и IT= = 0,5ITB (при двух шпонках).

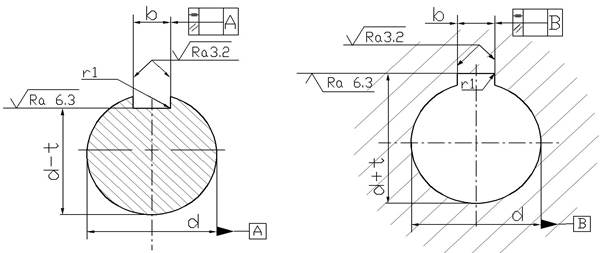

На рис.5.3 приняты обозначения: r1 – радиус скругления в пазах вала и ступицы; t – глубина паза в ступице и на валу. Как видно из рис. 5.3, основной базой является ось вала (или ось отверстия в ступице).

Итак, при передаче вращающего момента в шпоночном соединении возникают значительные местные деформации:

· на посадочных цилиндрах вала и ступицы, а также

· на рабочих гранях шпонки и пазов вала и ступицы.

Рис. 5.3. Допуски формы и расположения шпоночных пазов

на валу и в ступице

Поэтому применение шпоночных соединений должно быть ограничено и только в том случае, когда не удаётся подобрать посадку с гарантированным натягом из-за недостаточной прочности материала ступицы (для передачи заданного вращающего момента).

Дата добавления: 2015-02-19; просмотров: 4582;