Краткие теоретические сведения. Цементация является одним из основных видов химико-термической обработки стали

Цементация является одним из основных видов химико-термической обработки стали. Цементация – это насыщение поверхностного слоя стали углеродом. Проводится для получения высокой твердости и износостойкости поверхностного слоя при сохранении вязкой пластичной середины. Поэтому для цементации используют углеродистые и легированные стали с содержанием углерода (0,1-0,25 %).

В зависимости от состояния насыщения среды цементация делится на твердую, газовую и жидкую.

При твердой цементации науглероживающим веществом является твердый карбюризатор, в состав которого входит древесный уголь с добавлением углекислых солей ВаСОз, СаСОз, NаСОз, К2СОз, ускоряющих процесс. Цементацию проводят при температурах 900-950 °С. Скорость цементации ориентировочно 0,1-0,12 мм/час.

При нагреве углерод образует окись углерода СО, которая при контакте с металлом разлагается по реакции

2СО → СО2 + Сакт.

Активный (атомарный) углерод диффундирует в металл. Одновременно с разложением окиси углерода идет разложение углекислых солей по реакции

ВаСО3→ ВаО + С2 ,

СО2 + С = 2СО,

2СО → СО2 + Сакт (диффундирует в металл).

Газовая цементация происходит путем нагрева стали в газовой среде, содержащей углерод. В качестве среды используют светильный газ, природный газ, газ пиролиза керосина, бензола и т. д. Основным компонентом этих газов является метан СН4. Температура цементации 900-950 °С. При этой температуре метан диссоциирует по реакции

СН4 → 2Н2 + Сакт (диффундирует в металл).

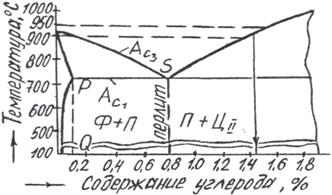

Чем выше температура и продолжительность цементации, тем больше глубина цементованного слоя. Структура цементованного слоя образуется в соответствии с диаграммой состояния «железо-углерод» (рис. 23.1).

Из диаграммы состояния следует, что при температурах 900-950 °С (отмечено пунктирными линиями) максимальная растворимость углерода в аустените составляет 1,4-1,5 %.

| Рисунок 23.1. Нижняя левая часть диаграммы Fe-C |

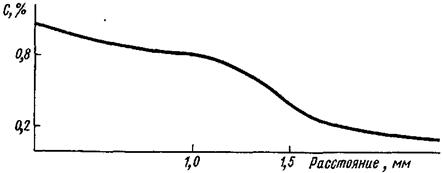

После медленного охлаждения в поверхностном слое образуется структура заэвтектоидной стали (перлит + вторичный цементит). По мере удаления от поверхности образца к середине содержание углерода постепенно уменьшается, и структура переходит в перлит (структура эвтектоидной стали); далее появляется феррит, количество которого будет постепенно увеличиваться до исходной структуры феррита и небольшого количества перлита (структура доэвтектоидной стали) (рис. 23.2).

Рисунок 23.2 – Схема распределения углерода и структуры в стали после цементации

После цементации сталь подвергают термической обработке, в результате которой обеспечивается требуемая твердость и износостойкость поверхностного слоя, а также измельчается зерно в сердцевине и в поверхностном слое.

Существует три режима термической обработки стали после цементации.

1. Непосредственная закалка от температуры цементации. После цементации сталь подстуживают до 780 °С и закаливают в воде или масле в зависимости от марки стали. После закалки на поверхности получают структуру мартенсита с повышенным количеством остаточного аустенита, внутри – структуру феррита и перлита (сталь имеет низкую прокаливаемость). Для уменьшения количества остаточного аустенита сталь после закалки обрабатывают холодом.

2. Одинарная термическая обработка. После цементации сталь медленно охлаждают до комнатной температуры (отжиг), затем закаливают от 850 °С. При нагреве перлит переходит в аустенит. Благодаря перекристаллизации зерно измельчается, структура улучшается, а, следовательно, улучшаются механические свойства.

3. Двойная термическая обработка. После цементации и медленного охлаждения до комнатной температуры сталь нагревают выше точки Асз. Для стали, содержащей 0,2 % С, эта температура составляет 920 °С. При этой температуре происходит перекристаллизация перлита, феррита и растворение цементитной сетки на поверхности. Охлаждают в масле или на воздухе. Содержание углерода на поверхности стали больше 0,8 % С, поэтому температура 920 °С соответствует перегреву. Для устранения перегрева и придания высокой твердости поверхностному слою применяют вторую закалку от 750-780 °С. В этом случае перекристаллизации подвергается только перлит.

Для снятия напряжений после любого из режимов закалки дается низкий отпуск (150-200 °С).

Дата добавления: 2015-02-19; просмотров: 638;