Краткие теоретические сведения. Чугуны – это железоуглеродистые сплавы, содержащие свыше 2,14 % С

Чугуны – это железоуглеродистые сплавы, содержащие свыше 2,14 % С. Кроме железа и углерода в чугунах присутствуют другие элементы – примеси (Мn, Si, Р, S). Железо и углерод образуют в чугунах фазы: аустенит, феррит, цементит, механические смеси: перлит, ледебурит. Применяя специальный отжиг, в структуре чугунов получают графит. Первые четыре структуры мы рассмотрели при изучении сталей.

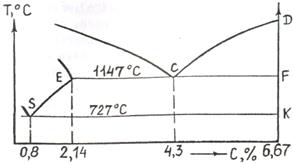

Ледебурит – механическая смесь (эвтектика), состоящая из зерен аустенита или перлита с цементитом, образующаяся непосредственно из жидкой фазы при ее охлаждении до температуры 1147 °С. При температурах выше 727 °С структура ледебурита представляет механическую смесь аустенита и цементита. При температурах ниже 727 °С – смесь перлита и цементита. Ледебурит очень твердая (НВ 700) и хрупкая структура, т. к. в ее составе много цементита. После травления ледебурит виден в микроскопе в виде светлых участков цементита с темными пятнами перлита.

Графит – это химически чистый углерод. Он имеет гексагональную решетку и низкие механические свойства, поэтому с точки зрения прочности в металлических структурах чугунов графитные включения можно рассматривать как пустоты. Вместе с тем графитные включения в чугунах играют и определенную положительную роль: улучшают обрабатываемость чугуна резанием, его износостойкость и антифрикционность, выполняя функцию своеобразной «сухой смазки». Кроме того, графитовые включения повышают демпфирующую способность сплава, т. е. способствуют гашению вибраций.

Микроструктура белых чугунов. В белых чугунах весь углерод находится в связанном состоянии, т. е. в виде цементита (Fе3С). Белый чугун, в зависимости от содержания углерода, разделяется на доэвтектический (от 2,14 до 4,З % С), эвтектический (4,З % С) и заэвтектический (от 4,3 до 6,67 % С).

Микроструктура доэвтектического белого чугуна после полного охлаждения (рис. 8.1) имеет структуру: ледебурит + перлит + вторичный цементит.

| Рисунок 8.1 – Правая часть диаграммы состояния Fе-С |

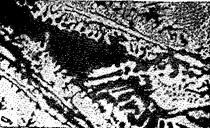

Вторичный цементит выделяется из аустенита, содержащего при 1147 °С 2.14 % С. В белых чугунах с низким содержанием углерода (близким к 2,14 %) вторичный цементит выявляется достаточно четко, т. к. в них мало ледебурита. С увеличением содержания углерода вторичный цементит в структуре сливается с цементитом ледебурита. Можно считать, что структура таких доэвтектических белых чугунов состоит из ледебурита и перлита (рис. 8.2 а).

|

|

|

| а) х450 | б) х450 | в) х100 |

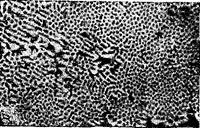

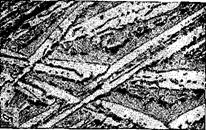

| Рисунок 8.2 – Микроструктура доэвтектического (а), эвтектического (б) и заэвтектического (в) чугунов |

Микроструктура эвтектического белого чугуна состоит только из ледебурита, образующегося при 1147 °С при эвтектической кристаллизации жидкого сплава с содержанием 4,3 % С (рис. 8.1). При температурах выше 727 °С эвтектика состоит из цементита (эвтектического и вторичного) и аустенита. При температуре 727 °С аустенит с содержанием 0,8 %С превращается в перлит. Таким образом, после полного охлаждения ледебурит состоит из цементита и перлита (рис. 8.2 б).

Микроструктура заэвтектического белого чугуна (рис. 8.1) состоит из ледебурита и первичного цементита (рис. 8.2 в).

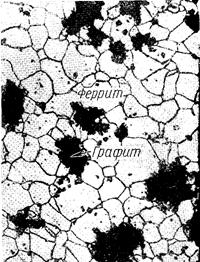

Микроструктура серых чугунов. Химический состав серых чугунов отличается повышенным содержанием кремния. При рассмотрении в микроскоп нетравленого микрошлифа серого чугуна хорошо видны включения пластинчатого графита (рис. 8.3 а). На величину и расположение включений графита оказывает влияние химический состав чугуна, скорость охлаждения, температура и время выдержки расплавленного чугуна перед отливкой. Так, например, с увеличением скорости охлаждения расплавленного чугуна пластинки графита становятся более мелкими (см. атлас микроструктур).

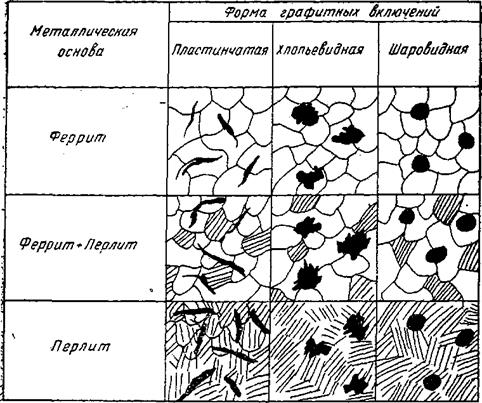

Металлическая основа в серых чугунах, в зависимости от связанного углерода, может быть ферритной, феррито-перлитной и перлитной (рис. 8.4).

|

|

|

| а) х2000 | б) х200 | в) х 200 |

| Рисунок 8.3 – Микроструктура серого перлитного (а), ковкого ферритного (б) и высокопрочного феррито-перлитного (в) чугунов |

Рисунок 8.4 – Форма графитовых включений и металлическая основа серого, ковкого и высокопрочного чугунов

Микроструктура ковких чугунов. Ковкий чугун получают из белого чугуна с помощью специального графитизирующего отжига при температурах 950-1000 °С. В результате такого отжига цементит (Fе3С), как метастабильная фаза, распадается на аустенит и графит (углерод отжига). Графит в ковком чугуне образуется в виде хлопьевидных включений, которые хорошо видны в микроскоп (рис. 8.3 б).

Металлическая основа ковкого чугуна может быть ферритной, ферритно-перлитной, перлитной (рис. 8.4) в зависимости от режимов графитизирующего отжига. В соответствии с этим, различают ковкий чугун ферритный, феррито-перлитный и перлитный (см. атлас микроструктур). В процессе графитизирующего отжига белого чугуна изменяются и механические свойства. Ковкий чугун по сравнению с белым обладает большей пластичностью и прочностью.

Микроструктура высокопрочных чугунов. Придание графитным включениям округлой (шаровидной) формы (рис. 8.3 в) снижает концентрацию напряжений перед включениями, способствует повышению прочности чугуна. Такой формы графита добиваются путем модифицирования – введения в расплавленный чугун пыли магния (0,03-0,7 % от веса чугуна).

Металлическая основа высокопрочных чугунов включает те же типы структур, что и в случае ковких и серых чугунов (рис. 8.4). Соответственно и названия: ферритный, феррито-перлитный и перлитный высокопрочные чугуны (см. атлас микроструктур).

Дата добавления: 2015-02-19; просмотров: 1117;