Машин и оборудования коммунального назначения

Эффективность восстановления утраченной работоспособности оборудования определяется содержанием и качеством выполнения на предприятии ряда организационно-технических мероприятий, которые включают организационную, технологическую, конструкторскую и материальную подготовку ремонтно-восстановительных работ.

В организационную подготовку входят: учет и паспортизация эксплуатируемого оборудования; учет и анализ его работы и простоя; систематическое изучение и анализ характера и причин выхода из строя отдельных деталей; внедрение правил технической эксплуатации оборудования и контроль за их выполнением; определение целесообразности капитального ремонта оборудования; выбор его наиболее эффективных организационных методов.

Целесообразность проведения капитального ремонта оборудования определяется рядом критериев, которые можно объединить в четыре группы: возрастной состав и технологическая структура парка оборудования; технический уровень парка; состояние обновления и восстановления парка; техническая оснащенность парка.

Первая группа характеризуется показателями межвидовой структуры (насыщенность) парка оборудования различными видами - ткацкое, отделочное и т.п.; возрастной структуры; технической структуры и модельной структуры.

Вторая группа характеризуется коэффициентом физического износа; коэффициентом морального износы; уровнем прогрессивности; уровнем автоматизации и уровнем специализации.

Третья группа характеризуется коэффициентом обновления; коэффициентом ввода; коэффициентом вывода; коэффициентом замены; коэффициентом модернизации; коэффициентом охвата капитальным ремонтом.

Четвертая группа характеризуется показателем механовооруженности; показателем энерговоруженности; уровнем механизации и автоматизации; уровнем охвата средствами технической оснащенности. Эта группа характеризует степень технической оснащенности ремонтных служб предприятий.

Перечисленные критерии относятся к частным. Наиболее обобщенными и объективными являются технико-экномические критерии целесообразности проведения капитального ремонта. В практике обычно считают нерентабельным капитальный ремонт, расходы на который Скр равняются стоимости новой машины Снм или превышают ее, т.е.

Скр ³ Снм . (3.1.)

Однако, результаты такого сопоставления не могут быть достаточным основанием для отказа от капитального ремонта, так как при этом не учитывается неамортизированная часть стоимости снимаемой в этом случае с эксплуатации машины, если она не прослужила нормативного срока, а также расходы на ее демонтаж и затраты, связанные с монтажом и вводом в эксплуатацию новой машины. С учетом этого условие целесообразности проведения капитального ремонта имеет вид:

Скр £ Снм + Сд + См + Сн.с.. - Слс , (3.2.)

где Сд - расходы на демонтаж старой машины; См - затраты, связанные с монтажом и вводом в эксплуатацию новой машины; Снс - неамортизированная часть стоимости старой машины; Слс - ликвидационная стоимость ее.

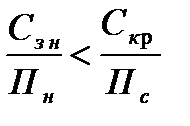

И это уравнение не является окончательным при определении целесообразности ремонта или списания старой машины и замены ее новой, так как в этом случае не учитывается производительность машины П и себестоимости единицы продукции С, производимой на них, т.е. не учитывается условие:

Пн > Пс и Сн < Сс . (3.3)

При этом производительность старой машины должна учитываться та, которая может быть получена в результате ее модернизации в процессе ремонта. То же относится и к себестоимости продукции, которая при этом может быть достигнута.

Дополнительным условием при этом является:

, (3.4.)

, (3.4.)

т.е. соотношением удельных затрат, связанных с приобретением, монтажом и вводом в эксплуатацию новой машины и удельных затрат на капитальный ремонт.

Организационные методы ремонта оборудования подразделяются на специализированный, фирменный; централизованный, децентрализованный и смешанный; тупиковый и поточный; индивидуальный и агрегатный; бригадный. В основу этих методов положены принципы централизации и специализации ремонтных работ.

Специализация в любом виде производственной деятельности является одним из эффективных средств повышения производительности труда и качества работ, так как в этом случае рабочие вырабатывают и осваивают наиболее рациональные приемы выполнения операций, а инженерно-технические работники имеют больше возможностей при создании более совершенных технологических процессов и оснастки. В общем случае специализация может быть функциональной, предметной и предметно-функциональной. Функционально-специализированные ремонтные подразделения выполняют определенный вид ремонтных работ по различным типам или моделям ремонтируемого оборудования, например, работы по ремонту гидросистем. Предметно-специализированные ремонтные подразделения выполняют разнообразные ремонтные работы, но по определенному оборудованию. Ремонтные подразделения, специализированные по предметно-функциональному признаку выполняют конкретные виды ремонтов и ремонтных работ лишь по конкретному оборудованию.

Внедрению принципов специализации способствует централизация выполнения ремонтных работ, которая может быть внутризаводской (фабричной), отраслевой и межотраслевой.

Большой интерес для инженера-механика в настоящее время представляет опыт организации ремонта оборудования в промышленности США, Англии, Франции и других стран.

По подсчетам Международного института эксплуатации и ремонта в американском машиностроении на каждые 10 производственных рабочих приходится один ремонтник. Такой, относительно небольшой, удельный вес ремонтных рабочих в США объясняют следующие характерные черты организации ремонта: строгая централизация выпуска запасных частей; создание подрядных ремонтных организаций, специализированных на определенных видах оборудования или на определенном виде ремонта; внутризаводская централизация и специализация ремонтных работ. Кстати, предприниматели мелких и средних промышленных фирм США считают, что выгоднее заключать контракты со специализированными фирмами, чем выполнять ремонтные работы самим. Такой подход к организации ремонта оборудования находит все большее распространение и в других зарубежных странах. Так, руководители французских предприятий считают, что поскольку различные виды ремонтов носят периодический характер, то нет необходимости в постоянном персонале ремонтной службы предприятия, за исключением небольшой группы специалистов разных профессий. К ремонту выгоднее привлекать на договорных началах специализированные фирмы. Контракт в этом случае заключается с фирмой, выполняющей основные работы и являющейся генеральным подрядчиком. Она несет ответственность за качество, стоимость и сроки окончания ремонта, поручая специальные работы субподрядным организациям. Вместе с тем, внутризаводская специализация остается ведущим направлением рациональной организации ремонтных работ на предприятиях зарубежных фирм. В промышленности Англии, Франции и Италии специализация ремонтно-технического обслуживания сопровождается централизацией работ в ремонтно-механических цеха и ликвидацией в производственных цехах ремонтных подразделений [27].

Выбор того или иного метода организации ремонтных работ зависит от конкретных условий и возможностей системы материально-технического снабжения предприятия, количества и межвидового состава парка его технологического и вспомогательного оборудования, финансового положения. Однако при этом, следует учитывать ряд преимуществ и недостатков методов.

Бригадный метод доступен для условий малых предприятий, но он характеризуется наиболее низкой производительностью труда и высокой стоимостью ремонта.

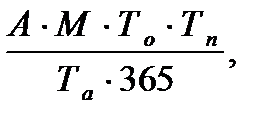

Узловой метод позволяет специализировать ремонтных рабочих на ремонте отдельных узлов, что повышает производительность труда, но он эффективен лишь при значительных партиях ремонтируемых узлов. Аналогичную характеристику можно дать и поточному методу ремонта. Весьма эффективным, особенно для условий малых предприятий, является агрегатный метод ремонта, заключающийся в замене неисправных узлов и агрегатов заранее отремонтированными или новыми. Но для успешной реализации этого метода необходим обменный фонд узлов, агрегатов, величина которого (Но) в общем случае формируется из технологических (Нт), транспортных (Нтр), страховых (Нстр) и текущих (Нтек) запасов и определяется по зависимости [13]:

Но =  (3.5)

(3.5)

где А - количество одинаковых агрегатов в машине, шт.; М - количество машин, в которые входит данный агрегат, шт.; То - время оборачиваемости агрегата с учетом его ремонта и транспортирования, час.; Тп - планируемая средняя наработка машин в течение года, час.; Та - ресурс агрегата, час.; Ко = 1,0¸1,3 - коэффициент, учитывающий возможные отклонения ресурса по времени оборачиваемости агрегата.

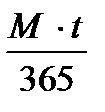

При известном количестве (М) оборудования, запланированном для ремонта в предстоящий год, величина оборотного фонда его (Но) при нормативном времени простоя оборудования в ремонте (в днях) (t) определяется по зависимости [13]:

Но = Ко×  . (3.6)

. (3.6)

Рекомендуется принимать оборотный фонд примерно равным 2-4% количества ежегодно ремонтируемого оборудования.

Технологическая подготовка включает разработку типовых или единичных технологических процессов ремонта оборудования, в которых должны быть заложены рациональная последовательность технологических операций, прогрессивные способы и оптимальные режимы ремонта деталей, предусмотрены доступные, но надежные приспособления, инструмент и подъемно-транспортные средства.

Конструкторская подготовка включает разработку чертежей быстроизнашивающихся сменных деталей, изготовление которых возможно силами предприятия; ремонтных чертежей деталей; чертежей технической документации на модернизацию оборудования в процессе ремонта, на приспособления, оснастку, средства механизации различных операций.

Материальная подготовка включает меры по своевременному получению или изготовлению запасных частей оборудования, снабжению материалами, инструментом, приспособлениями.

Вопросы технологической, конструкторской подготовки более подробно рассматриваются в последующих разделах данного учебного пособия.

Планирование ремонта оборудования выполняется в соответствии с принятой на данном предприятии системой технической эксплуатации.

Производственный процесс ремонта машин представляет собой совокупность работ, выполняемых в определенной последовательности.

Ремонт осуществляется в соответствии с ремонтной документацией. По ГОСТ 2.602-68 в состав ремонтной документации входят:

1. Общее руководство по ремонту.

2. Руководство по капитальному ремонту и (или) среднему ремонту.

3. Ремонтные чертежи.

4. Каталог деталей и сборочных единиц.

5. Норма расхода запасных частей по каждому виду ремонта.

6. Ведомости различные и прочие документы.

7. Технические условия на отремонтированное изделие.

Ремонтные чертежи разрабатывают в тех случаях, когда замена дефектных деталей новыми технически невозможна или экономически невыгодна.

Оформление ремонтного чертежа выполняется по ЕСКД (ГОСТ 2.604-68).

Частичная разборка имеет месть при текущем и среднем ремонтах. Полная – при капитальном ремонте.

Исходной документацией для проектирования технологического процесса разборки являются:

сборочные чертежи;

монтажные схемы;

руководство по ремонту;

руководство по эксплуатации;

дефектная ведомость;

нормы времени на выполнение отдельных операций, приемов, переходов.

Рабочей документацией для разборки являются:

схемы разборки;

технологические карты;

руководство по ремонту.

Технологические карты и схемы разборки устанавливают последовательность разборки и уровня глубины разборки.

В технологической карте указываются:

1) последовательность операций, переходов, приемов (в повелительном наклонении);

2) применяемое оборудование, инструмент, приспособления;

3) основные технические условия, которые необходимо выполнять при разборке:

требования к комплектации;

требования к необезличиванию;

указания о нанесении меток, рисок или других пометок, используемых при последующей сборке;

указание об удалении смазок;

технологические усилия, моменты, направления приложения сил и т.п.;

порядок откручивания крепежных деталей и др.

4) нормы времени на операции, приемы.

ПРАКТИЧЕСКАЯ РБОТА № 4.2

АНАЛИЗ ТЕХНОЛОГИИ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ СОПРЯЖЕНИЙ СЛЕСАРНО-МЕХАНИЧЕСКОЙ ОБРАБОТКОЙ

Абсолютное большинство методов восстановления работоспособности деталей связано с затратами механической энергии, необходимыми для изменения размеров или формообразования.

Ряд методов восстановления включает механическую обработку в качестве основной технологической операции. К таким методам относятся: восстановление деталей установкой дополнительных элементов, восстановление посадок методом ремонтных размеров, восстановление деталей пластическим деформированием. Первый метод широко используется при индивидуальном ремонте, в условиях слабо оснащенных ремонтно-механических мастерских и основан на установке на ремонтируемые детали таких элементов, как кольца, стяжки, наставки. Как правило, здесь используется и слесарно-механическая обработка.

Принимая для реализации метод ремонтных размеров, технолог или инженер-механик решают такие задачи, как: определение количества и величины ремонтных размеров, назначение припусков на механическую обработку, выбор и разработку сопутствующих технологических процессов (наплавки, изготовления втулок и другое), выбор необходимого технологического оборудования и оснастки.

Износ сопряженных деталей приводит к нарушению посадки - увеличению зазора или уменьшению натяга. Предельная величина изменения посадки [D] по сравнению с ее начальным, конструктивным значением Dн равна сумме изменения размеров охватываемой (вала) и охватывающей (отверстия) деталей, т.е.

[D]-Dн = wв +wо (3.39)

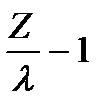

Если детали сопряжения при достижении его критерия работоспособности предельной величины [D] еще отвечают условию их прочности, то вал можно уменьшить на wв+gв=lв, а отверстие увеличить на wо+gо=lо, причем lв =lо. В этом случае, после сборки деталей с соответственно уменьшенным отверстием и увеличенным валом, получится работоспособное сопряжение с начальной посадкой. Значения параметров gо и gв характеризуют собой припуски на технологические операции. Пересопряжения можно повторить несколько раз, если исходные размеры деталей сопряжения заданы с учетом запаса на износ, равного Z. В результате можно получить несколько ремонтных однотипных сопряжений, ремонтных размеров, количество которых определится по уравнению:

np =  . (3.40)

. (3.40)

Ремонтные сопряжения (ремонтные размеры) получают путем или уменьшения на одинаковую величину l размеров охватываемой и охватывающей деталей, или одновременного увеличения этих размеров. Выбор того или иного пути зависит от ряда факторов, основными из которых являются: вид производства, на котором получают детали ремонтных размеров (ремонтное или машиностроительное); технологичности получения размеров; производственной партии изготовления (получения) деталей с ремонтными размерами. Обобщая эти факторы, можно сделать вывод, что любой ремонтный размер охватывающей детали (отверстия) может быть определен из уравнения:

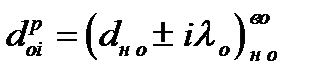

, (3.41)

, (3.41)

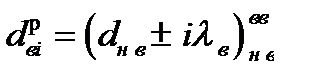

а любой ремонтный размер охватываемой детали (вала) может быть определен из уравнения:

, (3.42)

, (3.42)

где  - начальный номинальный размер, определяющий положение сопрягаемых поверхностей относительно измерительных или конструктивных баз деталей. Для сопряжений вал-подшипник скольжения

- начальный номинальный размер, определяющий положение сопрягаемых поверхностей относительно измерительных или конструктивных баз деталей. Для сопряжений вал-подшипник скольжения  =

=  - это номинальный диаметр сопрягаемых поверхностей;

- это номинальный диаметр сопрягаемых поверхностей;  - порядковый номер искомого ремонтного размера;

- порядковый номер искомого ремонтного размера;  ,

,  - соответственно верхнее и нижнее отклонения размеров деталей, типа валов, отверстий.

- соответственно верхнее и нижнее отклонения размеров деталей, типа валов, отверстий.

Знак плюс в выражении (3.41) ставят тогда, когда ремонтные размеры определяют в ремонтном производстве, а минус - для заводских (категорийных) ремонтных размеров. В выражении же (3.42) наоборот: минус - для ремонтных размеров в ремонтном производстве, а плюс - для заводских ремонтных размеров. Характерным примером сочетания ремонтных размеров заводского и ремонтного производств является сопряжение типа шейка-вкладыш коленчатого вала автомобиля. В этом случае вкладыши ремонтных размеров изготовляют заводы, а шейки коленвала под ремонтные размеры шлифуют ремонтные предприятия.

Параметр  в выражениях (3.41) и (3.42) представляет собой ремонтный интервал, величина которого должна быть одинаковой для сопрягаемых деталей. Величина

в выражениях (3.41) и (3.42) представляет собой ремонтный интервал, величина которого должна быть одинаковой для сопрягаемых деталей. Величина  в ремонтном производстве определяет припуски на механическую обработку, размеры дополнительных ремонтных деталей, толщину

в ремонтном производстве определяет припуски на механическую обработку, размеры дополнительных ремонтных деталей, толщину  наносимого или удаляемого слоя металла поверхности детали, сопрягаемой с ремонтной. Как было отмечено выше, величина ремонтного интервала

наносимого или удаляемого слоя металла поверхности детали, сопрягаемой с ремонтной. Как было отмечено выше, величина ремонтного интервала  зависит от величины износа

зависит от величины износа  и

и  . Очевидно, чем меньше величина

. Очевидно, чем меньше величина  , тем большее количество ремонтных размеров можно получить, а, следовательно, увеличить срок службы сопряжения. Поэтому, в случаях, когда у сопрягаемых симметричных деталей имеет место односторонний износ, может быть целесообразным смещение центра симметрии ремонтируемой детали. Примером может служить цапфа оси с односторонним износом, когда смещение ее центра не влияет на кинематику и работоспособность, точность взаимного расположения установленных на этой оси конструктивных элементов.

, тем большее количество ремонтных размеров можно получить, а, следовательно, увеличить срок службы сопряжения. Поэтому, в случаях, когда у сопрягаемых симметричных деталей имеет место односторонний износ, может быть целесообразным смещение центра симметрии ремонтируемой детали. Примером может служить цапфа оси с односторонним износом, когда смещение ее центра не влияет на кинематику и работоспособность, точность взаимного расположения установленных на этой оси конструктивных элементов.

В заключении следует отметить, что вид посадки ремонтных сопряжений остается прежним. Прежними остаются и допуски на обработку сопрягаемых деталей.

К методам пластического деформирования относятся: осадка, раздача, обжатие, вдавливание, накатка, вытяжка.

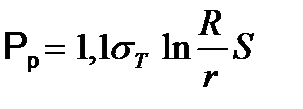

Осадка применяется с целью уменьшения внутреннего диаметра полой детали (втулки) или увеличения наружного диаметра сплошной детали (пальца). При осадке направление внешнего усилия и деформации материала детали перпендикулярны между собой. Уменьшение высоты детали обычно не превышает (0,08-0,15) ее первоначального значения. Усилие осадки, необходимое для выбора пресса, рассчитывается по зависимости:

Рос = sт(1+d/6h)S,

где sт - предел текучести материала детали; d, h, S - соответственно наружный диаметр, высота и площадь поперечного сечения втулки.

Раздача применяется с целью увеличения наружного диаметра полой детали путем приложения изнутри ее усилия, совпадающего по направлению с деформацией. Усилие раздачи определяется по зависимости:

, (3.69)

, (3.69)

где  - соответственно наружный, внутренний радиусы и площадь поперечного сечения втулки.

- соответственно наружный, внутренний радиусы и площадь поперечного сечения втулки.

Обжатие является операцией, аналогичной раздаче, но направления усилия и деформации здесь направлены к центру (оси симметрии) детали.

Вдавливание представляет собой комплексный метод, объединяющий раздачу и осадку. Этот метод позволяет восстановить изношенные зубья шестерен, шлицы и другие детали при их предварительном нагреве (стальных деталей до 680-920 0С) и использовании специальных приспособлений.

Вытяжка используется с целью увеличения первоначальной длины деталей или компенсации износа по их торцам, межосевым, межцентровым расстояниям.

Правка является наиболее часто используемой технологической операцией при ремонте оборудования. Наиболее распространенными способами ее являются горячая, холодная правка статическая (прессом) и правка динамическая (наклепом). Критериями качества правки являются величина остаточного прогиба и величина и характер остаточных напряжений и структурных превращений в материале детали.

Накатка применяется с целью восстановления размеров посадочных поверхностей под кольца подшипников качения на валах и в отверстиях.

Кроме указанных методов используются также упрочняющие методы механической обработки (обкатывание, дробеструйная, виброобработка, упрочняюще-калибрующая и другие виды).

Токарную обработку в ремонтнои производстве, как правило, назначают в тех случаях, когда припуск на обработку превышает 0,25 мм на сторону и когда твердость металла менее 3000 МН/м2. Точение наплавленных и металлизационных поверхностей следует вести в несколько проходов. При черновом точении необходимо выбирать скорости резания, на 30-60% уменьшенные по сравнению с применяемыми при обработке нормализованной стали 45, а при чистовом точении - уменьшенные на 20-30%. При этом рекомендуется использовать резцы с пластинками из твердых сплавов Т5К10, Т15К6 и металло-керамических пластин ЦМ332. Электролитические железные покрытия подвергают точению такими же резцами обычной геометрии. Скорость резания при черновом точении таких покрытий выбирают уменьшенную на 10-20% по сравнению со скоростью резания для нормализованной стали 45, а при чистовом точении такую же, как и для стали 45.

Шлифование необходимо назначать в том случае, когда твердость ремонтной заготовки не позволяет применить точение или когда необходимо получить высокую точность обработки и малую шероховатость. При обработке деталей с реальными покрытиями режимы шлифования следует выбирать значительно ниже, чем при обработке деталей без покрытия (табл. 3.34).

Таблица 3.34. Режимы шлифования реальных материалов

| Обрабатываемый материал | Окруж. скор. камня, м/с | Окруж. скор. детали, м/мин | Продо-льная подача камня, м/мин | Глуби-на резания, мм | К-во охлажд. жидкости, л/мин |

| Наплавленный ма-териал: черновая обработка чистовая обработка | 25-30 30-32 | 10-15 12-15 | 0,7-1,2 0,4-0,7 | 0,01-0,05 0,006-0,01 | 10-12 10-12 |

| Электролитический хром и железо: черновая обработка чистовая обработка | 20-25 25-30 | 15-20 20-25 | 0,3-0,5 0,2-0,4 | 0,01-0,03 0,008-0,01 | 10-20 10-15 |

| Металлизационные покрытия: черновая обработка чистовая обработка | 20-25 25-30 | 10-12 12-15 | до 7,7 до 0,4 | до 0,2 до 0,05 | 10-12 10-12 |

| Текстолит, фено-пласты и др. | 30-50 | 60-120 | 2,0-4,0 | до 0,1 | 5-10 |

Наплавленные поверхности рекомендуется шлифовать электрокорундовыми кругами зернистостью 32-50 и связками - среднемягкой СМ, средней С и среднетвердой СТ. Для чернового шлифования назначают круги 50С1-С2К или 340СТ1-СМ2К, для чистового - 340-25СМ2-С1К.

Хромовые и железные покрытия обрабатывают электрокорундовыми кругами, зернистостью 60-100 на мягкой М1, М2 или среднемягкой основе. Металлизационные покрытия шлифуют монокорундовыми кругами М7, М8 или электрокорундовыми кругами зернистостью 40-50 на связке М1, М2, СТ1, СТ2.

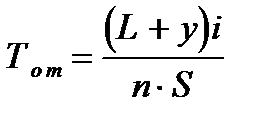

Основное время токарных работ рассчитывают по формуле:

, (3.70)

, (3.70)

где  - длина обрабатываемой поверхности, мм; i - число проходов; y - величина врезания и перебега (2-5) мм;

- длина обрабатываемой поверхности, мм; i - число проходов; y - величина врезания и перебега (2-5) мм;  - частота вращения шпинделя, об/мин;

- частота вращения шпинделя, об/мин;  - подача, мм/об. Значение

- подача, мм/об. Значение  принимают по справочным данным [28], или для стали: при черновом точении (0,2-0,6) мм/об; при чистовом точении (0,08-0,2) мм/об.

принимают по справочным данным [28], или для стали: при черновом точении (0,2-0,6) мм/об; при чистовом точении (0,08-0,2) мм/об.

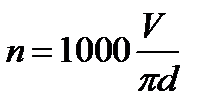

Частота вращения шпинделя определяется по формуле:

, (3.71)

, (3.71)

где V - скорость резания, принимаемая по справочным данным или расчетным путем.

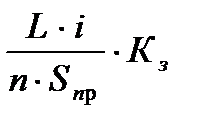

Основное время шлифовальных работ определяют по формуле:

Тош=  , (3.72)

, (3.72)

где  - продольная подача на один оборот, мм;

- продольная подача на один оборот, мм;  - коэффициент зачистных ходов (

- коэффициент зачистных ходов (  =1,2-1,7);

=1,2-1,7);  - частота вращения детали, об/мин.

- частота вращения детали, об/мин.

Остальные составляющие нормируемого времени при расчетах могут быть приняты равными:

- вспомогательное время до 130% основного времени (То);

- время на отдых и естественные надобности (Тотд) 4% от оперативного времени (Топ);

- время на обслуживание рабочего места (Тобсл) - 4% от оперативного времени (Топ);

- подготовительно-заключительное время (Тп.з.) - до 20% оперативного времени (Топ).

ПРАКТИЧЕСКАЯ РБОТА № 4.3

РАЗРАБОТКА ТЕХНОЛОГИИ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ СОПРЯЖЕНИЙ СЛЕСАРНО-МЕХАНИЧЕСКИМИ МЕТОДАМИ

Процесс пластической деформации основан на пластичности и способности металлов и сплавов изменять под действием нагрузки геометрическую форму без нарушения целостности.

Различают холодное и горячее пластическое деформирование.

Холодное – обработка давлением при температуре ниже температуры процесса рекристаллизации, вызывает упрочнение или наклеп.

Горячее – обработка давлением при температуре выше температуры рекристаллизации.

| Способы восстановления пластической деформацией |

| Восстановление размеров изношенных поверхностей |

| Восстановление геометрической формы |

| Восстановление механических свойств |

| Осадка |

| Раздача |

| Обжатие |

| Накатка |

| Правка |

| Дробеструйная обработка |

| Обработка шариками |

| Виброобработка |

| Выглаживание |

Дата добавления: 2015-02-16; просмотров: 1160;