Прокола грунта

Открытый способ строительства инженерных сетей утрачивает свои простоту и экономичность, если работы проводятся в сложных условиях:

– в случаях пересечения естественных препятствий (водоёмов, оврагов, лесных массивов, сельскохозяйственных объектов);

– в специфических грунтах (скальные породы, плывуны). В охранных зонах высоковольтных воздушных линий электропередач, магистральных газо- и нефтепроводов;

– в плотной жилищной застройке городов при прохождении трассы под автомагистралями, трамвайными путями, скверами и парками;

– под действующими железными и автомобильными дорогами, взлётно-посадочными полосами аэропортов;

– на территории промышленных предприятий, включая ввод коммуникаций в производственные корпуса в условиях действующего производства;

– в незастроенных районах города при больших глубинах (более 5 м).

В этих случаях следует применять закрытые (бестраншейные) способы прокладки трубопроводов.

В настоящее время применяют четыре способа бестраншейной прокладки подземных сетей. В зависимости от способа производства работ различают: прокол, продавливание, горизонтальное бурение и проходку щитами.

При любом из закрытых методов прокладки труб вначале по обе стороны участка работ отрывают рабочий и приёмный котлованы, а затем монтируют соответствующие механизированные установки.

Размеры рабочего котлована зависят от диаметра прокладываемого трубопровода, глубины его заложения и конструкции направляющей рамы.

Размеры приёмного котлована назначаются с учётом возможности проведения работ при соединении рабочей трубы с основным трубопроводом.

Работам по бестраншейному способу прокладки подземных сетей предшествуют геологические и геодезические изыскания, а также разработка проектно-сметной документации и тщательная горизонтальная и вертикальная разбивка на месте согласно утверждённому проекту.

Проколом называется такой способ проходки, при котором отверстие для трубы образуется за счёт радиального уплотнения грунта, без его разработки.

Способом прокола можно прокладывать трубы диаметром до 500 мм в грунтах, обладающих сжимаемостью (глины, суглинки). Длина проходки – 30-40 м, а для труб малых диаметров (150-200 мм) с учётом продольного изгиба труб – 20-25 м. Скорость проходки при использовании мощных гидравлических домкратов составляет 2-3 м/ч.

При проколе трубы закрывают глухим коническим наконечником, диаметр основания которого на 25...30 см больше наружного диаметра трубы. Наиболее распространенные типы конусных наконечников показаны на рис. 4.1.

Различают следующие виды проколов (рис. 4.2):

– механический с использованием домкрата и лебёдки на тракторе;

– гидропрокол (для снижения сопротивления сжатию и трения через наконечник под давлением подаётся вода); рекомендуется при песчаных и супесчаных грунтах;

– вибропрокол. Добавляется вибрация наконечника прокладываемой трубы (реже самой трубы) при одновременном вдавливании ее в грунт, вызываются осевые высокочастотные колебания, что приводит к снижению усилий по сравнению с обычным прокалыванием на 20 % и повышению производительности;

– пневмопрокол. При этом способе ударное действие вызывается самодвижущейся пневмоустановкой.

а б в г

д е ж и

к

Рисунок 4.1 – Типы конических наконечников

а – пирамидальный с кольцом; б – конус с вкладным стаканом;

в – конус с кольцом; г – эксцентренный конус с вкладным стаканом;

д – конус с прорезями; е – конус с прорезями и кольцом;

ж – усеченный конус с кольцом; и – конус с отверстиями

для увлажнения грунта; к – конус с кольцом и направляющей иглой

Применение способа прокола в грунтах, имеющих значительные включения гравия, не рекомендуется.

Прокол ведут циклично, продвигая трубу, уложенную в направляющие, за каждый цикл на величину рабочего хода штока домкрата. Прокладку кожуха способом прокола производят с помощью нажимного шомпола. Труба наращивается по мере вдавливания. Диаметр протаскиваемых труб до 600 мм (оптимально до 400 мм). Рациональная длина прокола до 80 м. Производительность метода 10...60 м/смену.

Механический прокол. При механическом проколе вдавливаемой в грунт трубе сообщается или поступательное движение (прокол давлением), или же одновременно с поступательным и вращательное движение (прокол с вращением рис. 4.3).

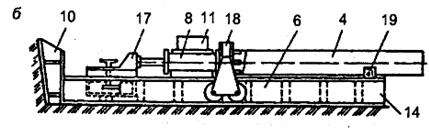

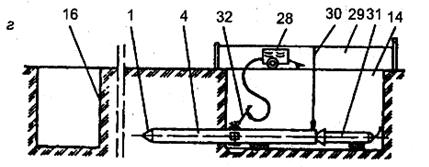

Рисунок 4.2 – Схемы основных видов прокола:

а – общая схема работ; б – прокол установкой ГПУ-600; в – вибропрокол установкой УВВГП -400; г – прокол труб с помощью вибропробойников;

1 – наконечник; 2, 3 – приямки; 4 – прокладываемая труба; 5 – шпалы;

6 – направляющая рама; 7 – нажимной патрубок; 8 – гидродомкраты;

9 – упорный башмак; 10 – упорная стенка; 11 – насосная станция;

12 – маслопроводы; 13 – нажимная заглушка; 14, 16 – рабочий и приемный котлованы; 15 – обводной лоток; 17 – подвижный упор; 78 – нажимная плита на тележке; 19 – фиксатор; 20 – свая; 21 – лебедка; 22 – рама; 23 – планка;

24 – ударная приставка; 25 – направляющие стержни; 26 – вибрационный механизм; 27 – электродвигатель; 28 – электросварочный агрегат;

29 – причалка; 30 – отвес; 31 – пневмопробойник; 32 – сварка труб

Рисунок 4.3 – Типовая установка прокалывающего действия

Способом механического прокола производят закрытую прокладку трубопроводов различного назначения диаметром до 400–500 мм в глинистых и суглинистых грунтах, при максимальной протяженности проходок до 75–100 м. Для уменьшения лобового сопротивления на конце ведущего звена продавливаемого трубопровода устанавливается конический наконечник.

При вдавливании конусообразного наконечника в грунт усилие вдавливания расходуется на вытеснение некоторого объема грунта и преодоления сопротивления трения грунта о стальную поверхность наконечника и трубы.

Усилие сообщается прокладываемой трубе нажимными патрубками через задний торец. Нажимные патрубки представляют собой отрезки труб длиной, равной ходу штока домкрата. К торцам их с помощью косынок привариваются фланцы. Домкрат через нажимной патрубок и подкладку давит непосредственно в торец трубы. После вдавливания трубы в грунт на длину хода штока домкрата (например, 1 м) шток возвращается в первоначальное положение и в образовавшееся пространство вставляется другой патрубок удвоенной длины. Таким образом, с помощью комбинации нажимных патрубков длиной 1 и 2 м вдавливают первое звено трубы. Затем укладывают второе звено трубы и приваривают к предыдущему. Далее процессы повторяют до тех пор, пока проходка не будет доведена до проектной длины.

Для установки прокалывающих механизмов на трассе разрабатывается котлован шириной 1,2-2,5 м. Длина котлована назначается такой, чтобы свободно могло уместиться звено прокладываемых труб, опорная прокладка, домкрат и упор. Предусматривается и свободное пространство 0,8-1 м, таким образом, общая длина котлована составляет около 10 м (при длине звена 6 м). Глубина котлована определяется в зависимости от заложения трубопровода.

К задней стенке котлована устанавливается упор. При малых усилиях прокалывания упор может быть деревянным. При больших усилиях целесообразно ставить металлический инвентарный упор.

Вибропрокол. Для ускорения процесса прокола несвязных грунтов прокладываемой трубе или ее наконечнику одновременно с усилием подачи сообщают с помощью вибратора продольно направленные колебания, которые передаются слою грунта, плотно прилегающего к поверхности трубопровода. Под действием вибрации резко уменьшается трение как между частицами грунта в прилегающем слое, так и между грунтом и внедряемой в него трубой. Вибропрокол наиболее широко применяется при прокладке трубопроводов в песчаных, супесчаных и плывунных грунтах, в которых прокол обычным способом (без вибрации) весьма затруднителен из-за невозможности получения устойчивой скважины. В установках для вибропрокола в качестве возбудителя продольно направленных колебаний используют электрические и пневматические вибраторы направленного действия.

Установка для вибропрокола состоит из направляющей рамы, по балкам которой перемещается тележка, несущая вибратор направленного действия с приводным электродвигателем. Вибратор соединен с каркасом тележки с помощью системы пружин. Прокладываемую трубу, предварительно сваренную в плеть на длину перехода, заводят в вибратор и зажимают хомутом. Перемещение (подачу) тележки с трубой осуществляется лебедкой через полиспаст. Канат полиспаста с барабана лебедки проходит через направляющие блоки, установленные на тележке и направляющей раме, и крепится на переднем конце последней. Лебедку устанавливают на поверхности земли у заднего торца траншеи.

При одновременном включении в сеть тяговой лебедки и вибратора труба вдавливается в грунт до тех пор, пока тележка не дойдет до упоров на концах направляющей рамы. Затем вибратор и лебедку отключают, ослабляют крепление трубы, отводят тележку назад, в исходное положение, вновь зажимают трубу, после чего цикл повторяется. С помощью установок для вибропрокола можно не только прокладывать трубы, но и извлекать их из грунта.

С помощью вибрационных установок УВП-1, УВП-2 и УВ-221 можно продавливать трубы диаметром до 377 мм при длине проходки 30 м и скорости проходки до 0,8 м/мин. Вибрационная установка модели 1724 предназначена для прокладки труб диаметром до 529 мм при длине проходки 50 м со скоростью 0,65 м/мин.

Пневмопрокол. Пневматические пробойники предназначены для пробивания сквозных и глухих горизонтальных, вертикальных и наклонных скважин с уплотненными стенками диаметром от 90 до 200 мм и длиной до 40-50 м, через которые затем прокладываются трубопроводы. Пневмопробойник представляет собой самодвижущуюся машину ударного действия и состоит из корпуса в виде гладкого заостренного спереди цилиндра, внутри которого под действием сжатого воздуха возвратно-поступательно движется ударник. Массивный ударник наносит удары по наковальне корпуса, продвигая его вперед, в результате чего образуется прямолинейная скважина с гладкими стенками. Для увеличения диаметра скважины пневмопробойник снабжается сменными уширителями. Возврат пробойника назад по пробитой скважине осуществляется изменением направления ударов с помощью механизма реверса. Сжатый воздух под давлением 6 кгс/см2 (0,6 МПа) подводится к машине от компрессора по гибкому резиновому шлангу. Пневмопробойники способны работать в грунтах до III категории включительно и обеспечивают скорость пробивания скважин (без расширителей) до 30-40 м/ч. Скорость обратного хода составляет 80-90 м/ч. Пневмопробойники ПР-60, ИП-4605, ИП-4603, ПР-400 пробивают горизонтальные скважины диаметром до 400 мм при длине до 50 м при скорости проходки до 60 м/ч.

Обладая рядом достоинств – простотой конструкции, надежностью в эксплуатации и высокой скоростью движения, пневмопробойники не всегда точно выдерживают заданное направление прокладки трубопровода.

К достоинствам способа прокола следует отнести простоту конструкции, монтажа, демонтажа и эксплуатации установок; сравнительно высокую скорость и длину проходки; возможность прокладки изолированных трубопроводов; сравнительно низкую трудоемкость работ, так как полностью исключены процессы разработки и удаления грунта, а также высокую степень безопасности при производстве работ. К основным недостаткам относятся опасность деформации верхнего покрытия дорог или находящихся вблизи коммуникаций и небольшой диаметр прокладываемых труб.

Дата добавления: 2015-02-07; просмотров: 1901;