Высокая печать

Многократные попытки ускорить процесс изготовления форм глубокой печати привели к появлению наряду с травлением и электронно-механическим гравированием таких способов, как лазерное и электронно-лучевое гравирование (фирма Hell ). Первые лазерные системы уже появились на рынке полиграфического оборудования (раздел 2.2.1), а за ними, как предполагается, последуют и новые улучшенные модификации.

Активно совершенствуются электронно-механические гравировальные устройства, которые формируют печатающие элементы на поверхности формного цилиндра при помощи механического воздействия гравирующих головок с алмазными резцами, управляемых электронным блоком. Большинство современных электронно-механических систем работают с частотой 4 кГц. В 1998 г. в отрасли появились в качестве прототипов устройства с частотой гравирования 8 кГц, например HelioSprint компании Hell Gravure System с более высокими частотами (10 кГц), которые могут в короткие сроки появиться в типографиях.

Технология изготовления формных цилиндров

Подготовка формных цилиндров, как уже неоднократно отмечалось, является сложным, комплекс ным и дорогостоящим процессом. Он включает электрохимические операции (гальваническое наращивание электролитической меди или хрома), механическую обработку поверхности (шлифование, протачивание на токарном станке и полирование), а также собственно изготовление печатной формы (травление, механическое или лазерное гравирование). Каждый из этих этапов может скрывать резервы, способ ствующие облегчению трудоемкого формного процесса. Гравирование при этом является лишь одним звеном в общей цепи производства, несмотря на объективную значимость этой операции (в конечном счете именно качество печатной формы определяет качество оттиска). Между тем в последние годы произошел значительный прогресс в технологии обработки поверхности цилиндров: появились новые шлифовальные станки, работающие с более высокими скоростями (например, станок Super Polishmaster фирмы MDC Max Datwyler AG ) и объединяющие несколько технологических операций. В ряде устройств удаление хрома и отделение медного гравированного слоя осуществляются в одном цикле путем обточки (например, на машине CYLINDER - FINISHING - MACHINE фирмы Kaspar Walter ).

Последние разработки

Определенным технологическим прорывом в глубокой печати можно считать разработку формных цилиндров многократного использования и системы прямого гравирования ( DICOweb Gravure ). В 1995 г. фирма MAN Roland Druckmaschinen AG представила технологическое обоснование и лабораторный прототип процесса, позволяющего получать печатные формы непосредственно в печатной машине. Для этого ячейки, равномерно выгравированные на керамическом или стальном цилиндре, заполняются полимером. Цилиндр устанавливается в печатную машину, где лазер, испаряя полимер, формирует на его поверхности печатающие элементы, более мелкие, чем нанесенная ранее предварительная растровая структура. Полученная таким образом форма служит для переноса краски на запечатываемую основу, а роль опоры для ракеля выполняют пробельные элементы между ячейками цилиндра. После печати тиража цилиндры очищаются от полимера струей воды, подаваемой под большим напором, и подготавливаются вновь. В машине DICOweb Gravure краска на запечатываемую основу наносится посредством офсетного цилиндра, который выполняет роль промежуточного носителя изображения (косвенная глубокая печать). Однако пока еще рано говорить о промышленной значимости этой технологии (подробно об этом процессе см. раздел 4.4.2.1).

Не менее интересны новые разработки в области водных красок для глубокой печати, которые могли бы заменить краски на основе толуола и тем самым устранить сложный процесс сушки, удаления и восстановления растворителя. Современные системы рекуперации - это сложные дорогостоящие комплексы, работа которых регулируется жесткими экологическими нормами. Строительство и эксплуатация таких систем ложатся тяжелым финансовым бременем на полиграфические предприятия.

Говоря о красках для глубокой печати, нельзя не упомянуть фирму Siegwerk Druckfarben , которая предложила новую формулу красок (НОТТЕСН), характеризующихся весьма существенными особенностями. Эти краски:

• сохраняются в твердом виде (гранулах) при комнатной температуре;

• имеют строго определенную точку плавления около 80 °C;

• не содержат растворителя.

Применение таких красок потребует определенны

Тема 9

Высокая печать (способ и применение)

Высокая печать с металлических форм применяется преимущественно для печати книг. В течение четырех столетий она была доминирующим способом печати для изготовления плакатов, визиток, церковных, ведомственных и служебных бумаг, одно и двусторонних листовок с местными новостями, ежедневных и еженедельных газет, а также простой акциденции. Сначала процесс печати базировался на принципе тигельного пресса (рис. 1.6-1). Изобретение Фридрихом Кёнигом в 1812 г. плоскопечатных машин привело к повышению производительности и существенному прогрессу высокой печати.

Предпосылкой для создания рулонных ротационных печатных машин явилось открытие в 1854 г. стереотипных полукруглых форм. Это позволяло печатать, в частности, газеты большими тиражами, а на различных специальных машинах стало возможным изготавливать высококачественную многокрасочную печатную продукцию. Для печати обоев применялись специальные рулонные машины высокой печати с планетарным расположением цилиндров (большой опорный цилиндр и до 20 формных валиков со своими красочными аппаратами), а для изготовления другой печатной продукции были предложены другие разнообразные машины. Примером может служить тигельная машина фирмы Гейдельберг (рис. 13.1-19) - самая распространенная в мире машина высокой печати.

Существенными недостатками печатных форм высокой печати по сравнению с офсетными являются их высокая стоимость, сложность приладки, ограничения качества печати и невысокие производственные скорости.

Рис. 3-4

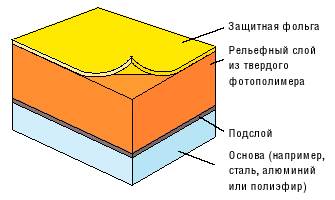

Структура слоев фотополимерного формного материала, предназначенного для изготовления печатных форм высокой печати Nyloprint (BASF)

Высокая печать находит сегодня применение в печати формуляров, этикеток, лотерейных билетов, ценных бумаг, телефонных справочников и обыкновенных карманных книг, правда, с тенденцией к снижению ее доли в их производстве. Способ высокой печати применяется также в ротационной газетной печати с красочными аппаратами, показанными на рис. 3-1 (например, модель "Курьер" (Courier) фирмы Koenig & Bauer). Между тем в эксплуатации находятся ещё некоторые газетные ротационные машины, а также машины для прямой и косвенной печати (с резиновым офсетным цилиндром). Последние газетные машины высокой печати были выпущены в 80-х годах ХХ века.

В качестве печатной формы сегодня служат в основном вымывные фотополимеризующиеся пластины, причем предлагаются различные вымывные системы и различная глубина вымывания, связанные с различными материаламиосновами. На примере формных пластин фирмы BASF показан способ изготовления печатных форм.

Рис. 3-5

Магнитный цилиндр с формой высокой печати (NELA)

Послойное строение формного материала "Nyloprint" представлено на рис. 3-4. В качестве основы используются сталь, алюминий или лавсан. В зависимости от типа формных пластин их толщина составляет примерно от 0,8 до 1,75 мм, а высота рельефа в зависимости от назначения и типа формы - от 0,2 до 0,67 мм. Рельефный слой состоит из фото полимеризующегося материала (чувствительного к УФлучам с длиной волны 360-370 нм), который прочно скреплён с основой.

Изготовление печатной формы "Nyloprint" включает следующие этапы:

· удаление защитной фольги;

· засветка полимеризующегося слоя через негатив (засвеченные места задубливаются; чем меньше площадь экспонируемых участков, тем меньше впоследствии глубина рельефа; для записи используются фотовыводные устройства (ФВУ) планшетного типа, ФВУ с внешним барабаном, а также копировальные устройства);

· вымывание незадубленного фотополимера водой или спиртоводной смесью;

· сушка печатного рельефа после вымывания;

· последующая общая УФзасветка для того, чтобы произошла полная полимеризация и затвердение печатного рельефа.

При этом способе обеспечивается воспроизведение тонких линий шириной не менее 50 мкм и маленьких отдельно расположенных точек диаметром 200 мкм.

Формы высокой печати на стальной основе могут простым способом закрепляться на магнитном формном цилиндре (рис. 3-5).

х изменений в машинах классической глубокой печати (например, нагревания формного цилиндра). Особая привлекательность состоит в отсутствии растворителя, а следовательно, в отказе от сушильных устройств. Отверждение краски происходит преимущественно застыванием ее (охлаждением) на запечатанном материале.

Прогнозы

Последние годы оказались для глубокой печати не самыми благоприятными: сократилось число мелких типографий, и только крупным печатным компаниям удается «осилить» высокие начальные инвестиции и добиться эффективности производства. На этом фоне, даже по самым оптимистическим прогнозам, не приходится ожидать скольнибудь серьезного роста влияния глубокой печати на рынке производства полиграфической продукции.

Высокая печать

Одним из самых старых способов печати является высокая печать, к которой относят флексографию и печать с металлических печатных форм – металлографию.

Процесс высокой печати осуществляется посредством, не вырезанных как в глубокой печати, а наоборот, возвышающихся над поверхностью печатной формы печатных элементов.

Высокая печать, в основном осуществляется с помощью машин. Краски для высокой печати применяют вязкие, пастообразные. Переносятся на бумагу краски с помощью металлических печатных форм.

Машины для глубокой печати делятся на ручные прессы, тигельные станки и плоскопечатные ротационные машины.

Высокая печать до недавнего времени являлась доминирующей в отрасли полиграфии. Но сегодня ее практически заменил офсетный способ. Сейчас с помощью высокой печати печатают лишь продукцию, требования к качеству которой невелики: карманные телефонные справочники или отдельные виды ежедневных газет.

Видоизмененная высокая печать, где нанесение изображения осуществляется посредством резиновой печатной формы – цилиндра, широко применяется при печати упаковки.

Флексография или флексографская печать – это один из недавно возникших методов высокой печати. Само название до 50-х годов 20-го века было другим, а именно – анилиновая печать.

Этот вид печати отличается применением жидких красок и гибких печатных форм (клише). Кроме того, процесс печати происходит под небольшим давлением печатных форм на запечатываемый материал.

Благодаря использованию эластичных печатных форм , изготовленных из фотополимеризующих материалов, а не твердых печатных форм, возможно наносить флексографические изображения на неровные и негладкие поверхности, такие как ткань, картон и различные упаковочные материалы.

Меню раздела "Офсетная печать":

1. Высокая печать (способ и применение)

2. Флексографская печать

3. Процессы флексографической печати

4. Печатный аппарат

5. Примеры построения машин

6. Перспективы дальнейшего развития

Дата добавления: 2015-02-05; просмотров: 1986;