Регулирование производительности турбомеханизмов

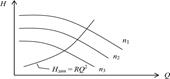

Характеристика сети обычно имеет вид H = Hст + RQ2, где Hст – предварительный напор (высота, на которую приходится поднимать жидкость или преодолевать противодавление); Hдин характеризует гидравлическое сопротивление магистрали.

можно регулировать производительность турбомеханизмов четырьмя основными способами.

1. Изменить скорость(см. рис. 15.1).

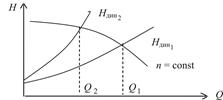

2. Изменить сопротивление трубопровода с помощью заслонок (дросселирование) (рис. 15.2).

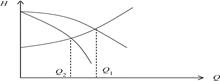

3. Изменить угол наклона лопаток направляющего аппарата(см. рис. 15.3).

15.1. Q–H-характеристики турбомеханизма при регулировании скорости

15.1. Q–H-характеристики турбомеханизма при регулировании скорости

15.2. Q–H-характеристики турбомеханизма при дросселировании

15.2. Q–H-характеристики турбомеханизма при дросселировании

Рис. 15.3. Q–H-характеристики турбомеханизма при применении направляющего аппарата

Рис. 15.3. Q–H-характеристики турбомеханизма при применении направляющего аппарата

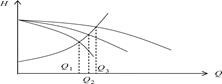

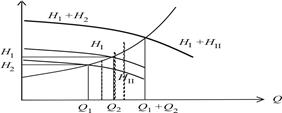

4. Изменить число параллельно или последовательно работающих на одну сеть турбомеханизмов (см. рис. 15.4, 15.5).

Регулировка производительности параллельным соединением насосов выгодна при пологой характеристике сети (см. рис. 15.4), последовательное соединение – при крутой характеристике сети (см. рис. 15.5).

15.4 Q–H-характеристики при параллельном соединении турбомеханизмов

15.4 Q–H-характеристики при параллельном соединении турбомеханизмов

15.5 Q-H - характеристики при последовательном соединении турбомеханизмов

15.5 Q-H - характеристики при последовательном соединении турбомеханизмов

1-й, 3-й, 4-й способы экономичны, так как одновременно со снижением расхода снижается и напор. 2-й способ – изменением сопротивления – пока наиболее широко применяемый, но самый затратный.

Другие недостатки данного способа:

¨ износ задвижек, необходимость их ремонта и замены (особенно в агрессивных средах);

¨ износ электродвигателя и турбомеханизма из-за работы на преодоление дополнительного сопротивления регулирующей задвижки.

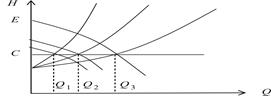

Следует отметить, что при необходимости поддерживать в магистрали постоянный напор при изменении гидродинамического сопротивления, что весьма желательно для долговременной работы трубопроводов и предотвращение разрывов в ночное время, регулирование скорости – единственный способ регул-я производительности (рис. 15.6).

15,6Регулирование производ. турбомех.скоростью при постоянстве напора

15,6Регулирование производ. турбомех.скоростью при постоянстве напора

На практике реализуют совместно два способа регулирования производительности: скоростью и числом параллельно работающих агрегатов. Этим достигается несколько целей:

¨ высокая степень резервирования;

¨ возможность регулирования скорости только у одного турбомеханизма;

¨ значительное снижение мощности силового преобразователя регулируемого электропривода, т.е. капитальных затрат.

Кроме четырех основных способов, имеются и другие способы регулирования производительности турбомеханизмов:

¨ обрезка рабочих колес;

¨ впуска воздуха во всасывающий патрубок.

¨ перепуск части подаваемой жидкости или газа через байпас на вход;

В результате автоматизации были сделаны следующие достижения:

¨ уменьшается износ подшипников электродвигателей и насосов

¨ уменьшаются протечки теплоносителя, в том числе через сальник насосов

¨ уменьшается износ коммутационной аппаратуры;

¨ уменьшается опасность аварий на трубопроводах вследствие гидроударов,

¨ эффективность защиты технологического оборудования повышается,

¨ внедрение частотно-регулируемых электроприводов позволяет уменьшить годовое потребление электроэнергии (для сетевых насосов – до 30-60 %, для насосов ГВС – до 40-70 %.

¨ комплексная автоматизация технологического процесса на ЦТП и определенные изменения тепловой схемы дают возможность экономить тепловую энергию в объеме 30–40 % в год.

Дата добавления: 2015-02-05; просмотров: 1595;