С МЕТАЛЛИЧЕСКИМ КАРКАСОМ

Вопросы лекции:

7.1. Особенности монтажа зданий разных типов.

7.2. Конструкции блоков покрытия и способы их сборки. Конвейерная сборка.

7.3. Способы блочного монтажа. Достоинства и применимость метода.

7.1. Особенности монтажа зданий разных типов.

Особенности монтажа зданий разных типов. Одноэтажные промышленные здания легкого типа имеют ограниченные геометрические параметры (пролет и высоту), в них часто отсутствуют мостовые краны. Все конструктивные элементы зданий легкого типа имеют массу, которая не превышает 8 т.

В зависимости от площади здания, его конструктивного решения и связанного с ним объема конструкций применяют поэлементный или блочный монтаж покрытий, со сборкой блоков на стеллажах, стендах и на конвейерных линиях. Рамные конструкции монтируют поэлементно, а структурные — только укрупненными блоками.

Поэлементный монтаж выполняют самоходными кранами грузоподъемностью 10...20 т. Укрупнительная сборка конструкций (если она предусмотрена в ППР) выполняется на складе.

При блочном монтаже применяют монтажные краны грузоподъемностью 40...50 т. Укрупнительную сборку блоков покрытия осуществляют на специальных стендах (в рабочей зоне монтажного крана, в монтируемом или смежном пролете здания) мобильным стреловым краном меньшей грузоподъемности.

По мере продвижения монтажа в соседние пролеты стенд перемещают на новую стоянку основным монтажным краном. При большой площади здания и значительных объемах монтируемых конструкций укрупнительную сборку блоков покрытий осуществляют на конвейерной линии.

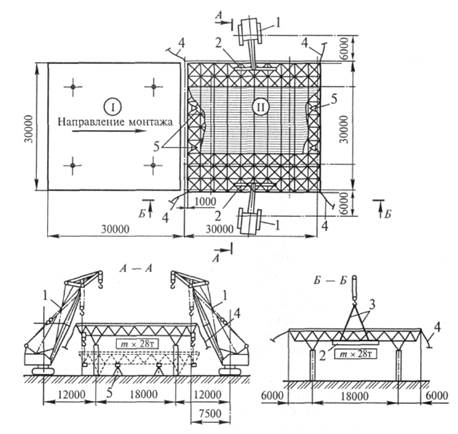

Структурные конструкции монтируют в следующей последовательности. Вначале устанавливают колонны, затем у места подъема укрупняют структурный блок покрытия размером. Поднимают блок в проектное положение двумя кранами (рис. 7.1). Строповку блока осуществляют в четырех точках с использованием специальных траверс. Легкие стеновые ограждения можно монтировать поэлементно, укрупненными элементами из 3...4 панелей или единым элементом на всю высоту здания, состоящим из панелей, укрупненных со стойками и ригелями фахверка.

Монтаж зданий среднего типа. К таким зданиям относятся прокатные станы, склады заготовок и т. п. Различают два способа производства строительно-монтажных работ — открытый и закрытый.

При открытом способе вначале выполняют все работы нулевого цикла. Только после выполнения этих работ приступают к монтажу каркаса здания. Такой способ требует повышенной четкости и организации выполнения работ.

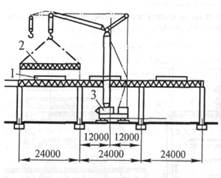

Рис. 7.1. Монтаж блока покрытия двумя кранами:

1 — гусеничные краны; 2 — траверсы; 3 — стропы траверсы; 4 — оттяжки из пенькового каната; 5 — временные металлические опоры; I и II — блоки покрытия

При закрытом способе сначала возводят каркас здания, начиная с земляных работ, осуществляют устройство монолитных и сборных фундаментов под каркас, монтаж всех надземных конструкций здания, включая покрытие и устройство кровли. Только после этого появляется возможность отрывать котлованы и бетонировать фундаменты под технологическое оборудование.

Монтаж зданий тяжелого типа.К таким зданиям относятся цехи заводов тяжелого машиностроения. Здания тяжелого типа имеют сложные конструктивные решения, монтажные элементы большой массы (свыше 100 т).

Монтаж таких зданий, имеющих большие объемы работ (20...30 тыс. т стальных конструкций), часто в стесненных условиях требует применения особо мощного монтажного оборудования, специальных приспособлений и такелажа.

7.2. Конструкции блоков покрытия и способы их сборки.

Конвейерная сборка.

Конструкция блоков покрытия.Блок покрытия — пространственная система, неизменяемость которой обеспечивается за счет наличия горизонтальных и вертикальных связей в конструкции и благодаря «диску», образованному стальным профилированным настилом.

Размеры блоков при модуле 6 м от 12 х 18 до 36x36 м, площадь блоков 216...1300 м2, масса 30...190 т.

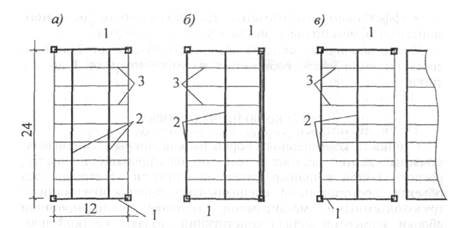

Разновидностей блоков покрытия более 50, основных тенденций их проектирования три (рис. 7.2):

1. Симметричные блоки — в них 2 подстропильные и 2 стропильные фермы со смещением от оси колонн на 3 м;

2. Квазисимметричные блоки — в них 2 подстропильные и 3 стропильные фермы, из них две крайние — облегченные, расположенные по осям колонн и рассчитываемые исходя из меньшей грузовой площади;

3. Несимметричные блоки — в них отсутствует одна из ферм (подстропильная или стропильная).

Рис. 7.2. Типы блоков покрытия:

а, б — блоки с симметричной структурой; в — несимметричный блок; 1 — подстропильная ферма; 2 — стропильная ферма; 3 — прогоны

Способы сборки блоков покрытия. В практике строительства нашли применение три способа сборки блоков — поточно-стендовый, конвейерный и стендово-конвейерный.

При поточно-стендовом способе сборочную линию собирают из ряда стационарных стендов, на которых выполняется последовательно весь комплекс работ от начала укрупнения металлоконструкций до устройства кровли. Стенды располагают в непосредственной близости от возводимого здания и, одновременно, складов металлоконструкций и строительных материалов. Стенды оборудуют подмостями и грузоподъемными механизмами. Блоки покрытия на стендах в процессе производства работ остаются неподвижными. Работы на стендах выполняют мобильные специализированные звенья монтажников металлоконструкций, строителей и монтажников технологического оборудования. У работников нет постоянного рабочего места, закончив работу на одном стационарном блоке, они перебазируются на другой стенд для производства того же вида работ.

Но эти переходы и перемещение инструментов, материалов и механизмов приводят к значительным потерям рабочего времени, что особенно заметно при большом числе стендов. Но стендовый способ обеспечивает ритмичность — достигается одинаковая продолжительность работ на блоках. Готовые блоки транспортируют и монтируют обычным порядком в соответствии с предусмотренной механизацией этих работ.

Предварительное укрупнение конструкций в блоки при производстве монтажных работ имеет ряд достоинств:

• незначительные материальные и трудовые затраты на устройство поточно-стендовой линии;

• увеличение выработки рабочих в 1,3...7 раз;

• высокая экономическая эффективность по сравнению с поэлементным монтажом на проектных отметках;

• возможность использования менее дорогих монтажных кранов с меньшей грузоподъемностью для сборки блоков;

• исключение опасных верхолазных работ по сборке, так как она осуществляется на земле или на стендах, оснащенных подмостями;

• увеличение массы одного подъема;

• значительное повышение качества работ благодаря доступности постоянного контроля;

• сокращение общей продолжительности работ, так как можно увязать продолжительность изготовления одного укрупненного блока с продолжительностью его монтажа;

• эффективно используется грузоподъемность основного монтажного механизма и исключаются его простои.

Число сборочных стендов обычно колеблется от 2 до 6, и соответственно число собираемых на них блоков от 1 до 5 в сутки.

Конвейерная сборка. Сущность метода в том, что на отдельной площадке, расположенной в непосредственной близости от строящегося объекта, оборудованной специальными приспособлениями и грузоподъемными механизмами, методом пооперационной сборки элементов металлоконструкций создают жесткий пространственный блок покрытия определенного размера. Процесс укрупнения блока разделяют на ряд этапов с выполнением на каждом из них определенной части сборочных работ.

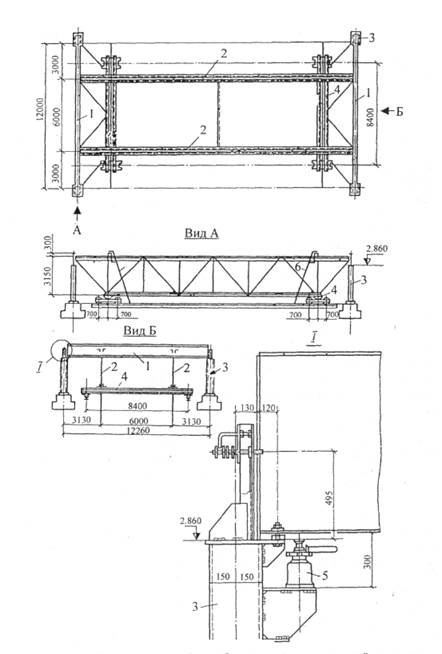

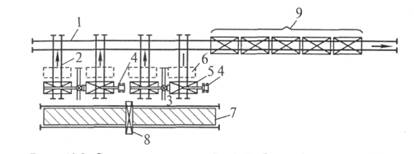

На первой стоянке конвейера (рис. 7.3) жестко заделаны четыре стальные стойки (оголовки колонн). Первая стоянка оборудована стендом, который обеспечивает большую точность геометрических размеров установленных двух подстропильных и стропильных ферм и позволяет жестко закрепить их между собой. Собранный блок с помощью домкратов поднимают на высоту 10...15 см, с «нулевой» стоянки по рельсовым путям подкатывают четырехколесную балансирную тележку (по два колеса с каждой стороны) или две независимые двухосные тележки, блок опускают на них и закрепляют. Дальнейшее перемещение блока по конвейеру будет осуществляться на этой тележке.

Все тележки конвейера соединены между собой, все блоки с одной стоянки на другую перемещают по рельсовым путям одновременно через равные промежутки времени, на одинаковое расстояние с помощью электролебедки и полиспаста. Совокупность рельсовых путей, тележек, приспособлений для сборки и перемещения блоков называют конвейером.

Продолжительность операций, выполняемых на каждой стоянке, должна быть одинаковой, в противном случае невозможно соблюсти постоянный ритм сборки, т. е. равный интервал времени между перемещениями блоков с одной стоянки на другую.

Собранную на первой стоянке конструкцию перемещают на вторую стоянку, где продолжают сборку, а на освободившемся месте приступают к сборке конструкций следующего блока. Места конвейера, на которых выполняют отдельные этапы сборки, называются стоянками конвейера.

Рис. 7.3. Кондуктор для сборки блока покрытия на первой стоянке

конвейера:

1 — подстропильные балки; 2 — стропильные фермы; 3 — стойка кондуктора; 4 — конвей ерные тележки; 5 — винтовой домкрат; 6 — монтажная лестница с площадкой

Стоянка — рабочее место для выполнения определенного строительного процесса — оснащается для максимальной механизации работ кондукторами, подмостями, средствами малой механизации, высокопроизводительным оборудованием и электрифицированным инструментом.

В зависимости от конструктивного решения блока покрытия на первых 3...6 стоянках выполняют сборку стальных конструкций блока покрытия: стропильных и подстропильных ферм, связей, прогонов, укладку и закрепление стального профилированного настила, светоаэрационных фонарей. На по следующих стоянках заполняют межферменное пространство, окрашивают конструкции, устраивают кровлю, прокладывают промышленные проводки.

Стоянки конвейерной линии обустраивают стационарными подмостями и переходными мостиками, конструкции которых зависят от вида выполняемых работ. Одновременно передвигаясь на тележках по рельсовым путям, каждый собираемый блок проходит рабочие стоянки конвейера, где кроме сборки металлоконструкций и окраски последовательно выполняются работы по монтажу санитарно-технического оборудования, электроаппаратуры и вентиляционных трубопроводов, а также общестроительные работы по устройству кровли и остеклению. На последней стоянке осуществляют приемку укрупненных блоков.

Такие блоки покрытия, сходя с конвейера, приобретают полную строительную готовность и после их приемки транспортируются в зону монтажа, где краном соответствующей грузоподъемности или другими средствами их устанавливают в проектное положение. Освободившиеся тележки перемещают к началу конвейера.

Продольное расположение блоков на конвейере позволяет применить для их сборки краны с меньшим вылетом стрелы, а следовательно, и меньшей грузоподъемности, но увеличивает длину конвейерной линии и протяженность рельсовых путей. Поперечное расположение блоков уменьшает длину конвейера, но требует применения кранов большей грузоподъемности и с более длинной стрелой.

Для обеспечения безопасности при одновременной работе нескольких кранов, обслуживающих конвейерную линию, их максимальное сближение должно исключать аварийные ситуации при поворотах стрел навстречу друг другу. С этой целью на опасных участках предусматривают стоянки, на которых выполняют работы, для которых не требуется крановое оборудование. Обычно для сборки стальных конструкций и их окраски при продольном расположении на конвейере требуется 8...10 стоянок, для устройства кровли и монтажа промышленных проводок — до 6 стоянок. Таким образом, общая длина конвейера в среднем достигает 16 стоянок.

Место расположения конвейера относительно строящегося здания зависит от конфигурации этого здания, наличия свободных площадей (территории), возможности размещения рядом с конвейерной линией склада стальных конструкций, материалов для общестроительных и специальных работ. Если возводится комплекс зданий, может быть запроектирован вариант, когда конвейер будет обслуживать несколько возводимых зданий, при стесненной территории конвейер может быть расположен в одном из пролетов возводимого здания.

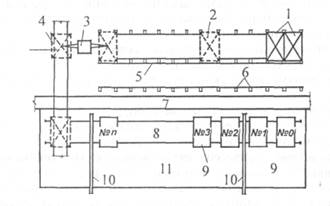

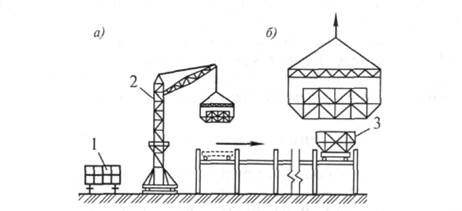

Особенности конвейерной сборкивключают в себя (рис. 7.4):

• создание зоны конвейерной сборки, оснащенной кондукторами для обеспечения устойчивости и геометрической неизменяемости блока;

• крановые пути и тележки для транспортирования собираемых блоков;

• подмости и другая оснастка для удобства сборки;

• складская зона, расположенная параллельно конвейеру, для сортировки, промежуточного укрупнения конструкций и подачи их в зону сборки на конвейере;

• применение специального оборудования для транспортировки блоков по конвейеру и установки их в проектное положение;

• разбивка комплекса работ по изготовлению каждого блока на отдельные циклы производства монтажных, общестроительных и специальных видов работ;

• специальные виды работ для монтажа технологических трубопроводов, вентиляционных шахт, коробов и воздуховодов, трубопроводов для внутреннего водостока и закрепление необходимого электротехнического оборудования.

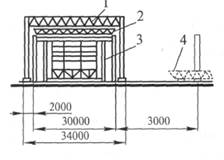

Рис. 7.4. Общая схема организации работ «конвейер—блочный монтаж»:

1 — смонтированные блоки покрытия; 2 — перемещение блока на установщике к месту установки; 3 — кран для перестановки блока с тележки на установщик; 4 — транспортная тележка с блоком; 5 — ранее смонтированные подкрановые балки с рельсами; 6 — колон ны каркаса здания; 7—дорога для доставки на конвейер материалов и конструкций; 8 — конвейер; 9 — стоянки конвейера; 10 — козловые краны для обслуживания конвейера; 11 — склад материалов и конструкций при конвейере

Преимущества сборки блоков на конвейере:

• существенное повышение производительности труда за счет специализации рабочих мест, разбивки работ на сложные операции, которые в свою очередь делятся на простые;

• ритмичность и поточность производства работ;

• максимальная механизация строительно-монтажных работ (возле рабочих мест размещают инструмент, материалы и конструкции, специальную рабочую оснастку);

• перемещение блока от стоянки к стоянке специальным тележечным конвейером.

В зависимости от конструктивного решения блока, насыщенности его технологическим оборудованием, распределения выполняемых процессов по стоянкам число стоянок может изменяться от 7 до 16. По трудоемкости процессов на каждой стоянке определяется единый ритм перемещения конвейера и численность рабочих. Для зимних условий над отдельными стоянками конвейера (окраска конструкций, устройство кров ли и т. д.) устраивают тепляки.

Основные принципы разбивки всего цикла работ на конвейере на отдельные участки или стоянки:

• максимальная численность рабочих на одной стоянке 10 чел.;

• однотипность выполняемых работ;

• возможность выполнить весь объем работ на стоянке за время перемещения конвейера — 2, 3 или 4 ч.

Распределение процессов на конвейере с 16 стоянками:

Стоянка№ 1.Сборка подстропильных и стропильных ферм на тележке конвейера, оборудованной сборочным шаблоном.

Стоянка№ 2. Монтаж прогонов, вертикальных и горизонтальных связей.

Стоянка№ 3.Монтаж ферм аэрационных фонарей.

Стоянка№ 4.Монтаж остальных конструкций аэрационного фонаря, установка лесов и подмостей для отделочных работ, очистка металлоконструкций перед окраской. Монтаж сантехнического, электротехнического, вентиляционного оборудования, технологических коммуникаций ведут параллельно с монтажом металлоконструкций, продолжительность этих работ на стоянке № 3 — 1 ч, на стоянке № 4 — 2 ч.

Стоянка№ 5. Грунтовка поверхностей, первая покраска эмалью.

Стоянка№ 6.Вторая и третья покраски эмалью, разборка подмостей.

Стоянка№ 7. Укладка профнастила на окрылках блока. Кран обслуживает стоянки 7 и 8.

Стоянка№ 8.Укладка профнастила на фонаре.

Стоянка№ 9.Устройство карнизных свесов и примыканий к фонарям.

Стоянка№ 10(резервная). Технический осмотр собранного блока, устранение недоделок, сдача блока под устройство кровли.

Стоянка№ 11.Устройство паро- и теплоизоляции. Бригада состоит из четырех звеньев.

Стоянка№ 12.Устройство основного гидроизоляционного ковра и сверху — защитного слоя. Бригада — 4 звена.

Стоянка№ 13.Примыкание кровли к фонарю, устройство защитного слоя. Бригада — 3 звена.

Стоянка№ 14.Остекление металлических оконных переплетов, монтаж сантехнических и вентиляционных трубопроводов.

Стоянка№ 15.Монтаж воздуховодов, установка элементов вентиляционных систем, окраска трубопроводов.

Стоянка№ 16.Завершение всех специальных работ, монтаж электрооборудования и установка всей арматуры. Устранение обнаруженных дефектов и недоделок по всем видам работ.

Так, для конвейера с 16 стоянками было заготовлено 20 те лежек с двумя осями на колею 840 см, из них 16 тележек — на стоянках конвейера, одна — на подкатке под блок на стоянке № 1, одна — на путях возврата, две тележки — в резерве.

При сборке стальных конструкций на конвейере в среднем занято до 50 монтажников в каждую смену, задействован большой парк монтажных механизмов. При вынужденных остановках конвейера монтажники несут значительные потери рабочего времени, ритм работы конвейера сбивается. Эти недостатки устраняются при стендово-конвейерной сборке блоков.

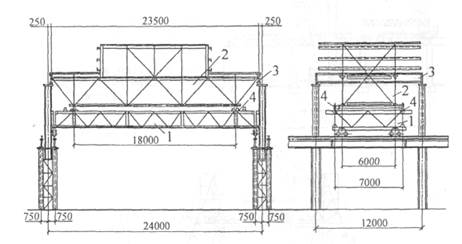

При этом методе укрупнение блоков покрытия на стендах не зависит от работы всех остальных смежников. Сборка блоков на стенде опережает ритм конвейера и создает возможность накопления собранных блоков в начале конвейерной линии, на которой в этом случае выполняются работы всех смежных организаций, которые доводят блоки до полной строительной готовности. Стенды работают отдельно от конвейера, и их число при необходимости может быть увеличено или уменьшено (рис. 7.5).

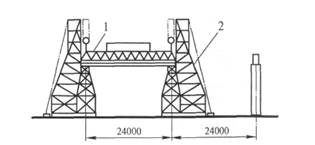

Рис. 7.5. Схема стендово-конвейерной сборки блоков покрытия:

I — пути конвейерной линии; 2 — поперечные пути; 3 — основной монтажный кран; 4 — вспомогательный кран; 5 — стенды сборки блоков покрытия; 6 — накопитель блоков покрытия; 7 — склад конструкций; 8 — козловой кран; 9 — стоянки на конвейере для вы полнения общестроительных работ

Конвейерная линия, в зависимости от местных условий, может быть расположена параллельно или перпендикулярно продольному фасаду. При отсутствии свободной территории, примыкающей к строящемуся зданию и пригодной для развертывания конвейера, он может быть размещен в одном из пролетов строящегося корпуса и будет обслуживаться технологическими мостовыми кранами, смонтированными в пролете до начала работ на конвейере. Готовыми блоками покрытия в первую очередь закрывают этот пролет, что создает благоприятные условия для выполнения кровельных, стекольных и окрасочных работ на блоках, собираемых на конвейере.

Склад металлоконструкций располагают вдоль конвейера для приемки, сортировки и частичного укрупнения металлоизделий. Между складом и конвейером устраивают автодорогу с покрытием из специальных дорожных плит для транспортирования грузов автотранспортом, передвижения самоходных кранов, осуществляющих монтаж на конвейере. Склад обычно дополнительно обслуживают 2...3 козловых крана. Эти краны очень тихоходны и не в состоянии обслуживать сам конвейер, но для погрузочно-разгрузочных работ они вполне приемлемы.

Склады отдельных материалов и конструкций примыкают к автодороге и располагаются в непосредственной близости от стоянок конвейера с соответствующим набором работ.

При конвейере, расположенном в одном из пролетов строящегося здания, блоки необходимо перемещать в пролете узкой стороной, размер примыкающего склада также будет ограничен.

7.3. Способы блочного монтажа.

Достоинства и применимость метода.

Конвейерную сборку и крупноблочный монтаж выполняют различными методами, которые могут отличаться применяемым оборудованием и расположением конвейерной линии.

Полностью готовый блок с помощью передаточной тележки переставляют на пути поперек конвейера и перемещают вперед с помощью электролебедки.

На выбор подъемно-транспортных механизмов для перемещения блоков вдоль пролета к месту установки влияют следующие факторы:

• масса блока;

• насыщенность подземной части здания фундаментами под оборудование, коммуникациями в период их возведения, способ их возведения (открытый или закрытый) и др.

Исходя из этих основных критериев, разработаны две основные схемы перемещения блока с конвейера:

• блок с помощью подъемно-транспортных механизмов, оборудования и устройств перемещают к месту установки по наземным путям, где его поднимают и устанавливают в проектное положение;

• блок поднимают с конвейера, опускают на несущие конструкции каркаса здания — подкрановые балки или подстропильные фермы и перемещают по ним надвижкой в проектное положение.

Разработаны и применяются следующие способы транспортирования готового блока вдоль пролета:

• низким установщиком, перемещающимся по подкрановым балкам;

• тяжелым башенным краном, перемещающимся в среднем из трех пролетов по рельсовым путям, или самоходным гусеничным краном большой грузоподъемности;

• специальным подъемным устройством;

• высоким установщиком, перемещающимся по собственным рельсовым путям в каждом пролете;

• высоким установщиком на пневмоходу;

• низким установщиком, перемещающимся по заранее смонтированным подстропильным балкам или фермам;

• большепролетным козловым краном, позволяющим монтировать блоки в трех пролетах без установщика.

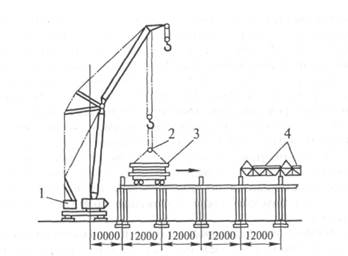

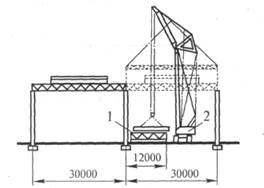

Подъем блока с тележки конвейера осуществляется краном с помощью балочных траверс—распорок. Захватывают блок двухветвевыми стропами через башмаки, закрепленные болтами за верхние пояса концов подстропильных ферм (рис. 7.6). Поясним основные схемы монтажа блоков покрытия полной строительной готовности.

Рис. 7.6. Схемы перемещения блоков покрытия с конвейера на установщик:

а — перемещение укрупненного блока с конвейера на низкий установщик; б — строповка блока; 1 — готовый блок покрытия перед подачей в зону установки; 2 — перестановка блока на установщик; 3 — перемещение блока вдоль пролета к месту установки

1. Блоки покрытия укрупняют на конвейере, подают по рельсовым путям конвейерной линии к монтируемому пролету. Монтажным краном блок поднимают с тележки, переставляют на установщик, который перемещается по рельсам на подкрановых балках, транспортируют к месту монтажа и опускают на опорные площадки колонн (рис. 10.7). Блок ставят в проектное положение путем опускания его с помощью домкратных устройств установщика.

Рис. 10.7. Монтаж блоков покрытия, схема «монтажный

кран — установщик»:

1 — монтажный кран; 2 — траверса; 3 — блок покрытия на установщике; 4 — ранее установленные блоки

Установщикпредставляет собой пространственную конструкцию, подобную мостовому крану, оборудованную домкрата ми для вертикального перемещения установленного на нем блока покрытия (рис. 7.8).

Рис. 7.8. Установщик для подачи и монтажа блоков: 1 — установщик; 2 — блок; 3 — подстропильная балка блока; 4 — домкратное устройство

На установщике блок, расположенный на четырех домкратах, перемещают вдоль пролета выше колонн, на рабочее место его опускают при синхронной работе всех домкратов. Блок опускают на оголовки колонн и соединяют с ранее смонтированными блоками. Конструкция установщика позволяет осуществлять выверку и рихтовку в плане устанавливаемого блока. Освободившийся установщик перемещается в торец пролета для приемки очередного блока. В последней ячейке пролета установщик краном переставляют в соседний пролет, а крайний блок устанавливают на место

непосредственно монтажным краном. Это наиболее распространенный вариант перемещения блоков. При массе блоков покрытия 30...45 т блок, установленный на низкий установщик, перемещают в проектное положение с помощью лебедки.

2. Блоки покрытия подают в рабочую зону монтажного крана. Монтажный кран на рельсовом ходу перемещается в среднем из трех монтируемых пролетов (рис. 7.9). Кран выбирают по техническим характеристикам, которые обеспечивают подъем и установку блоков покрытия в этих пролетах.

Рис. 7.9. Монтаж блока покрытия самоходным

краном: 1 — устанавливаемый блок покрытия; 2 — траверса; 3 — монтажный кран

3. Блоки поднимают и устанавливают на установщик с помощью специального подъемного устройства (рис. 7.10). Установщик перемещается по подкрановым путям и в месте установки блока опускает его в проектное положение с помощью домкратов.

Рис. 7.10. Монтаж блоков покрытия, схема «подъемное

устройство — установщик»: 1 — блок покрытия на установщике; 2 — подъемное устройство

Блок с помощью портального перегружателя поднимают и устанавливают на наземный установщик, который, перемещаясь по рельсовым путям вдоль пролета, монтирует блоки покрытия (рис. 7.11).

4. Блок устанавливают на специальный транспортный портал, перемещают к рабочему пролету и переставляют на установщик.

5. Блоки монтируют на специальном стенде, расположенном у места подъема. Укрупненный блок полной строительной готовности поднимают и устанавливают в проектное положение монтажным краном, которым также, при необходимости, перемещают стенд на новую позицию (рис. 7.12).

Рис. 7.11. Монтаж блоков покрытия наземным установщиком:

1— портальный перегружатель; 2 — блок покрытия на установщике; 3 — наземный установщик; 4 — блок покрытия на конвейерной тележке

Рис. 7.12. Монтаж блока покрытия с переставляемого стенда: 1 — блок покрытия на стенде; 2 — монтажный кран

6. На конвейерной линии осуществляется только сборка металлоконструкций блока, установка таких блоков может осуществляться одним из первых четырех методов.

7. На специальных стендах металлические конструкции блока укрупняют и складируют отдельно от конвейера, но в непосредственной близости от него. По мере необходимости укрупненные блоки перемещают на конвейер для устройства кровли и монтажа промышленных проводок. При этом методе работа монтажников не зависит от перебоев в работе конвейера и гарантированно обеспечивает любой ритм его работы. При необходимости число стендов для сборки металлоконструкций может быть увеличено.

Из рассмотренных выше методы монтажа 1 и 2 широко применяют на практике, несмотря на значительные простои тяжелых монтажных кранов, в задачу которых входит только подъем и установка в проектное положение блока покрытия. На такую установку обычно затрачивается 1,5...2 ч. При ритме работы конвейера 3...4 ч на блок монтажный кран будет простаивать более 50% рабочего времени. Кроме того, перебазирование, демонтаж и монтаж крана, устройство подкрановых путей являются трудоемкими и дорогостоящими операциями, они могут окупиться только при большом объеме работ. Поэтому есть тенденция применять для этих целей козловые краны, предпочтение следует отдавать бескрановым методам монтажа (краны-укосины, портальные или мачтовые устройства), которые часто оказываются более эффективными.

Достоинства и применимость метода. Конвейерная сборка объемных элементов покрытия вблизи строящегося здания позволяет благодаря разделению всех работ на отдельные операции осуществлять их выполнение в основном на земле, а не на высоте, с высокой степенью механизации, узкой специализацией рабочих, резко поднять производительность труда.

Достоинства конвейерной сборки и блочного монтажа:

• использование блоков покрытия полной строительной готовности, собранных на земле;

• применение легких металлических конструкций для несущей части блока и покрытия (металлические фермы, структуры, профилированный настил) вместо тяжеловесного железо

бетона;

• использование легкого плитного или рулонированного утеплителя и отсутствие необходимости устройства цементной стяжки и гравийной посыпки;

• создание в результате сборки блоков покрытия элементов, легко транспортируемых и монтируемых современными механизмами или средствами вертикального транспорта;

• перенос максимального объема работ на конвейер, где у рабочего есть постоянное рабочее место, под рукой необходимая оснастка, материалы и конструкции. На земле в более комфортных условиях по сравнению с работой на высоте значительно сокращаются трудозатраты на сборке блоков из металлоконструкций, установке инженерных коммуникаций, устройстве кровли, стекольных и окрасочных работах. Конвейер — разновидность заводской технологии, когда исполнители имеют постоянные рабочие места, а продукция (собираемые блоки покрытия) перемещается;

• специализация — еще один важный критерий максимальной производительности труда, благодаря которой продолжительность возведения покрытий по ряду смонтированных объектов сократилась в 1,8...2 раза. За смену монтируется на высоте от 2 до 4 готовых блоков;

• снижение сверхтрудоемких верхолазных работ на 90%, что в свою очередь приводит к повышению производительности труда, качества работ и улучшает безопасность труда рабочих. Работы выполняются в стационарных условиях, имеется возможность использовать удобные приспособления и инструмент;

• освобождение пролетов зданий от тяжелых монтажных кранов, что позволяет значительно раньше в этих пролетах выполнять и завершать работы нулевого цикла — бетонирование фундаментов под технологическое оборудование, технологические каналы, туннели, встроенные помещения и т. д.;

• выполнение всех работ не последовательно, как на стенде, а параллельно, одновременно на всех стоянках конвейера, уровень совмещения работ оказывается несравненно выше. Необходимые заготовительные и подготовительные процессы можно выполнять рядом с конвейером. Трудоемкость на конвейере по сравнению со стендовым методом на разных объектах снижается в 1,3...1,8 раза;

• поточность работ не только на конвейере, но и в целом на объекте. Под ритм конвейера нужно готовить отдельные пролеты здания, а значит выполнять работы нулевого цикла, установку колонн, подкрановых балок, рельсов по ним, в этом же ритме можно организовать все последующие работы;

• выполнение не любых из возможных объемов работы, а тех, которые подготавливают фронт работ для других исполнителей. В частности, организации, монтирующие специальное и технологическое оборудование, включаются в работу на более ранней стадии строительства в процессе изготовления блоков покрытия, не дожидаясь завершения монтажа каркаса;

• возможность выполнения кровельных и отделочных работ в «тепляках».

Таким образом, трудозатраты при конвейерном методе монтажа в 2 раза меньше, чем при поэлементном.

Основными предпосылками для применения метода конвейерной сборки и блочного монтажа являются:

• достаточно большие размеры здания (минимальная площадь 15 тыс. м2);

• единое конструктивное решение блоков покрытия;

• наличие в здании пролетов большой длины, параллельных друг другу, а также мостовых кранов во всех пролетах здания, а следовательно, и подкрановых путей;

• одинаковая высота пролетов;

• облегченная конструкция покрытия и кровли (стальной профилированный настил и эффективный утеплитель);

• сжатые сроки строительства, достаточная интенсивность финансирования;

• возможность поточного ведения всех строительных работ;

• применение оборудования, оснастки и приспособлений, которые могут быть многократно использованы на других подобных объектах.

Наиболее важной предпосылкой является монтаж опережающими потоками колонн, подкрановых балок и рельсовых путей по ним самоходными, обычно гусеничными кранами. Эти элементы каркаса следует изготавливать с повышенной точностью, торцы и опорные части при необходимости фрезеруют. Независимо от принятого метода возведения здания монтаж колонн и подкрановых балок необходимо осуществлять самостоятельными стреловыми самоходными кранами параллельно с устройством конвейера. К началу работы конвейера должны быть смонтированы колонны и балки не менее чем в одном пролете. Конвейерный способ сборки и крупноблочного монтажа — принципиально новый метод организации строительно-монтажного производства. Технико-экономический эффект достигается не только на монтаже металлоконструкций, но главным образом, на других видах общестроительных и специальных работ. Данный метод создает широкие возможности для совмещения и механизации строительно-монтажных работ, повышает культуру производства и качество работ.

Конвейерный метод объединяет крупноблочный монтаж, позволяющий сократить сроки строительства и самый производительный способ укрупнительной сборки — сборку на конвейере. Данный метод монтажа одноэтажных производственных зданий блоками полной строительной готовности обладает рядом преимуществ, важнейшие из которых:

• сокращение сроков строительства;

• повышение качества строительно-монтажных работ;

• повышение производительности труда,

• улучшение условий труда рабочих и ИТР;

• значительное уменьшение опасных верхолазных работ. Выбор вариантов монтажа здания.При разработке ППР и выборе основного варианта монтажа рассматривают для сравнения поэлементный, блочный и конвейерно-блочный варианты. Кроме этого учитывают конкретные условия строительной площадки, наличие требуемого парка строительных механизмов, оборудования, приспособлений. Выбранный вариант дол жен быть экономичнее остальных и обеспечивать выполнение строительно-монтажных работ в наиболее сжатые сроки.

Если в качестве основного варианта принят монтаж здания с применением конвейера, проект должен быть обоснован экономически. При невозможности создания конвейера по этим причинам рассматривают вариант мини-конвейера, при котором укрупняют только стальные конструкции собственно блоков покрытия с устройством профилированного настила. В отдельных случаях и при наличии необходимого кранового оборудования может быть экономически оправданным проектирование блочного монтажа с укрупнением блоков на переносном стенде.

Технико-экономические подсчеты показали, что крупно блочный монтаж с предварительной сборкой блоков покрытия — это совершенная и прогрессивная форма технологии монтажа, которую следует развивать и совершенствовать.

Конвейерный метод позволяет значительно сократить сроки строительства по сравнению с поэлементным монтажом

Укрупнение конструкций не всегда экономически оправдано. Оно нерационально, если габариты монтируемого объекта незначительны. Эффект от ускорения монтажных работ при сборке элементов в блоки может появиться, если дополнительный кран будет занят на укрупнении конструкций в блоки, а основной кран большой грузоподъемности — только на монтаже блоков. Затраты на использование вспомогательного крана должны покрываться экономией за счет сокращения срока монтажных работ, выполняемых основным краном.

Совершенствование конвейерно-блочного монтажа покрытия одноэтажных зданий позволило считать целесообразным применение сборочного конвейера при площадях зданий 25... 15 тыс. м2.

Дата добавления: 2015-02-05; просмотров: 4632;