Термины и определения. Классификация

Дисциплина «Детали машин (приборов) и основы конструирования» являются первым из расчетно-конструкторских курсов, в котором изучают основы проектирования машин и механизмов.

Как самостоятельная научная дисциплина курс «Детали машин» оформился к 80-м годам XIX века. В это время он был выделен из общего курса построения машин. До этого расчеты машин элементарный характер. Студенты изучали все вопросы машиностроения в общем курсе построения машин. Развитие машиностроения и теории расчета машин сделало этот курс чрезвычайно обширным, а общее обучение – нецелесообразным. Поэтому курс построения машин был расчленен на ряд общетехнических и специальных дисциплин.

В России первый курс под названием «Детали машин» написан в 1881 г. проф. В. Л. Кирпичевым (1845–1913). В дальнейшем этот курс получил свое развитие в трудах проф. П. К. Худякова (1857–1936), А. И. Сидорова (1866–1931), М. А. Саверина (1891–1952) и др. Из курсов, написанных зарубежными учеными, переведены на русский язык и широко использовались труды К. Баха и Ф. Ретшера.

В зависимости от сложности и габаритов, всякий продукт машиностроения состоит из конечного числа объектов. В соответствии со стандартом для обозначения этих объектов используются ниже следующие термины.

Изделие – это согласно ГОСТ 2.101-68 любой предмет (или набор предметов), подлежащий изготовлению на предприятии.

Механизм – система тел, предназначенная для преобразования движения одних твердых тел в необходимые движения других тел.

Машина – механическое устройство, совершающее движения с целью преобразования энергии, материалов и информации, например двигатель внутреннего сгорания, прокатный стан, арифмометр. ЭВМ, с точки зрения машиностроения, не может называться машиной, так как не имеет деталей, совершающих механические движения.

Деталь – это изделие, изготовленное из однородного материала без применения сборочных операций, например винт, гайка, вал, шкив, литой корпус.

Сборочная единица– изделие, составные части которого соединены между собой в процессе сборочных операций (свинчиванием, сочленением, клепкой, сваркой и т. д.), например ручка, подшипник, стол, автотракторный двигатель, коробка передач, сварной корпус.

Сборочная единица, которая может собираться отдельно от других составных частей изделия, называется узлом. Укрупненный, обладающий полной взаимозаменяемостью узел, выполняющий определенную функцию, называется машинным агрегатом (например, электродвигатель), а метод компоновки промышленных изделий из отдельных агрегатов называется агрегатированием. Агрегатирование значительно упрощает проектирование, сборку, эксплуатацию, ремонт и модернизацию изделий.

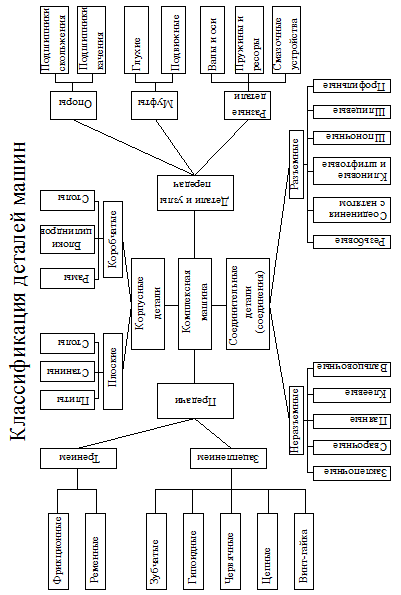

Многие детали и узлы различных машин похожи, имеют одинаковое функциональное назначение, поэтому их называют деталями общего назначения и именно они являются объектом изучения в настоящем курсе. Детали, характерные только для некоторых типов машин (например, пропеллеры самолетов, гребные винты судов, лопатки турбин, шатуны, коленвалы и поршни двигателей и т. п.), называются деталями специального назначения и рассматриваются в специальных дисциплинах.

Комплекс – два и более изделия, не соединенные сборочными операциями, но предназначенные для выполнения взаимосвязанных эксплуатационных функций, например поточная линия станков, телефонная станция.

Комплект – два и более изделия, не соединенные сборочными операциями и предназначенные для выполнения вспомогательных функций, например комплект запасных частей, измерительного инструмента, записывающей аппаратуры.

Основные требования к конструкции деталей машин. Совершенство конструкции детали оценивают по ее надёжности и экономичности. Под надежностью понимают свойство изделия сохранять во времени свою работоспособность. Экономичность определяют стоимостью материала, затратами на производство и эксплуатацию.

Работоспособность (ГОСТ 27.002–89) узлов и деталей машин – состояние, при котором сохраняется способность выполнения заданных функций в пределах параметров, установленных нормативно-технической документацией.

Основные критерии работоспособности и расчета деталей машин – прочность, жесткость, износостойкость, коррозионная стойкость, теплостойкость, виброустойчивость. Значение того или иного критерия для данной детали зависит от ее функционального назначения и условий работы. Например, для крепежных винтов главным критерием является прочность, а для ходовых винтов – износостойкость. При конструировании деталей их работоспособность обеспечивают в основном выбором соответствующего материала, рациональной конструктивной формой и расчетом размеров по главным критериям.

Прочность – главный критерий работоспособности большинства деталей машин без поломок при постоянной (статической) и переменной нагрузке. Непрочные детали не могут работать. Следует помнить, что разрушения частей машины приводят не только к простоям, но и к несчастным случаям. Прочность при статической нагрузке – это способность детали сохранить работоспособность без поломок при максимальной нагрузке, на которую она рассчитана. Прочность при переменной нагрузке – это способность сохранить работоспособность без поломок в течение заданного времени и при всех видах действующих на деталь нагрузок.

Жесткость – способность тела или конструкции сопротивляться деформированию.

Износостойкость – критерий работоспособности трущихся деталей в течение времени. От износа деталей существенно зависит стоимость эксплуатации в связи с необходимостью периодической проверки их состояния и проведения ремонта с целью восстановления работоспособности.

Теплостойкость – сохранение работоспособности и прочности деталей в условиях рабочих температур.

Виброустойчивость – сохранение работоспособности деталей и машин в нужном диапазоне режимов с допустимыми колебаниями и без резонанса.

Надежность (ГОСТ 27.002–89) – свойство объекта (машин, механизмов и деталей) выполнять заданные функции, сохраняя во времени значения установленных показателей в нужных пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, ремонта, хранения и транспортирования.

Безотказность – свойство объекта непрерывно сохранять работоспособность в течение некоторого времени или некоторой наработки.

Отказ – это событие, заключающееся в нарушении работоспособности объекта.

Долговечность – свойство машины (механизма, детали) сохранять работоспособность до наступления предельного состояния при установленной системе технических обслуживании и ремонтов. Под предельным понимается такое состояние объекта, когда дальнейшая эксплуатация становится экономически нецелесообразной или технически невозможной (например, ремонт обходится дороже новой машины, детали или может вызвать аварийную поломку).

Ремонтопригодность – свойство объекта, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения отказов и повреждений и устранению их последствий в процессе ремонта и технического обслуживания.

Сохраняемость – свойство объекта сохранять работоспособность в течение и после хранения или транспортирования.

Чертежи деталей и сборочных единиц обязательно имеют технические требования на изготовление. Чертежи сборочных единиц дополнительно снабжаются технической характеристикой и подетальной спецификацией (отдельный текстовый документ).

Задача курса «Детали машин и основы конструирования» заключается в том, чтобы исходя из заданных условий работы детали или сборочной единицы, изложить научно-обоснованные методы и правила их проектирования и конструирования. При этом принятый метод должен обеспечить выбор наиболее рациональных форм, размеров, материала, степени точности и качества изделия.

1.2. Основные сведения о проектировании

и конструировании

Разработка новых изделий осуществляется инженерно-техническим персоналом путем проектирования и конструирования. Если производство изделий есть их изготовление по имеющемуся описанию, то проектирование – это процесс получения такого описания. Проектирование предшествует конструированию и представляет собой поиск научно-обоснованных, технически осуществимых и экономически целесообразных инженерных решений. Проектирование это выбор некоторого способа действий, в частном случае – это создание системы, способной решить поставленную задачу.

Конструированием создается конкретная, однозначная конструкция изделия. Конструкция – это устройство, взаимное расположение частей и элементов машины, прибора, определяющееся его назначением. В процессе конструирования создаются изображения и виды изделия, выбирается материал, устанавливаются требования к шероховатости поверхностей, создается техническая документация. Конструирование опирается на результаты проектирования и уточняет все инженерные решения, принятые при проектировании.

Проектирование и конструирование, дополняя друг друга, служат одной цели: разработке нового изделия, которое не существует или существует в другой форме. Это виды творческой, умственной деятельности, когда в уме разработчика создается конкретный мыслительный образ, реализуемый затем в конкретной материальной форме на производстве в изделии.

Конструировать [construere] – значит создавать конструкцию механизма, машин, сооружения с выполнением их проектов и расчетов.

Конструктор – лицо, занимающееся созданием конструкций различных устройств и их частей. Он специалист, знающий не только порядок, способы и методы этого создания, но и способы и методы изготовления его составных частей. По ГОСТ 2.101-68 изделием называется любой предмет или набор предметов производства, подлежащих изготовлению на предприятии.

Дата добавления: 2015-01-26; просмотров: 1667;