Структурная схема процесса резания. Классификация методов обработки

ЛЕКЦИИ ПО КУРСУ

РЕЗАНИЕ МАТЕРИАЛОВ

Понятия о системе резания как о совокупности одновременно совершаемых взаимосвязанных процессов

Структурная схема процесса резания. Классификация методов обработки

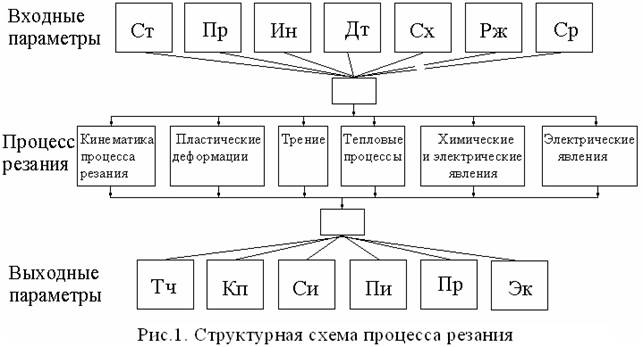

Процесс резания представляет собой совокупность физико-химических явлений, в которую входят кинематика процесса резания, пластические деформации и разрушения в зоне стружкообразования, напряженное состояние инструмента и заготовки, трение, тепловые, химические и др. явления, протекающие на контактных площадках режущего инструмента. Все они вместе взятые тесно связаны между собой и образуют единую систему резания. Структурная схема процесса резания определяет взаимосвязь между входными и выходными параметрами процесса, которые связаны между собой процессом резания (рис.1).

Входные параметры характеризуют систему СПИД – станок, приспособление, инструмент, деталь. Их можно разделить на 2 группы. Первая характеризует заготовку, параметры которой задаются конструктором ( деталь ДТ - ее материал и размеры) и технологом ( способ получения заготовки, припуск, точность). Вторая группа характеризует станок СТ, его параметры, схему обработки СХ, инструмент ИН, режимы резания РЖ , приспособление ПР , технологическую среду СР .

Выходные параметры определяются как результат воздействия процесса резания на заготовку (они определяют ее эксплутационные характеристики: точность ТЧ, качество поверхностного слоя КП (шероховатость, наклеп)) и на инструмент (его стойкость СИ, прочность ПИ), а также характеризуют производительность Пр и экономичность Эк процесса резания.

Процесс резания связывает между собой входные и выходные параметры.

Способ обработки материалов определяется видом энергии подводимой в зону обработки (механической, электрической и др.). Соответственно различают механическую, электроэрозионную, электрохимическую, лазерную и др. виды обработки.

Механическая обработка представляет собой процесс снятия стружки путем внедрения в поверхностный слой обрабатываемой заготовки режущего клина инструмента, который двигается под действием сил привода станка.

Механическую обработку подразделяют на лезвийную и абразивную.

Лезвийная обработка осуществляется одним или несколькими режущими клиньями имеющими правильную геометрическую форму.

Абразивная обработка осуществляется большим количеством абразивных зерен, имеющих неправильную геометрическую форму.

Для осуществления процесса резания при механической обработке необходимо два движения: главное и вспомогательное.

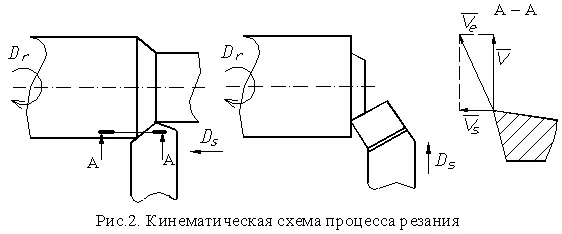

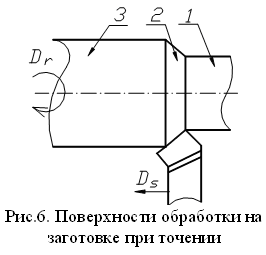

Главное движение Dr определяет скорость снятия материала с заготовки и имеет наибольшую скорость; вспомогательное движение или движение подачи Ds обеспечивает непрерывность врезания режущего инструмента в срезаемый слой заготовки.

Векторная сумма этих двух движений называется результирующим движением резания Де. Соответственно скорости этих движений будем обозначать как V, Vs, Vе.

Совокупность относительных движений инструмента и заготовки, необходимая для получения заданных поверхностей называется кинематической схемой процесса резания (рис. 2).

Большое разнообразие возможных комбинаций процесса резания можно классифицировать по следующим признакам:

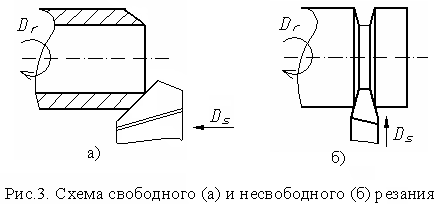

1) По количеству участвующих в процессе резания режущих кромок:

a) свободное резание - в работе принимает участие одна режущая кромка (рис.3, а).

б) несвободное резание – в работе участвуют две и более сопряженных между собой режущих кромок (рис.3, б).

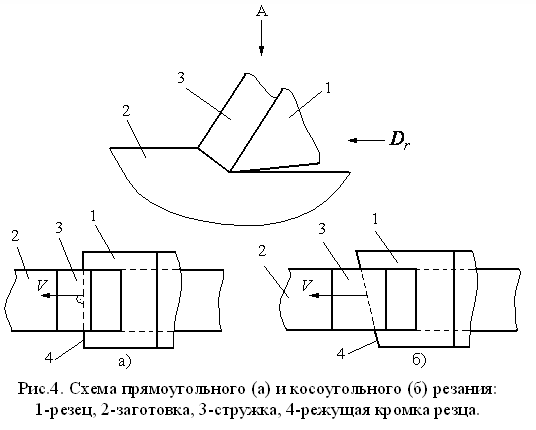

2) По ориентации главной режущей кромки относительно вектора скорости резания (рис. 4):

а) прямоугольное резание, если вектор скорости главного движения перпендикулярен режущей кромке.

б) косоугольное резание, когда вектор скорости главного движения не перпендикулярен режущей кромке.

3) По количеству одновременно участвующих в работе режущих клиньев (лезвий):

a) однолезвийная обработка (точение, строгание);

б) многолезвийная обработка (фрезерование, зенкерование).

4) По форме сечения срезаемого слоя:

a) резание с постоянным сечением срезаемого слоя (точение, сверление);

б) резание с переменным сечением срезаемого слоя (фрезерование).

5) По времени контакта режущего лезвия с обрабатываемой заготовкой:

a) непрерывная обработка (точение);

б) прерывистая обработка (фрезерование).

6) По характеру контактных деформаций стружки:

a) резание без вторичных пластических деформаций;

б) резание со вторичными пластическими деформациями без разрушения контактного слоя стружки;

с) резание со вторичными деформациями контактного слоя стружки и его разрушением (резание с наростом).

7) По непрерывности процесса стружкообразования:

a) резание с образованием сливной стружки;

б) резание с образованием стружки скалывания.

Назначение геометрии режущего инструмента

Геометрия проходного резца

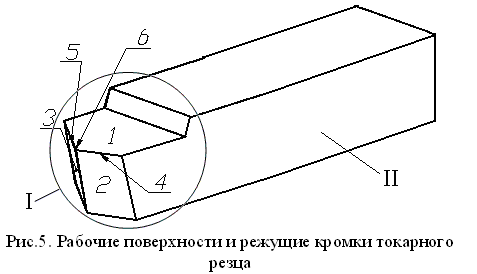

Резец состоит из рабочей части I и тела II, служащего для закрепления его в резцедержателе (рис.5).

Режущая часть образована заточкой следующих поверхностей:

1 – передняя поверхность, поверхность по которой сходит стружка;

2 – главная задняя поверхность;

3 – вспомогательная задняя поверхность;

4 – главная режущая кромка образуется пересечением передней и главной задней поверхностей;

5 – вспомогательная режущая кромка образуется пересечением передней и вспомогательной задней поверхностей;

6 – вершина резца – образуется пересечением главной и вспомогательной режущих кромок.

В процессе обработки на заготовке различают следующие поверхности (рис.6):

1 – обработанная поверхность, поверхность полученная после снятия стружки;

2 – поверхность резания, которая образуется на заготовке непосредственно режущей кромкой инструмента;

3 - обрабатываемая поверхность – поверхность, с которой снимается стружка.

Дата добавления: 2015-01-26; просмотров: 5345;