И конструктивные особенности, классификация, принцип действия

Подвесные конвейеры служат для перемещения разнообразных по форме, габаритным размерам и массе штучных грузов: полуфабрикатов, сборочных единиц и готовых изделий по замкнутому контуру сложной пространственной трассы со скоростью 0,1–45 м/мин. На подвесном конвейере транспортируемые грузы размешаются на подвесках или в коробах, подвешенных к кареткам или тележкам, движущимся вместе с ходовой частью по подвесному направляющему пути [2].

Подвески загружаются и разгружаются на ходу конвейера вручную или автоматически. Во время транспортирования грузы подвергаются различным технологическим операциям (механической очистке в пескоструйных камерах, мойке и травлению в химических ваннах, окраске, сушке, термообработке, складированию, сборке и т. д.).

Подвесные конвейеры применяют в машиностроительной, химической, пищевой и других отраслях промышленности.

Подвесные конвейеры классифицируют по способу соединения тяговой цепи с подвеской, по характеру перемещения грузов:

подвесной грузонесущий конвейер, который имеет каретки с подвесками, прикрепленные к цепи и перемещающиеся по постоянной трассе подвесных путей;

подвесной грузотолкающий конвейер имеет неприкрепленные к тяговой цепи тележки с подвесками, которые движутся по отдельному подвесному пути при помощи толкателей, закрепленных на тяговой цепи и толкающих находящиеся перед ними тележки с грузами. Цепь с каретками и толкателями движется по тяговому подвесному пути, а тележки с грузами – по самостоятельному грузовому пути;

подвесной несуще-толкающий конвейер представляет собой сочетание грузонесущего и толкающего конвейеров. У конвейера такого типа к тяговой цепи прикреплены каретки с крюками-толкателями, подвеска с грузом прикреплена к грузовой тележке и перемещается на одних участках трассы проталкиванием (как у толкающего конвейера), на других – в подвешенном состоянии на крюке каретки (как у грузонесущего конвейера);

подвесной грузоведущий конвейер перемещает напольные тележки с грузом, которые передвигаются по полу склада или цеха. Тележки имеют вертикальную ведущую штангу, взаимодействующую с толкателем каретки, которая соединена с тяговой цепью и перемещается по подвесному пути;

подвесной несуще-грузоведущий конвейер перемещает напольные тележки, шарнирно прикрепленные к каретке, движущейся по подвесному пути. На одних участках трассы тележка перемещается по полу цеха или склада, на других – поднимается и транспортируется в подвешенном состоянии (с одного уровня на другой).

Конструкции всех типов подвесных конвейеров имеют много общего, используются унифицированные тяговые цепи, приводы, поворотные и натяжные устройства. Существенные отличия имеют ходовые пути, тележки и другие специфические сборочные единицы и элементы.

4.4.1.1 Подвесные грузонесущие конвейеры.

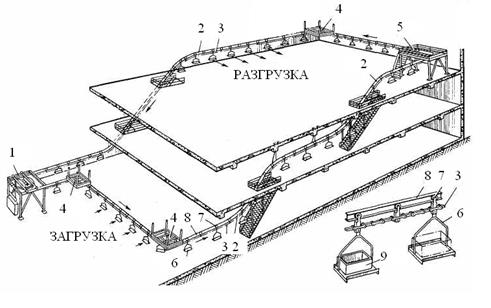

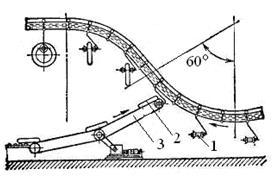

Подвесной грузонесущий конвейер (рис. 4.39) состоит из тягового элемента, замкнутого по контуру трассы, с прикрепленными к нему каретками, к которым шарнирно подвешены подвески с транспортируемыми грузами [1, 2].

Рис. 4.39. Подвесной грузонесущий конвейер:

1 – натяжное устройство; 2 – вертикальные перегибы трассы; 3 – тяговый элемент;

4 – поворотные устройства; 5 – привод; 6 – подвески; 7 – каретки;

8 – подвесной путь; 9 – груз

Тяговый элемент с каретками и подвесками движется при помощи привода по замкнутому подвесному пути, подвешенному к элементам или опорным конструкциям здания. Необходимое натяжение тягового элемента обеспечивается натяжным устройством.

Основными параметрами подвесных конвейеров являются массовая производительность Q (т/ч), штучная производительность Z (шт./ч), скорость цепи v (м/с), шаг цепи tц (м), грузоподъемность каретки Nг (кг). Подвесные конвейеры классифицируются: по характеру привода: одноприводные и многоприводные; по типу тягового элемента: цепные и канатные.

Преимуществами подвесных конвейеров являются: пространственная трасса, позволяющая обслужить полный производственный цикл не только в одном помещении, но и в рядом расположенных зданиях; приспособляемость трассы к возможным изменениям технологического процесса; возможность создания на конвейере запаса изделий; малый расход энергии; возможность широкого применения автоматизации.

Тяговым элементом подвесных конвейеров, расположенных в горизонтальной плоскости служит цепь или канат; для конвейеров с пространственной трассой применяются специальные (разборные) цепи, которые обеспечивают повороты в горизонтальной и вертикальной плоскостях.

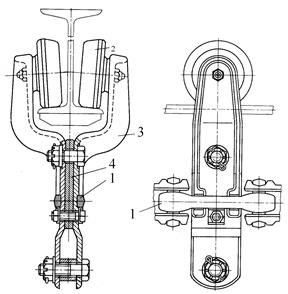

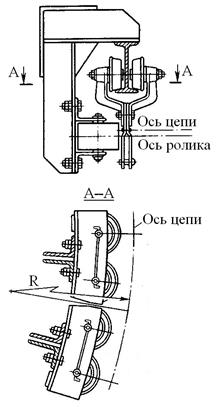

Грузонесущими элементами являются каретки: грузовые (одинарные и траверсные) служат для крепления подвески с грузом и перемещения их по подвесным путям; опорные (поддерживающие) устанавливаются между грузовыми и служат для поддержки цепи и уменьшения ее провеса. Конструкция каретки зависит от типа направляющих путей, по которым она перемещается. Каретка (рис. 4.40) подвесного конвейера состоит из двух катков с консольными осями и подшипниками, кронштейнов и прокладки.

Рис. 4.40. Каретка подвесного грузонесущего конвейера:

1 – цепь; 2 – катки; 3 – кронштейн; 4 – прокладки

Катки кареток – безребордные; профиль обода катка зависит от профиля пути. Наиболее целесообразным исполнением каретки является конструкция катка-подшипника со сфероконическим ободом (как единый комплект), обеспечивающая высокую надежность. Кронштейны кареток должны иметь высокую прочность и жесткость при минимальной массе.

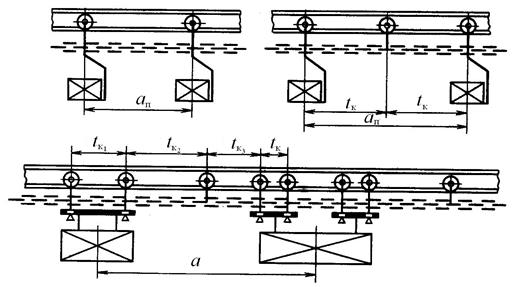

Шаг кареток (рис. 4.41) зависит от шага подвесок с грузом и необходимых радиусов вертикальных перегибов, с уменьшением шага кареток радиус уменьшается. Для конвейеров с вертикальными перегибами каретки устанавливают на расстоянии 4–10 шагов цепи, но не более 960 мм. На горизонтальных конвейерах без вертикальных перегибов шаг кареток увеличивается до 1600мм. Шаг кареток для разборных и круглозвенных цепей должен быть кратным двум шагам цепи.

Рис. 4.41. Схема установки одинарных и траверсных кареток на тяговой цепи

Для конвейеров с пространственной трассой шаг кареток обычно принимается не более 6–10 шагов цепи. Если шаг подвесок больше, то между грузовыми устанавливают опорные каретки, тогда шаги кареток могут быть одинаковыми или неодинаковыми.

Для конвейеров с вертикальными перегибами шаг кареток tк = (4–10) tц, при большем шаге устанавливают вспомогательные каретки для предотвращения чрезмерного провисания цепи.

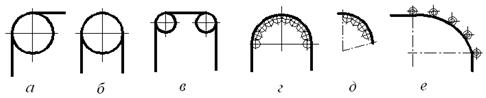

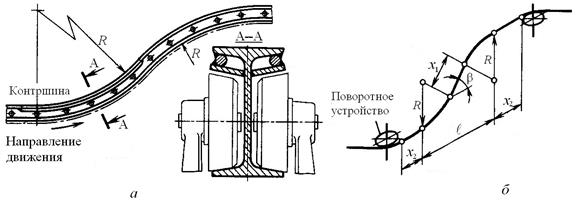

Поворотные устройства (рис. 4.42) служат для изменения направления движения тягового элемента на горизонтальных поворотах и устанавливаются на стойках с консолями, на кронштейнах, тягах и конструкциях, подвешиваемых к перекрытию здания. Выбор поворотного устройства зависит от конструкции тягового элемента, его натяжения, радиуса и угла поворота.

Поворотное устройство со звездочкой применяют для разборной, пластинчатой и др. цепей. Поворотные звездочки имеют 6–13 зубьев, диаметр начальной окружности 300–1300 мм, изготавливаются из стали 35Л, из серого чугуна или сварными из листовой стали Ст3.

Рис. 4.42. Схемы горизонтальных поворотов подвесных конвейеров:

а, б, в – на звездочках или блоках; г, д – на роликовой батарее; е – на направляющей шине

Поворотные блоки разделяют по профилю обода: с гладким ободом и с выемкой. Поворотные блоки используют для пластинчатых, разборных, круглозвенных цепей и канатов. Блоки имеют диаметр 300–1200 мм, изготавливаются из серого чугуна или свариваются из стали. Звездочки и блоки устанавливают на подшипниках качения на неподвижной оси опоры, которая закрепляется на металлоконструкции.

Роликовая батарея (рис. 4.43) представляет собой ряд стационарных роликов, расположенных по дуге.

Рис. 4.43. Поворотное устройство подвесного конвейера на роликовой батарее

Оси роликов крепятся на неподвижном каркасе на металлоконструкции или на ходовом пути. Ролики изготавливают из серого чугуна или из стали 40, диаметр роликов 70 мм, шаг роликов 90–170 мм. Роликовые батареи используют для разборных или пластинчатых цепей.

Направляющие шины представляют собой изогнутый по радиусу участок ходового пути и используются для двухшарнирных и стержневых цепей.

Поворотные устройства устанавливаются на металлических стойках с консолями, на кронштейнах, тягах и конструкциях, подвешиваемых к перекрытию здания.

Радиус поворота пути в горизонтальной плоскости зависит от типа и размеров поворотного устройства и типа тягового элемента, радиус поворота пути на звездочке выполняют меньше радиуса ее начальной окружности. При повороте на блоках с гладкими ободами радиус поворота пути определяют с учетом расположения тягового элемента и каретки на блоке.

Радиус вертикальных перегибов трассы конвейера зависит от натяжения цепи; конструктивного соединения цепи с кареткой; расстояния между каретками; типа, конструкции и шага цепи; профиля направляющего подвесного пути. Вертикальные подъемы и спуски на трассе конвейера (рис.4.44) обеспечиваются применением двухшарнирной или секционной цепи с шарнирной подвеской в виде жесткого треугольника (или консольного стержня).

Рис. 4.44. Участки трассы подвесного грузонесущего конвейера

с вертикальными перегибами с шарнирной подвеской:

а – в виде треугольника; б – консольного стержня

При установке на конвейере кареток с шагами разной величины радиусы перегибов выбирают по наибольшим шагам, радиусы вертикальных перегибов принимают одинаковыми для увеличения срока эксплуатации цепей, путей и кареток. При сочетании горизонтального поворота с вертикальным перегибом между начальными и конечными точками перегибов необходимы прямые участки для исключения возможности изгиба звеньев цепи в двух направлениях.

На вогнутых кривых вертикальных поворотов путей устанавливаются направляющие контршины для устранения чрезмерного подъема кареток и правильного направления их движения (рис. 4.45).

Рис. 4.45. Схемы вертикальных перегибов подвесного пути:

а – расположение контршин; б – сочетание вертикальных и горизонтальных поворотов

Подвесной путь, по которому движутся каретки, поддерживающие цепь и подвески с грузами, называют направляющим или ходовым. Конфигурация направляющего пути зависит от профиля трассы конвейера.

Направляющий путь выполняют из балок двутаврового сечения, фасонных гнутых профилей или уголкового проката из сталей марок Ст3 или 14Г2. Однобалочные пути (рис. 4.46, а–в) изготавливают из двутавровых балок, из труб или коробчатых профилей.

Двухбалочные пути (рис. 4.46, г) выполняют из двух прокатных или гнутых уголков или двух специальных гнутых профилей.

а б в г

Рис. 4.46. Профили подвесного пути:

а–в – однобалочные; г – двухбалочные

Путь из двутавровых балок применяется на конвейерах среднего и тяжелого типов, его преимуществами являются простота изготовления и монтажа, жесткость и возможность использования верхних полок в качестве контршин. Пути из уголков и фасонных профилей устанавливаются на конвейерах среднего, легкого и весьма легкого типов; к их преимуществам относятся малая масса, возможность использования кареток с цилиндрическими катками, наличие промежутка между путями, что обеспечивает вертикальные перегибы с малым радиусом; недостатками являются малая жесткость и трудоемкость монтажных работ.

Пути изготавливают отдельными секциями, соединяют между собой раздвижными и неподвижными стыками, которые выполняют сварными и болтовыми с центрирующей накладкой. Стыки располагают на 1–1,5 м от опоры. Балки пути подвешиваются к конструкциям здания или к отдельным поддерживающим стойкам, чтобы не загромождать производственные площади. Подвесные пути рассчитывают на прочность по методам строительной механики.

Приводы подвесных конвейеров для всех типов цепей применяют угловые со звездочкой и прямолинейные гусеничные; для каната и круглозвенной цепи используют фрикционные приводы. Угловой привод со звездочкой устанавливают в местах горизонтального поворота трассы конвейера на 90 или 180º; гусеничный привод – на горизонтальных прямолинейных участках трассы. Механизмы гусеничного привода размещают на подвижной раме, которая может перемещаться внутри неподвижной рамы подвесного пути.

Приводы подвесных конвейеров обеспечивают постоянную или переменную скорость. Плавное изменение скорости достигается за счет применения вариатора скорости, гидромотора или электродвигателя постоянного тока. Привод устанавливается в точке максимального натяжения тяговой цепи – после длинных тяжело загруженных горизонтальных участков или больших подъемов для получения оптимальных величин тягового усилия и натяжения цепи (чтобы на участках трассы, имеющих большое количество поворотов, натяжения тягового элемента и величины сил сопротивлений были минимальными).

В многоприводном конвейере периодически устанавливают несколько приводных механизмов. В системе совместно работающих приводов все приводные механизмы конвейера должны иметь электродвигатели с одинаковыми характеристиками и одинаковое передаточное число.

Натяжные устройства подвесных конвейеров – грузовые (имеют наибольшее применение), пневматические, гидравлические, пружинно-винтовые и винтовые устанавливаются на повороте трассы на 180º в зоне малых натяжений, непосредственно после привода или после спуска

Количество натяжных устройств на конвейерах с объединенным приводом должно быть равно количеству приводных звездочек во избежание перенапряжения цепи при неравномерном ее изнашивании. В многоприводных конвейерах количество натяжных устройств равно количеству комплектов приводных механизмов. На конвейерах легкого типа натяжное устройство иногда объединяют с приводом, что позволяет исключить одно-два поворотных устройства.

Подвескиявляются грузонесущими элементами подвесного конвейера. Подвески имеют разнообразные конструкции, которые зависят от свойств груза, его размеров и массы, назначения конвейера, способа загрузки и разгрузки. Подвески выполняются в виде этажерок, лотков, крюков, захватов, коробов и др. и имеют шарнирное крепление к каретке или траверсе для обеспечения вертикального положения на наклонных участках и надежного положения груза.

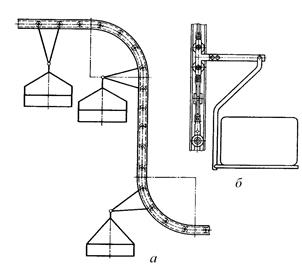

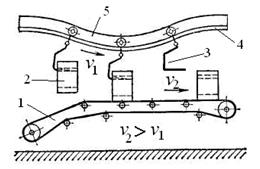

Подвеска должна быть прочной, экономичной, удобной для загрузки и разгрузки, надежной и безопасной для перемещения грузов на горизонтальных и наклонных участках трассы конвейера. Загрузка и разгрузка подвесок производится вручную, при помощи грузоподъемных устройств, полуавтоматически или автоматически (рис. 4.47, 4.48).

Рис. 4.47. Схема полуавтоматической Рис. 4.48. Схема полуавтоматической

загрузки подвесного конвейера: разгрузки подвесного конвейера:

1 – подвеска; 2 – груз; 1 – ленточный конвейер; 2 – груз;

3 – ленточный конвейер 3 – подвеска; 4 – цепь; 5 – подвесной путь

Система автоматического адресования подвесок обеспечивает автоматическую загрузку и разгрузку в обусловленных местах [1].

Автоматическая разгрузка подвесок производится следующим образом: системой автоматического адресования подвеске задается пункт – адрес разгрузки; подвеска на ходу конвейера адресоносителем включает исполнительный механизм, при помощи которого подвеска или ее опорная часть освобождается от груза, или груз передается на устройство вне конвейера.

По способу управления различают системы децентрализованного (местного) и централизованного (с общего пульта) адресования, а также комбинированные системы управления.

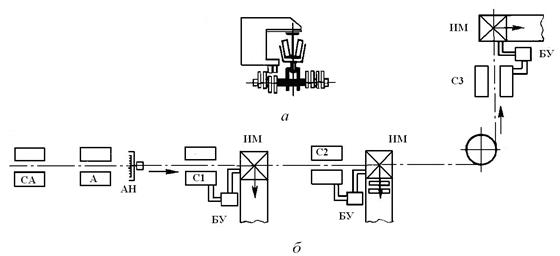

Система децентрализованного управления (рис. 4.49) включает в себя комплект адресоносителей АН с набором элементов адресования, считывателей адреса С1-С3, устройств для приведения элементов адресования в нейтральное положение СА (сбрасывателя адреса) и адресователя А (настройщика адреса на адресоносителе) блока управления БУ и исполнительных механизмов ИМ.

Рис. 4.49. Схема децентрализованного управления адресованием:

а – контактное считывание адреса; б – схема расстановки комплекта аппаратуры

Элементами адресования (информации) являются диски, штыри, клавиши, выступы и контакты, комбинация расположения которых на адресоносителе задает определенный адрес транспортируемому грузу.

Адресоноситель АН (рис. 4.49) устанавливается на каждой подвеске конвейера и задает маршрут следования груза. Считыватели адреса С устанавливают перед устройствами загрузки и разгрузки; сбрасыватель адреса СА – после пунктов разгрузки перед началом нового маршрута; автоматический адресователь А – в начале нового маршрута, в пункте распределения грузов. Количество возможных адресов зависит от количества элементов адресования, расположенных на адресоносителе, способов их расположения и считывания и числа их одновременного действия, т. е. количество возможных адресов А определяется сочетанием числа элементов m из общего количества n [1].

Количество возможных адресов при одностороннем считывании элементов адресования, расположенных с одной (правой или левой) стороны пути конвейера

, (4.40)

, (4.40)

где  – знак сочетания числа элементов m из общего их количества n;

– знак сочетания числа элементов m из общего их количества n;

n – общее количество элементов адресования, расположенных на адресоносителе, шт.;

m – число одновременно действующих при установке адреса элементов адресования, шт.

Количество адресов при двустороннем считывании

. (4.41)

. (4.41)

Контрольные и предохранительные устройства. Для исключения возможности падения перемещаемых грузов на всех подъемах и спусках трассы, а также на горизонтальных участках, расположенных над проходами и проездами, устанавливают ограждения в виде лотка, которые выполняют из стальной сетки или листовой стали, укрепляют на рамке, подвешенной к ходовой части конвейера.

Случайные перегрузки привода и ходовой части конвейера контролируются установленными в приводе срезными штифтами и упорными пружинами. Для предохранения от аварии при случайном обрыве цепи на конвейере устанавливают специальные ловители, захватывающие цепь или каретки при обрыве цепи.

Положения тележки и грузов натяжного устройства контролируются конечными выключателями, установленными на раме натяжного устройства. Исследование состояния цепи проводится вручную или автоматически. Конвейер (система подвесных конвейеров) имеет центральный пульт управления, на котором расположены пусковое и сигнальное устройства, лампы световой сигнализации, мнемосхема трассы с указанием пунктов загрузки и разгрузки конвейера.

На пульте отражается и фиксируется положение всех конечных выключателей, установленных на трассе конвейера, располагаются счетчики грузов. Современные конвейерные комплексы оснащены автоматизированной системой видеонаблюдения с устройствами электронного слежения, информация с которых оперативно передается на процессор центра управления.

Дата добавления: 2015-01-09; просмотров: 3409;