Люлечные конвейеры

Люлечные конвейеры (рис. 4.37, 4.38) по конструкции подобны ковшовым конвейерам, но в качестве грузонесущего элемента вместо ковшей используются шарнирно-подвешенные полки (люльки) [2, 3].

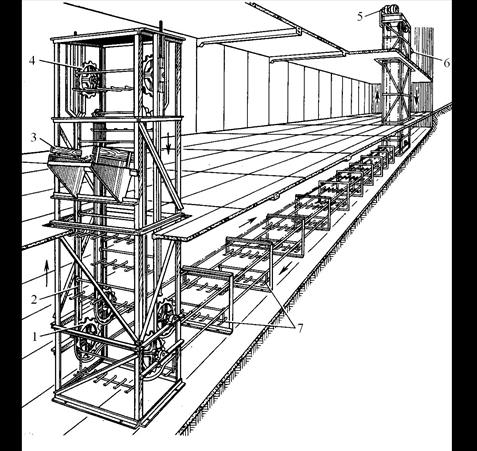

Рис. 4.37. Люлечный конвейер:

1 – отклоняющие звездочки; 2 – направляющие; 3 – загрузочное устройство;

4 – НУ; 5 – привод; 6 – разгрузочное устройство; 7 – ходовая часть

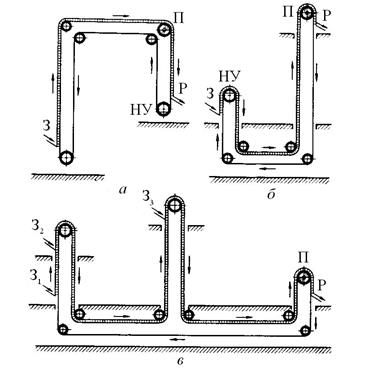

Люлечные конвейеры предназначены для перемещения штучных грузов небольшой массы (детали машин, книги, ящики и др.) по сложной трассе (рис. 4.39), расположенной в вертикальной плоскости (междуэтажное транспортирование грузов) в комплексе с технологическим оборудованием.

Загрузка и разгрузка люлечных конвейеров выполняется на вертикальных участках вручную или автоматически с помощью специальных устройств. К основным параметрам относятся: общая длина конвейеров до 150 м; высота вертикальных участков до 30 м; скорость до 0,35 м/с.

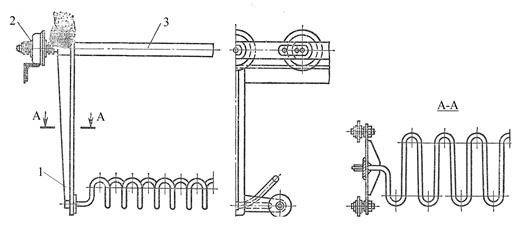

Рис. 4.38. Ходовая часть люлечного конвейера:

1 – люльки; 2 – тяговые цепи; 3 – оси

Рис. 4.39. Схемы трасс люлечных конвейеров:

П – привод; НУ – натяжное устройство; З – зона загрузки; Р – зона разгрузки

В люлечных конвейерах используют редукторный привод с тормозом обратного хода цепи для предотвращения обратного движения ходовой части загруженного конвейера в случае перерыва подачи тока.

Несущими элементами люлечных конвейеров являются люльки (подвески) разнообразных конструкций в зависимости от массы, формы и габаритных размеров перемещаемых грузов и способов загрузки и разгрузки. При автоматической загрузке и разгрузке применяют гребенчатые (колосниковые) люльки (рис. 4.38), которые разгружаются на ходу с помощью гребенчатых столов-лотков.

Тяговым элементом являются две пластинчатые катковые цепи с шагом 100; 125; 200; 250; 315 мм. Загрузочные и разгрузочные устройства выполняют в виде гребенчатых столов-лотков.

Производительность люлечного конвейера

, (4.40)

, (4.40)

где v – скорость конвейера (обычно v ≤ 0,35 м/с);

zв – количество штучных грузов, перемещаемых одной люлькой, шт.;

а – шаг люлек, м.

Шаг люлек выбирают в зависимости от габаритных размеров штучных грузов и проверяют на проходимость люлек по криволинейным участкам трассы.

Тяговый расчет начинают с определения точки минимального натяжения цепей Smin , обычно принимают Smin = 2–3 кН.

Распределенную массу груза, приходящуюся на 1 м длины полотна конвейера, вычисляют по формуле

. (4.41)

. (4.41)

Распределенную массу q0 движущихся частей определяют путем суммирования массы тяговых цепей и люлек.

Расчет необходимой мощности привода выполняют по общему алгоритму, определенному для других типов цепных конвейеров.

Контрольные вопросы

1. Классификация, области применения и назначение ковшовых, скребково-ковшовых и люлечных конвейеров, их достоинства и недостатки.

2. Конфигурация трассы ковшовых, скребково-ковшовых и люлечных конвейеров, способы загрузки и разгрузки.

3. Основные конструктивные особенности ковшовых и скребково-ковшовых конвейеров.

4. Особенности крепления и установки ковшей, материалы для их изготовления.

5. Основные параметры и элементы скребково-ковшовых конвейеров.

6. Основные параметры и элементы ковшовых конвейеров.

7. Устройство и принцип действия разгрузочной тележки ковшового конвейера.

8. Алгоритм расчета ковшовых и скребково-ковшовых конвейеров.

9. Назначение, общее устройство и основные параметры люлечных конвейеров.

10.Способы крепления и конструкции грузонесущих элементов люлечных конвейеров.

Дата добавления: 2015-01-09; просмотров: 2932;