ПЛАСТИНЧАТЫЕ КОМПРЕССОРЫ

Оптимальное распределение давлений можно получить для заданной степени повышения давления выбором соответствующих рабочих объемов в ступенях. Если же имеется компрессор с данными размерами цилиндров, то промежуточные давления устанавливаются при работе компрессора сами собой в зависимости от начального и конечного давлений.

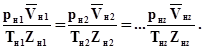

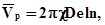

Для установившегося режима вследствие постоянства количества газа, проходящего через все ступени (если не учитывать конденсацию газа между ступенями и разницу в утечках), справедливо приближенное равенство

(19.4)

(19.4)

Имея в виду, что  , и учитывая только различие в объемных коэффициентах отдельных ступеней, из предыдущего выражения получим

, и учитывая только различие в объемных коэффициентах отдельных ступеней, из предыдущего выражения получим

Отношения начальных давлений в двух соседних ступенях зависят только от отношения их рабочих объемов, объемных коэффициентов, начальных температур и коэффициентов сжимаемости.

Если не учитывать влияния мертвых пространств (через l0i) и различия в начальных температурах, то для идеального газа при ориентировочном расчете можно считать, что

и т. д.,

и т. д.,

т. е. при заданном начальном давлении все промежуточные давления зависят только от соотношения рабочих объемов в ступенях компрессора и поэтому остаются неизменными при всех частотах вращения вала и конечных давлениях.

В действительности на распределение промежуточных давлений влияют многие факторы, главным из которых является соотношение объемных коэффициентов (при отсутствии промежуточного отбора газа).

Если компрессор работает при конечном давлении, которое меньше номинального, то это сказывается главным образом на последней (z-й) ступени, в которой уменьшается степень повышения давления. Как следствие этого, возрастают объемный коэффициент l02 и объемный расход газа на входе в z-ую ступень. Новому соотношению  и

и  соответствует пониженное давление в коммуникации. В свою очередь, хоть и в меньшей мере, чем в z-й ступени, это приводит к повышению объемного коэффициента в предпоследней ступени и к уменьшению начального давления этой ступени и конечного давления предыдущей. Таким образом, снижение давления на выходе компрессора вызывает падение всех промежуточных давлений и перераспределение степеней повышения давления, что заметнее проявляется в последней ступени. Поскольку степень повышения давления в первой ступени e1 все же снижается, то объемный расход газа на входе компрессора при пониженном конечном давлении возрастает, причем с увеличением числа ступеней этот эффект становится менее заметным. Мощность компрессора при этом падает, главным образом за счет разгрузки последних ступеней. Повышение давления на выходе сверх номинального по соображениям безопасности не допускается и ограничивается предохранительным клапаном.

соответствует пониженное давление в коммуникации. В свою очередь, хоть и в меньшей мере, чем в z-й ступени, это приводит к повышению объемного коэффициента в предпоследней ступени и к уменьшению начального давления этой ступени и конечного давления предыдущей. Таким образом, снижение давления на выходе компрессора вызывает падение всех промежуточных давлений и перераспределение степеней повышения давления, что заметнее проявляется в последней ступени. Поскольку степень повышения давления в первой ступени e1 все же снижается, то объемный расход газа на входе компрессора при пониженном конечном давлении возрастает, причем с увеличением числа ступеней этот эффект становится менее заметным. Мощность компрессора при этом падает, главным образом за счет разгрузки последних ступеней. Повышение давления на выходе сверх номинального по соображениям безопасности не допускается и ограничивается предохранительным клапаном.

Начальное давление влияет на промежуточные непосредственно. При отсутствии мертвых пространств все промежуточные давления изменились бы пропорционально начальному. В действительности степени повышения давления в низших ступенях не остаются прежними, а принимают новые значения, причем изменение более заметно в последних ступенях.

Процесс ступенчатого сжатия газа по характеру изменения его состояния приближается к одноступенчатому изотермическому. Поэтому, как и в случае одноступенчатого компрессора, работающего в области e > eэ (см. параграф. 78), с падением начального давления (при неизменном конечном давлении) мощность компрессора падает. Однако в связи с увеличением e конечные температуры газа во всех ступенях возрастают, особенно в последней ступени, и могут достигнуть опасного предела. Поэтому снижение давления на входе многоступенчатого компрессора может производиться только в определенных границах.

Увеличение начального давления по сравнению с номинальным в этом смысле безопасно, но оно ограничивается, во-первых, располагаемой мощностью привода, а, во-вторых, прочностью деталей компрессора.

Увеличение начального давления по сравнению с номинальным в этом смысле безопасно, но оно ограничивается, во-первых, располагаемой мощностью привода, а, во-вторых, прочностью деталей компрессора.

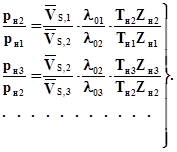

На рис. 19.2 показано изменение указанных величин при повышении давления на приеме трехступенчатого компрессора 8ГК-3. Объемная подача изменяется линейно, поскольку плотность всасываемого газа пропорциональна начальному давлению, а влияние объемного коэффициента первой ступени не ощущается. Так же, в линейной зависимости, возрастают мощности и усилия в поршневых штоках первой и второй ступеней. В третьей ступени с увеличением начального давления при неизменном значении конечного мощность изменяется так же, как в одноступенчатом компрессоре: сначала возрастает, а затем падает. Усилие в поршневом штоке третьей ступени уменьшается. Суммарная мощность возрастает, но вследствие увеличение подачи удельный расход мощности на сжатие газа сокращается.

Поскольку детали компрессора, в частности, поршневые штоки рассчитаны на передачу определенных усилий, то использование мощности компрессора при повышенном начальном давлении оказывается возможным, если только заменить цилиндры для снижения объема всасываемого газа и усилий в штоках.

Изменение промежуточных давлений при постоянных условиях всасывания в первую ступень, неизменном конечном давлении и неизменной температуре охлаждающей воды служит признаком неисправности компрессора.

Уравнение баланса массовых расходов (19.4) позволяет судить о влиянии неисправностей на промежуточные давления. При повышении сопротивления всасывающей линии, вызванном загрязнением фильтра, снижается начальное давление первой ступени и все промежуточные. Повышение сопротивления в промежуточных коммуникациях увеличивает давление газа только перед сопротивлением, а давление при входе в следующую ступень практически не изменяется.

С ухудшением охлаждения в промежуточном холодильнике вследствие увеличения объема газа, подаваемого к следующей ступени, промежуточное давление повышается. Неплотности клапанов и поршневых колец в первой ступени уменьшают объем всасываемого газа, врезультате чего все промежуточные давления снижаются.

Если же такая неисправность возникает в другой ступени и объем газа, всасываемого этой ступенью, уменьшается, то это приводит к повышению плотности газа и давления перед ступенью.

ПЛАСТИНЧАТЫЕ КОМПРЕССОРЫ

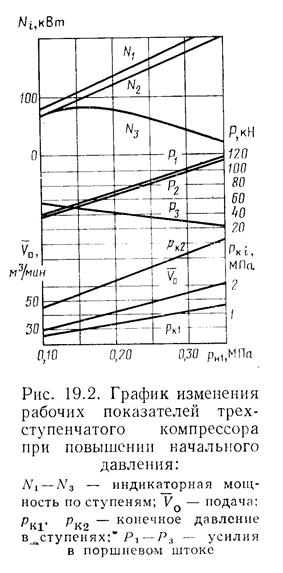

Пластинчатый компрессор состоит из цилиндра, в котором вращается эксцентрично расположенный ротор с пластинами, уложенными в его пазы. В отличие от шиберного насоса объем камер (ячеек), разделенных пластинами, при вращении рогора изменяется от максимального значения до минимального, вследствие чего газ сжимается постепенно с момента отсечки камеры от всасывающего канала в точке а (рис. 20.1) до момента, когда передняя пластина камеры достигает кромки выхлопного окна b. После мгновенного выравнивания давление в камере сохраняется постоянным, при этом газ выталкивается в нагнетательный канал до тех пор, пока передняя пластина камеры не достигает точки, в которой ротор почти касается цилиндра (точка с).При движении камеры в области от с до d расширяется остаток газа, заключенный в «мертвом» пространстве (в зазоре между ротором и цилиндром в его нижней части).

Диаграмма изменения давления, изображенная справа на рисунке 20.1, напоминает индикаторную диаграмму поршневого компрессора. Но это только в том случае, если давление сжатия р2,зависящее от степени сжатия камеры на участке ab, равно давлению в нагнетательном патрубке рк(нормальная диаграмма). В противных случаях индикаторные диаграммы изменяются по линиям bb' или b’b”.Выравнивание давления р2,в камере и конечного давления рк происходит скачком в момент соединения рабочей камеры с областью нагнетания. При этом непроизводительно затрачивается дополнительная работа (заштрихованные площади).

Отсюда следует, что при наиболее выгодных условиях работы пластинчатых компрессоров давление в нагнетательном патрубке должно быть равно давлению сжатия. Однако и при значительном различии давлений указанные потери не превышают потерь в клапанах компрессоров с возвратно-поступательным движением поршней.

Число пластин (от 2 до 30) зависит от размеров машины, перепада давления в компрессоре, от материала пластин, способа смазки и охлаждения. Чем больше пластин, тем меньший перепад давления между соседними камерами. При этом уменьшаются перетекания газа и снижаются напряжения изгиба в пластинах, но одновременно усиливается износ цилиндра. Материал пластин — сталь, композиции на основе синтетических смол и углеграфитов, армированный тефлон. Пластины из малопрочных материалов толще, чем стальные, и чтобы не снижался рабочий объем компрессора, устанавливают меньшее их число, хотя это и приводит к увеличению перепада давления между соседними камерами. При меньшем числе пластин требуется более обильная смазка цилиндра для снижения перетекания газа. При впрыскивании масла число пластин снижают во избежание увеличенных аэродинамических потерь. Наклонное расположение пластин в сторону вращения вала способствует снижению трения пластин в пазах и опасности их защемления.

Частоту вращения ротора ограничивает допускаемая окружная скорость конца пластины, равная примерно 13 м/с для стальных и 8—18 м/с для пластмассовых и графитовых пластин. Превышение частоты вращения сверх номинальной (паспортной) приводит к быстрому износу пластин.

Для уменьшения трения в цилиндр вставляют два чугунных или бронзовых беговых кольца. Пластины прижимаются к беговым кольцам и скользят по их внутренней поверхности. Вследствие вращения колец относительная скорость между ними и пластинами небольшая, благодаря чему взаимный износ колец и пластин меньше, нежели трущейся пары пластина—цилиндр в отсутствие колец. При этом окружную скорость можно увеличить примерно до 18 м/с.

У машин с небольшой частотой вращения ротора собственной инерции для уплотнения пластин не хватает, и поэтому для прижатия их к цилиндру используют спиральные пружины.

В одноступенчатом компрессоре степень повышения давления обычно не превышает 5. Более высокие значения e (до 16) получают в двухступенчатых машинах с промежуточным охлаждением. Обычно их устанавливают на общей оси с электродвигателем, реже вторую ступень размещают над первой, связывая роторы обеих ступеней парой цилиндрических шестерен.

Рабечий объем пластинчатого компрессора при числе пластин z ³ 12 можно определять приближенным методом (см. § 45)[1]. Так как линейная скорость точки с, отстоящей от оси вращения на D/2 (см. рис. 20.1), равна pDn,то секундный рабочий объем

где c — коэффициент стеснения рабочего объема пластинами  ,

,

D, l — диаметр и длина рогора; е — эксцентриситет; s, z — толщина и число пластин.

Объемный расход газа на входе компрессора

,

,

где l— коэффициент, которым учитывают те же факторы, что и в поршневой машине, — подогрев газа при всасывании, перетекания газа через уплотнения, а также влияние мертвого пространства. Этот коэффициент можю определять по опытной формуле

l= 1,00 – (0,05 ¸ 0,10) e,

где 0,05 — коэффициент для крупных машин; 0,10 — для малых[2].

Внутреннюю степень повышения давления можно определить из уравнения политропы:

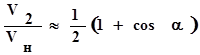

Степень сжатия  зависит от угла сжатия a (см. рис. 20.1). Можно показать, что

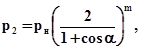

зависит от угла сжатия a (см. рис. 20.1). Можно показать, что  . Поэтому давление в конце сжатия

. Поэтому давление в конце сжатия

где т — показатель политропы, при сжатии воздуха равный 1,5—1,6 (подвод тепла за счет трения пластин). Если вместо р2 и a подставлять текущие значения соответствующих величин, то последнюю формулу можно использовать для построения теоретической линии сжатия.

При расчете мощности компрессора с заданным отношением рк/рн можно использовать статистические данные о внутреннем изотермическом или адиабатическом и механическом к. п. д. Эти величины изменяются в довольно широких пределах в зависимости от отношения давлений.

Вакуумные насосы рассчитаны на объемный расход газа на входе 0,01¸100 м3/мин (0,6¸6000 м3/ч), а компрессоры — на 0,1¸60 м3/мин (6¸3600 м3/ч).

[1] Точный метод геометрического расчета пластинчатого компрессора при любом числе пластин с учетом их наклона см. [5, с. 214].

[2] Классификация роторных и поршневых машин по объемному расходу газа на входе одинаковая.

| <== предыдущая лекция | | | следующая лекция ==> |

| ПРОМЕЖУТОЧНЫЕ ДАВЛЕНИЯ | | | ЖИДКОСТНОКОЛЬЦЕВЫЕ КОМПРЕССОРЫ |

Дата добавления: 2015-01-21; просмотров: 1166;