ИНДИКАТОРНАЯ ДИАГРАММА. ИНДИКАТОРНЫЕ

Возвратно-поступательный насос состоит из гидравлической и приводной частей. Гидравлическая часть кривошипного и прямодействующего насоса одинаковая и может быть взаимозаменяемой. Сменные ее детали унифицированы для использования в различных моделях.

В гидравлическую часть входят: корпусные детали, цилиндровые втулки с механизмами крепления и уплотнения в корпусе; поршни, плунжеры, штоки; узлы уплотнения плунжеров и штоков; клапаны; пневмокомпенсаторы, предохранительные клапаны.

К корпусным деталям относятся корпус гидравлической части, приемная коробка и нагнетательный коллектор. В зависимости от давления, температуры и коррозионных свойств перекачиваемой жидкости корпус изготовляют из чугуна или литой стали, а при высоких давлениях (свыше 25 МПа) — из стальных поковок. Корпус может быть цельным или составленным из нескольких деталей.

Клапаны стараются расположить так, чтобы уменьшить мертвое пространство и способствовать самоудалению воздуха через нагнетательный клапан. Вместе с тем заботятся об упрощении замены клапанов. При соосном (этажном) расположении клапанов (см. рис. 8.1,6) ремонт нижнего клапана затруднен, но гидравлическая коробка очень компактна. Наоборот, ступенчатое расположение клапанов (рис. 8.1, а) обеспечивает свободный доступ к каждому клапану, но зато значительно увеличено мертвое пространство. Размещение гнезд для всасывающих клапанов в двухрядном насосе с внешней стороны корпуса создает удобство в обслуживании. Если расстояние между рядами насоса большое, как, например, в насосах, приводная часть которых выполнена по схеме рис. 8.3, а, то для уменьшения ширины гидравлической части всасывающие клапаны располагают между цилиндрами.

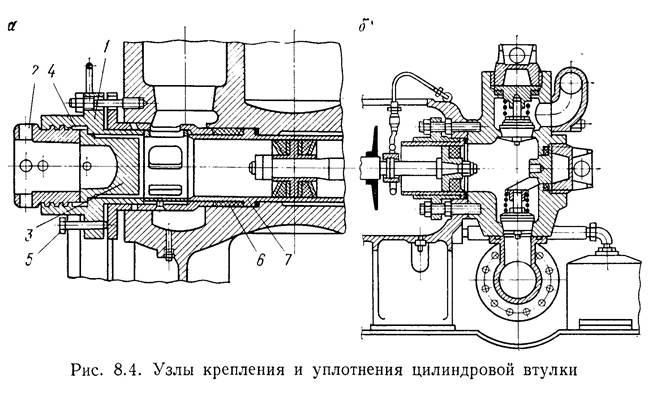

Для защиты корпуса от изнашивания служат сменные детали — цилиндровая втулка, корпус сальника, седло клапана. Герметичность их соединения с корпусом обеспечивается неподвижными уплотнениями. Комплект сменных цилиндровых втулок и поршней нескольких размеров позволяет изменять подачу насоса.

Основная причина выхода из строя цилиндровых втулок — абразивный износ. Для повышения износоустойчивости их поверхность упрочняют током высокой частоты и другими средствами. Находят применение биметаллические втулки, изготовляемые методом центробежного литья с повышенным содержанием углерода и хрома во внутренних слоях, а для работы в сильно коррозионной среде — из стали, содержащей никель, или из высокопрочной керамики. Система крепления и уплотнения цилиндровой втулки, состоящая из болтов шпилек, нажимных и промежуточных втулок и коронок[1], металлических и эластичных колец, предотвращает смещение втулки и герметизирует зазор между втулкой и корпусом.

В буровых насосах высокого давления функции крепления и уплотнения разделены. В некоторых насосах предусмотрена возможность замены поршня и осмотра насосной камеры без демонтажа цилиндровой втулки. На рис. 8.4, а для этого служит винтовой затвор 2, прижимающий лобовую крышку 3 куплотнению 4. Фланцевая крышка 1 предназначена для крепления цилиндровой втулки 7, а винты 5— для регулирования сжатия уплотнительных колец 6.

В некоторых насосах одностороннего действия цилиндровую втулку устанавливают со стороны приводной части (рис. 8.4, б). Такое расположение устраняет лобовую крышку в клапанной коробке с ее уплотнениями, а крепление втулки осуществляется более просто. Применение для этой цели шарнирных хомутов, состоящих из двух половин, сокращает время на смену втулки и поршня и обеспечивает хорошую соосность сопрягаемых деталей.

Поршни бывают цельные и сборные. Для их уплотнения служат поршневые кольца, изготовленные из чугуна, эбонита (для воды), текстолита (для нефтепродуктов), резины и прорезиненных тканей.

Цельный поршень бурового насоса (рис. 8.5, а) состоит из стального сердечника с центральным коническим отверстием для посадки на шток и привулканизированных к нему с двух сторон резиновых манжет. Форма и размеры манжет обеспечивают предварительное их прижатие к цилиндровой втулке, самоуплотнение при действии давления жидкости и удержание на трущейся поверхности жидкости, служащей смазкой.

Сборный поршень двустороннего действия (рис. 8.5, б) на каждой стороне от разделительного фланца снабжен уплотнительной резиновой манжетой 1 и опорным пластмассовым кольцом 2, закрепленным на металлическом сердечнике шайбой 3и пружинным кольцом 4. Опорное кольцо, диаметр которого больше диаметра фланца сердечника, перекрывает уплотняемый зазор, чтобы не выдавливалась в него резина. Скошенная часть кольца под давлением резины деформируется и прилегает к постепенно увеличивающейся в диаметре цилиндровой втулке по мере ее изнашивания. Пластмассовое подкладочное кольцо устанавливают и в цельных резино-металлических поршнях (рис. 8.5, а). Сборный поршень насоса одностороннего действия (рис. 8.5, в) с задней стороны имеет вспомогательную манжету 5, служащую для очистки зерен абразива со свободной поверхности цилиндра.

Уплотнения штока и плунжера. Сальники поршневых насосов, предназначенных для невысоких давлений, аналогичны применяемым в лопастных насосах. Уплотнения штоков буровых насосов бывают многоманжетными с кольцами из резины или прорезиненной ткани (рис. 8.5, г) и одноманжетными резино-металлическими (рис. 8.5, д). Армирование уплотнения позволяет управлять распределением контактного давления на поверхности штока, снижая пики давлений и уменьшая опасность выдавливания резины в уплотняемый зазор. Конструкции уплотнений плунжеров подобны уплотнениям штоков. В среднюю часть уплотнения поступает смазка (вода, масло, эмульсия).

Клапаны современных возвратно-поступательных насосов исключительно самодействующие. Они открываются и закрываются под действием изменяющегося давления жидкости. По кинематике различаются: откидные клапаны, имеющие одну степень свободы для вращения вокруг оси, расположенной в плоскости прилегания клапана; шаровые, обладающие шестью степенями свободы (благодаря вращению шара и возможности отклонения от оси седла); подъемные с двумя степенями свободы для перемещения вдоль и вращения вокруг оси клапана.

Откидные клапаны имеют ограниченное применение в насосах при небольших давлениях. Шаровые клапаны используют в тихоходных насосах при перекачивании густых и загрязненных жидкостей. Их достоинство — компактность, что позволяет применять их в скважинных насосах. В крупных насосах наиболее распространены подъемные клапаны, которые могут быть весовыми или пружинными. Весовые клапаны применяют тогда, когда высокая температура или особая коррозионность перекачиваемой жидкости исключают длительную работу пружины. Во всех других случаях ставят пружину. К. моменту перехода поршня через мертвую точку клапан всегда несколько запаздывает с посадкой. При этом часть жидкости перетекает через клапан обратно, а условия посадки клапана на седло оказываются неблагоприятными. Пружина служит для уменьшения этого запаздывания.

По устройству подъемные клапаны разделяются на тарельчатые и кольцевые.

Более простой тарельчатый клапан может быть с плоским или коническим седлом;

с верхним, нижним, или двумя направлениями, обеспечивающими точную посадку на седло;

с притиркой клапана к седлу (для чистых жидкостей) или с резиновым или полиуретановым уплотнением, расположенном на клапане или на седле (для засоренных жидкостей, рис. 8.6, а, б).

В кольцевом клапане (рис. 8.6, в) жидкость протекает по наружным и. внутренним стенкам кольца. Благодаря этому площадь прохода для жидкости больше, чем в тарельчатом клапане; однако кольцевой клапан устроен сложнее.

Седлаклапанов выполняются в виде втулки с наружной конической поверхностью для запрессовки в гнездо клапанной коробки или с наружным пояском для крепления посредством клетки или стакана. Ребра в седле могут служить для нижнего направления клапана, а также для его опоры.

Всасывающие и нагнетательные клапаны обычно выполняются одинаковыми и взаимозаменяемыми. Быстросъемность клапанов достигается использованием винтового затвора (крепежной втулки) с трапецеидальной или упорной резьбой. Резьба выполняется в теле клапанной коробки или в привертном фланце (рис. 8.6, г), что упрощает изготовление клапанной коробки и предохраняет ее от порчи при эксплуатации.

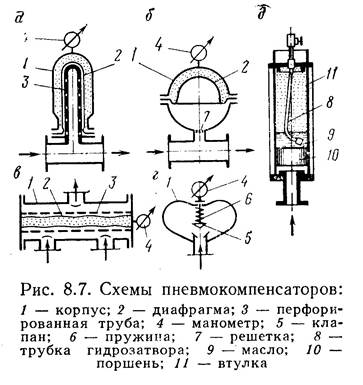

Пневмокомпенсат о р ы служат для создания равномерного течения жидкости в трубах, благодаря чему снижаются пульсация давления и вибрация трубопроводов. С установкой пневмокомпенсатора на нагнетательной стороне выравнивается нагрузка на насос и двигатель. Пневмокомпенсатор на входе в насос улучшает процесс всасывания.

Простейший компенсатор — воздушный колпак, оборудованный водомерным стеклом и манометром. Воздушная подушка в таком устройстве создается из атмосферы и занимает при высоком давлении лишь небольшую часть колпака (например, при давлении, в сто раз превышающее атмосферное, составляет лишь 1%). Количество газа при работе насоса может изменяться: из нагнетательного колпака воздух постепенно уносится, а во всасывающем — накапливается.

Простейший компенсатор — воздушный колпак, оборудованный водомерным стеклом и манометром. Воздушная подушка в таком устройстве создается из атмосферы и занимает при высоком давлении лишь небольшую часть колпака (например, при давлении, в сто раз превышающее атмосферное, составляет лишь 1%). Количество газа при работе насоса может изменяться: из нагнетательного колпака воздух постепенно уносится, а во всасывающем — накапливается.

Более совершенные компенсаторы предварительно заполняются сжатым воздухом или техническим азотом (рис. 8.7). По способу разделения жидкости и сжатого газа компенсаторы делятся на диафрагменные (а, б, в) и поршневые (д). Средствами удержания пневмоподушки после остановки насоса служат: решетка в присоединительном патрубке (б), перфорированная труба (а, б), обратный клапан (г). По направлению потока жидкости различают компенсаторы: тупиковый (а, б, г, д — с одним патрубком), проточный (в — с тремя патрубками).

Многообразие устройств компенсаторов[2]объясняется поисками наилучшей конструкции, удовлетворяющей требованию эффективности действия в сочетании с продолжительностью срока службы, удобством обслуживания и небольшой трудоемкостью ремонта. Параметры технической характеристики пневмокомпенсатора: объем камеры, давление предварительной закачки газа, наибольшее рабочее давление, масса.

При необходимости насос снабжают несколькими компенсаторами, действующими параллельно.

Предохранительные устройства. В отличие от динамического, при увеличении сопротивления в нагнетательном трубопроводе объемный насос почти не снижает подачу жидкости. В случае образования пробки в линии или в случае ошибочного пуска при закрытой задвижке давление возрастает до предела, при котором останавливается двигатель или разрывается трубопровод либо корпус насоса. Для предотвращения аварии предусматривают предохранительные устройства в приводе и в гидравлической системе. В последнем случае для защиты служит предохранительный клапан. В простейшем исполнении — это поршень, удерживаемый металлическим штифтом, или диафрагма, которые разрушаются от повышенного давления и пропускают жидкость в область всасывания. Более оперативны пружинные предохранительные клапаны, которые снова закрываются при снижении давления до нормального.

Предохранительный клапан необходимо устанавливать так, чтобы избежать накапливания осадка твердых частиц, содержащихся в жидкости. При размещении диафрагмы на отводе возможно образование в нем прочного цилиндрического керна, защищающего диафрагму от разрыва при расчетном давлении.

[1] Коронкой называется втулка с отверстиями для прохода жидкости.

[2] Обзор пневмокомпенсаторов см. в книге А. С. Николича [9].

ИНДИКАТОРНАЯ ДИАГРАММА. ИНДИКАТОРНЫЕ

Дата добавления: 2015-01-21; просмотров: 1516;