Классификация методов контроля состояния режущего инструмента

Существующие методы активного контроля состояния режущего инструмента можно разделить на прямые и косвенные (рис. 7.1):

а) прямые методы измерения. Эти методы предусматривают непосредственное измерение параметров износа, при этом контролируется износ (по лунке, образующейся на передней поверхности), расстояние от режущей кромки до центра лунки, глубина лунки, ширина ленточки износа по задней поверхности, уменьшение объема или массы инструмента, размерный износ режущей кромки, разброс размеров деталей в партии и т.д. Указанные параметры могут быть определены радиоактивными, оптико-телевизионными, лазерными, электромеханическими, ультразвуковыми или пневматическими методами.

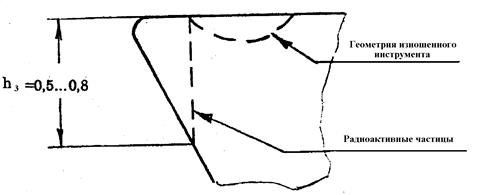

Радиоактивный метод основан на применении радиоактивных датчиков. Режущая пластина облучается нейтронами, и в процессе резания небольшие радиоактивные частицы инструмента отходят вместе со стружкой. Стружка проходит через измерительную головку, где измеряется уровень радиоактивности. Уровень радиоактивности стружки зависит от объема унесенного инструментального материала и, следовательно, от полного износа инструмента. Радиоактивные частицы предлагается размещать по границам зоны износа (рис. .2) или на задней грани на уровне величины критического износа (hз.кр.). Падение радиоактивности означает, что зона износа распространилась дальше мест расположения радиоактивных частиц.

Рис. 8.1. Методы измерения износа режущего инструмента

Рис. 8.2. Режущий инструмент, оснащенный радиоактивными частицами

Недостатками данных способов являются низкая точность, сложная измерительная аппаратура, невозможность работы с переточенным РИ, необходимость работы с радиоактивными веществами. Поэтому несмотря на относительную простоту реализации данного способа, он практически не получил распространения.

Оптические и оптико-электронные устройства измерения износаоснованы на том, что с изменением износа изменяется отражательная способность задней грани инструмента.

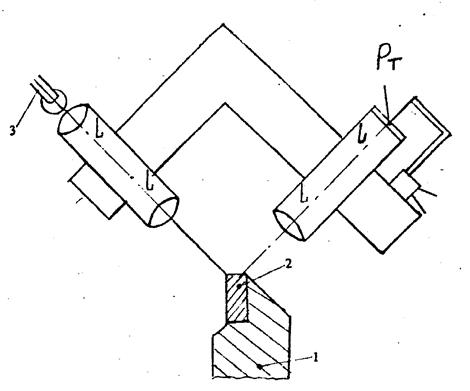

Рис. 8.3. Оптико-электронный датчик:

1 - державка инструмента, 2 - режущая пластина, 3 - осветитель, LL - фокусирующие линзы, Pт - фотосопротивление.

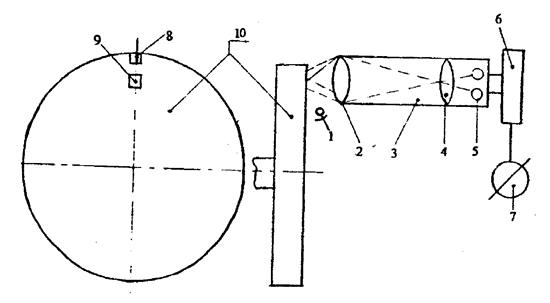

В устройстве (рис. 8.3) оптико-электронный датчик фокусирует изображение на оптическую щель, за которой располагается катод фотоусилителя. Датчик обладает высокой разрешающей способностью: 0,0025 мм. Существует еще несколько схем применения подобных датчиков. На рис. 8.4 показана схема контроля износа шлифовального круга, особенностью которого является низкая отражательная способность. Поэтому на круг закрепляют две светоотражающие пластинки, одна из которых уменьшается в размерах с износом круга. Износ круга измеряется, как уменьшение отражательной способности этой пластины.

Учитывая развитие современной оптоволоконной техники, позволяющей упростить процесс измерения и высокую точность получаемых результатов, следует отметить перспективность применения данного метода измерения износа режущего инструмента. Недостатком способа является высокая чувствительность к внешним условиям эксплуатации (запыленность воздуха, влияние СОЖ и т.д.), что является существенным препятствием для его внедрения в производственных условиях.

Рис. 8.4. Схема блока измерения износа инструмента

с низкой отражательной способностью:

1 - осветители, 2 - объектив, 3 - полевая диафрагма, 4 - конденсатор, 5 - два фотосопротивления, 6- блок сравнения, 7 - регистратор износа, 8 - отражающий элемент, находящийся вне зоны износа, 9 - отражающий элемент, находящийся в зоне резания, 10 - шлифовальный круг.

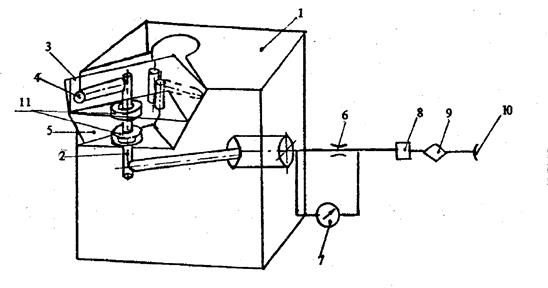

Пневматический метод основан на зависимости сопротивления истечению воздушной струи от расстояния между соплом датчика и контролируемой поверхностью. В таком методе измерения износа резца в качестве измерительного устройства используется пневматический датчик (рис. 8.5). Предлагается сопло располагать в режущей пластине инструмента. С ростом износа инструмента сокращается расстояние между соплом и поверхностью резания детали. Это приводит к изменению сопротивления истечению воздушной струи.

Измеряя изменение этого сопротивления можно судить о размерном износе инструмента. Данный способ не лишен существенных недостатков. К ним необходимо отнести, во-первых, сложность практической реализации, связанную с необходимостью применения специальных конструкций инструмента с пневмоканалами, а также с обеспечением подачи воздуха при автоматической смене инструмента; во-вторых, зависимость результатов измерения от точности и шероховатости поверхности "заслонки". Поэтому данный способ целесообразно применять только на отделочных операциях.

В ряде работ приведены описание и результаты испытаний системы непрерывного контроля износа инструмента при точении. Система основана на использовании дифференциального бесконтактного пневматического датчика, сопло которого расположено на державке резца в непосредственной близости от режущей пластины со стороны обработанной поверхности. Перед началом обработки давление в измерительной цепи балансируется таким образом, что нулевое показание регистрирующего прибора соответствует положению вершины резца, обеспечивающему получение требуемого диаметра детали.

Дата добавления: 2015-03-26; просмотров: 2075;