Способы ограничения пусковых токов асинхронных короткозамкнутых и синхронных двигателей.

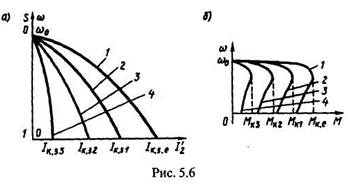

1) Включение добавочных резисторов R1Д в цепь статораведет при данной скорости (скольжении) к снижению токов статора и ротора. Другими словами, все искусственные электромеханические характеристики располагаются в первом квадранте ниже и левее естественной. С учетом того, что скорость идеального холостого хода ω0 при включении R1д не изменяется, получаемые искусственные электромеханические характеристики можно представить семейством кривых 2...4, которые расположены ниже естественной характеристики 1, построенной при R1Д = 0, причем большему значению R1д соответствует больший наклон искусственных характеристик (рис. 5.6, а). Практическая ценность этих характеристик состоит в обеспечении возможности ограничения токов АД при пуске.

Для получения искусственных механических характеристик проанализируем влияние R1Д на координаты их характерных точек.

Скорость холостого хода ω 0= 2nf1/ p не изменяется при R1Д = var, т.е. все искусственные характеристики проходят через эту точку на оси скорости (скольжения).

Координаты точки экстремума Мк и sk изменяются при варьировании R1Д а именно: при увеличении R1Д критический момент и критическое скольжение уменьшаются. Уменьшается и пусковой момент при s = 1. Проведенный анализ позволяет представить искусственные механические характеристики 2... 4 АД при R1Д = var в виде, показанном на рис. 5.6, б. Такие характеристики могут использоваться при необходимости для снижения в переходных процессах момента АД, в том числе и пускового.

|

|

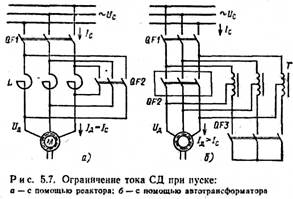

2) Реакторный пуск. (схема)

3) Автотрансформаторный пуск. (схема)

4) Пуск короткозамкнутого электродвигателя с переключением обмоток со звезды на треугольник, этот способ применим, когда напряжение сети соответствует меньшему из напряжений, указанных в паспорте, то есть когда электродвигатель при данном напряжении сети должен работать по схеме «треугольник». Например, если в паспорте указаны напряжения 660/380 В, а напряжение сети 380 В, то двигатель должен работать по схеме ∆. В момент же пуска на период разгона его включают по схеме Y. Благодаря этому на каждую из обмоток приходится напряжение не 380 В, а 380/√3 = 220 В. Потребляемый же из сети ток уменьшится при этом в 3 раза (пропорционально квадрату напряжения).

Снижение потребляемого из сети тока в 3 раза приводит к уменьшению развиваемой в момент пуска мощности также в 3 раза, то есть этот способ применим тогда, когда нагрузка на двигатель при пуске не превышает 1/3 PН.

| Переключение обмоток электродвигателя со звезды на треугольник осуществляется при помощи специального переключателя типа ЗТ («звезда—треугольник»). В нижнем положении переключателя обмотки электродвигателя включены звездой, так как все три начала (С1, С2, СЗ) замкнуты в общую точку, а к концам подведено напряжение сети. Ножи переключателя держат в нижнем положении до тех пор, пока двигатель полностью не закончит разбег (3...10 с). Затем ножи быстро, не давая ротору потерять частоту вращения, переводят в верхнее положение, соответствующее соединению обмоток статора треугольником. |

|

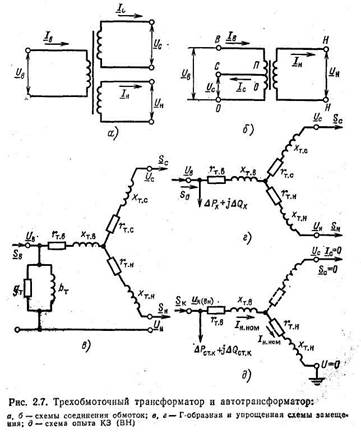

Схема замещения трехобмоточного трансформатора и определение его параметров.

– справочная величина.

– справочная величина.

Проводимость трансформатора:

Вакуумно-дуговые и плазменно-дуговые печи, устройство, источники питания, параметрические источники тока.

Вакуумно-дуговые печи используются для получения чистых редкоземельных металлов. Единственный путь получения этих металлов - переплав в вакууме или инертном газе, т.к. при нагреве они растворяют в себе газы и реагируют с другими материалами.

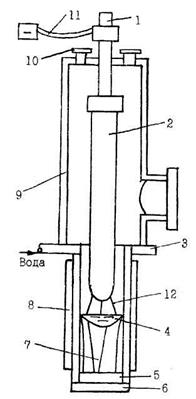

| Для плавки губку или порошок формуют в виде круглого или прямоугольного электрода. Для исключения соприкосновения с огнеупорным материалом плавка в вакуумной дуговой печи (ВДП) ведется в медной водоохлаждаемом кристаллизаторе 3. Плавку ведут, как правило, на постоянном токе, который подается с помощью токоподвода 11 через шток с электрододержателем 1 на переплавляемый электрод 2. При прохождении тока дуги 12 электрод расплавляется, металл каплями стекает в жидкометаллическую ванну 4. Так как упругость пара примесей выше, чем упругость основного металла, то примеси испаряются и удаляются из печи с помощью вакуумной системы. В ВДП осуществляется глубокое рафинирование металла, глубокая дегазация продукта и очистка его от неметаллических включений. Плавку начинают на металлзатравку 5, которую располагают на поддоне 6. По мере наплавления слитка 7 система автоматического регулирования тока дуги поднимает электрод 2. Для стабилизации горения дуги служит соленоид 8, который крепится на кожухе печи 9. Обычно ВДП располагают в отдельном помещении, а наблюдения за плавкой ведут с помощью перископической системы через окна-гляделки 10. Это вызвано тем, что при появлении боковой дуги на кристаллизатор она может прожечь последний, на жидкий металл попадает вода. |

|

При этом пар разлагается, на кислород и водород, образуя взрывоопасный "гремучий газ". Для исключения появления боковых дуг плавки ведут на коротких дугах, длиной 30 - 50 мм.

Плазма - ионизированный газ, состоящий из электронов, ионов и нейтральных частиц. Плазма существует при электрическом разряде в газе. Однако плазменной дугой принято называть не обычный дуговой разряд, а дополнительно сжатую в поперечном сечении дугу. При этом возрастает степень ионизации газа и температура дуги, которая достигает 10000 - 30000 °С. Сжатие осуществляется давлением газа или магнитным полем. В качестве плазмообразующих применяются инертные газы: аргон, гелий, а также водород, азот.

Плазменно-дуговой нагрев применяется для следующих электротехнологических процессов: выплавка и переплав металлов, в том числе тугоплавких и химически активных; восстановление металлов из руд; проведение в плазме химических реакций, требующих высоких температур (синтез ацетилена из природного газа; пиролиз нефти; получение азота и др.); резка и сварка металлов, сплавов, графита и неэлектропроводных материалов; атомарное напыление любых металлов с целью создания защитных (антикоррозионных, жаростойких износостойких) покрытий.

Плазму получают в плазмотронах. Различают два типа плазмотронов: струйные и плавильные (рис.3.21).

В плавильных плазмотронах (плазмотронах прямого действия) дуга и струя плазмы занимают общий объем, слиты воедино, анодом является переплавленный металл. Дуга и струя плазмы находятся в рабочем пространстве плавильной установки, а не в камере плазмотрона, за счет чего повышается его долговечность.

Большинство плазмотронов работают на постоянном токе, что вызвано более стабильным горением дуги. Однако находят применение и однофазные, а также трехфазные плазмотроны. В настоящее время наряду с трехфазными ДСП используются плазменно-дуговые сталеплавильные печи (ПДСП).

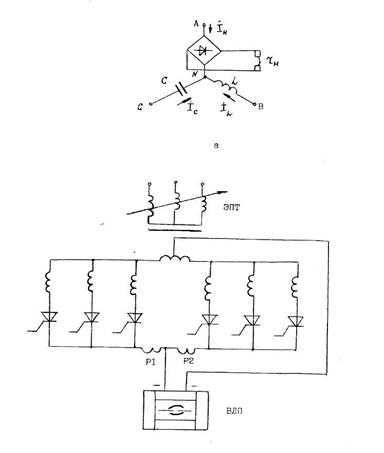

Небольшие изменения напряжения на дуге, вызванные, например, кабельными короткими замыканиями, могут привести к резкому изменению тока, а следовательно и мощности дуги. Для получения качественных слитков плавку необходимо вести с постоянной мощностью. Этого можно достичь используя источники, обладающие крутопадаюшей характеристикой источника тока. Работа параметрического источника тока (рис. 3.20, а) основана на явлении резонанса напряжений, т.е. Lω= 1/Cω = X.

Для параметрического источника тока (ПИТ) можно составить на основании законов Кирхгофа следующую систему уравнений:

Uab=zНIН-jxIД

Uca=jxIC-zНIН

IН+I1+IC=0

Решение этой системы уравнения относительно тока нагрузки (тока дуги) имеет вид:

IН=jUbc/x.

Таким образом, в ПИТ ток нагрузки не зависит от параметров нагрузки (величины сопротивления дуги, напряжения на ней) и определяется сопротивлением резонансных элементов. Этот вывод подтверждает также построение векторных диаграмм ПИТ, которые можно сделать самостоятельно для трех случаев:

a) zH = 0(Rg = 0) - короткое замыкание дуги ;

б) хc = xl= √3Rg - симметричная нагрузка;

в) Rg > xl = xc - несимметричная нагрузка.

Построение показывают, что во всех трех случаях ток дуги не изменяется. Из трех однофазных ПИТ, соединенных вместе, получают трехфазный. Электротехнической промышленностью выпускают ПИТ на токи Ig = 12,; 25; 37,5; 50 кА. UH = 75 В.

| Кроме ПИТ в качестве источников питания ВДП используются мощные выпрямительные агрегаты секции ВАКП, АВП на диодах и выпрямительные агрегаты на тиристорах Т серии ТВ (рис.3.20). Система регулирования тока агрегатов ТВ построена по принципу сравнения фактического и заданного значений токов дуги. При уменьшении тока дуги ниже заданного угол отпирания тиристоров уменьшается, напряжение увеличивается, ток возрастает до заданного значения. И наоборот, при увеличении тока выше заданного значения угол отпирания тиристоров увеличивается, напряжение на дуге уменьшается, ток уменьшается. Реакторы P1, P2 предохраняют источник от бросков тока при капельных коротких замыканиях. Параметры выпрямительных агрегатов на тиристорах: U1 = 6; 10 кВ; Uпост=75; 115 В; РН = 1000 - 5750 кВт. Точность стабилизации тока + - 1%. |

|

Электромеханические характеристики реверсивного тиристорного привода.

Изменение направления вращения двигателя при использовании нереверсивного привода может быть осуществлено путем переключения полярности либо обмоток якоря, либо обмоток возбуждения. Это связано с временной задержкой при изменении направления вращения, вызванной переключением аппаратов и изменением направления тока. Когда токозадержка недопустима, применяется реверсивный привод, позволяющий осуществлять регулирование во всех четырех квадрантах, с высоким быстродействием.

Реверсивный преобразователь состоит из двух нереверсивных, выполненных по одной и той же схеме. По отношению к двигателю они включены встречно-параллельно, а по переменному току подключены к одному и тому же источнику питания. В мощных установках применяется также перекрестная схема, в которой каждый из преобразователей подключен к отдельной вторичной обмотке силового трансформатора.

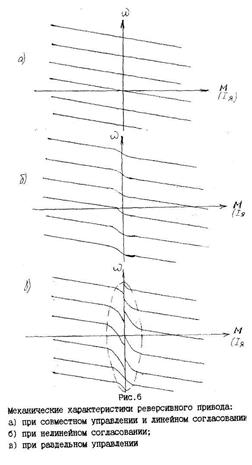

Существуют два способа управления вентильными блоками реверсивного преобразователя: совместный и раздельный.

| При совместном управлении управляющие импульсы подаются на тиристоры обоих комплектов, при этом один из них работает в выпрямительном режиме, а другой в инверторном. При противоположном направлении вращения двигателя комплекты меняются режимами. Совместное управление связано с возникновением уравнительных токов. Уравнительные токи отсутствуют, если напряжения двух источников питания, работающих на общую нагрузку, в любой момент времени равны. Для совместно работающих выпрямителя и инвертора это условие в принципе невыполнимо, поскольку в выпрямителе и инверторе проводят ток вентили разных фаз. Поэтому используется менее жесткое условие: должны быть равны постоянные составляющие напряжений выпрямителя и инвертора: Ud0BcosαB = - Ud0BcosαИ, откуда следует: αB + αИ = 180°. Такое управление называется совместным согласованным (линейное согласование). При этом управлении из-за неравенства мгновенных значений в напряжениях выпрямителя и инвертора между ними протекает уравнительный ток. Для уменьшения величины этого тока в силовую цепь включается токоограничиващие (уравнительные) реакторы. Для еще более значительного снижения уравнительного тока применяют нелинейное согласование углов управления, чтобы выполнялось условие: Еи > Ев, откуда вытекает αB + αИ > 180°. |

|

Уравнительные токи, вызывая дополнительные потери в преобразователе, создают и положительный эффект. Они поддерживают вентили в открытом состоянии независимо от величины тока якоря двигателя. Благодаря этому отсутствует при совместном управлении режим прерывистых токов и характеристики двигателя при переходе из двигательного режима в тормозной становятся непрерывными. При линейном согласовании углов управления механические характеристики двигателя прямолинейны (рис.6а). При нелинейном согласовании углов управления характеристики имеют нелинейный участок при переходе из двигательного режима в тормозной (рис.6б).

При раздельном управлении всегда работает только один преобразователь. Поэтому уравнительные токи в принципе отсутствуют. Однако при этом существует режим прерывистых токов, где характеристики двигателя нелинейны и разрывны при переходе из двигательного в тормозной режим (рис.6в).

Дата добавления: 2015-03-19; просмотров: 2365;