Теория кристаллизации, структура литого металла.

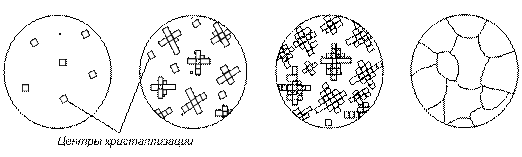

. Он установил, что кристаллизация состоит из двух процессов: зарождения мельчайших частиц кристаллов (зародышей или центров кристаллизации) и роста кристаллов из этих центров (рис. 8).

Рис. 8. Последовательные этапы процесса кристаллизации

В процессе роста кристаллов к их зародышам присоединяются все новые атомы жидкого металла. Сначала кристаллы свободны и сохраняют правильную геометрическую форму, но это происходит только до момента встречи растущих кристаллов друг с другом. В месте соприкосновения кристаллов рост отдельных их граней прекращается. В результате кристаллы не имеют правильной геометрической формы. Такие кристаллы называют кристаллитами или зернами. Величина зерен зависит от числа центров кристаллизации и скорости роста кристаллов. Чем больше центров кристаллизации, тем больше кристаллов образуется в данном объеме и каждый кристалл (зерно) меньше.

На практике это подтверждается в тонких сечениях литых деталей, охлаждающихся более быстро. На этих участках металл всегда получается более мелкозернистым, чем в толстых массивных литых объемах, охлаждающихся медленнее.

При кристаллизации также проявляется анизотропия – зародыши образуются не круглой равноосной формы, а в виде иголочек в направлении, где его скорость роста максимальна.

В кристаллах с кубической решеткой – это обычно направление ребра куба. Спустя некоторое время на образовавшихся иглах появляются «ветки» – отростки в направлении другого ребра куба. Такие кристаллы называют дендритами («dendros» – дерево).

Полученная структура литого металла (рис. 4, а) имеет высокую неоднородность химического состава – все вредные примеси собираются между дендритами, резко охрупчивая металл.

Для улучшения качества слитки подвергают выравнивающему (гомогенизирующему) отжигу при температуре, близкой к температуре плавления, t = (0,7…0,8)tпл. Такой нагрев активизирует диффузию атомов, и они располагаются равномерно по всему объему. Одновременно при этом образуется крупное равноосное зерно в структуре отожженного металла в виде правильных многогранников (рис. 4, б).

Для придания металлу необходимой формы (с поперечным сечением в виде круга, квадрата, прямоугольника, двутавра и др.) слиток подвергают пластической деформации. При этом меняется структура металла: при холодной пластической деформации зерна вытягиваются и утоняются, превращаясь в волокна (рис. 4, в).

Для улучшения комплекса механических и технологических свойств металл после пластической деформации подвергают повторному отжигу (рекристаллизационному) при более низкой температуре. При этом формируется мелкозернистая структура отожженного металла (рис. 4, г), которая обеспечивает хорошую обрабатываемость резанием.

Структура литого металла, формирующаяся в результате возникновения и роста в расплаве центров кристаллизации, зависит от скорости охлаждения расплава, содержания примесей, направления отвода тепла (рис. 1) и др. факторов. Увеличение скорости охлаждения может, например, приводить к измельчению зерна. Размер зерна можно изменить, подвергнув металл пластической деформации и рекристаллизации (рис. 2). Микроструктура резко изменяется при протекании в твёрдом металле фазовых превращений, которые могут быть вызваны изменением температуры или всестороннего давления. И в этом случае структура зависит от условий, в которых проходит превращение, главным образом от температурного интервала и скорости охлаждения, а также от особенностей строения кристаллических решёток фаз, участвующих в превращении. Например, размеры выделений второй фазы и расстояние между ними уменьшаются, если превращение проходит при низких температурах или ускоренном охлаждении (рис. 3). Субструктура металла изменяется при фазовых превращениях, а также при пластической деформации и рекристаллизации. Например, после сильной деформации дислокации могут образовать скопления, разделяющие зёрна на отдельные фрагменты (рис. 4).

Дата добавления: 2015-03-19; просмотров: 956;