Двойных ходов и подач в станках.

Холодной обработкой металлов давлением называют обработку, которую ведут при температуре ниже температуры рекристаллизации. При такой обработке металл наклёпывается.

Горячей обработкой металлов давлением называют обработку, которую ведут при температуре выше температуры рекристаллизации. При такой обработке пластически деформированный металл рекристаллизуется в процессе обработки давлением. Размер получающихся новых зерен зависит от степени пластической деформации, сообщенной металлу, и от температуры нагрева, при которой идет процесс рекристаллизации.Чем выше температура нагрева, тем больше размер образующихся новых зерен.

Металл уплотняется, литая структура разрушается, образуются новые рекристаллизованные равноосные зерна; нарушения границ зерен и блоков залечиваются в результате действия механизмов термической пластичности.

Металл уплотняется, литая структура разрушается, образуются новые рекристаллизованные равноосные зерна; нарушения границ зерен и блоков залечиваются в результате действия механизмов термической пластичности.

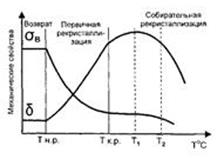

Влияние нагрева на механические свойства металла упрочнённого холодной деформацией. Т1, - перегрев за счет собирательной рекристаллизации. Зерна укрупняются, и при этом резко падает ударная вязкость;Т2 - пережог идет процесс окисления по границам зерен, и механические свойства ухудшаются катастрофически. Холодная пластическая деформация проводится при температурах ниже Тн р ; при этом всегда есть наклеп. Для снятия наклепа надо провести рекристаллизационный отжиг.Горячая пластическая деформация проводится при температурах выше Тн р . Если скорость деформации выше скорости рекристаллизации, то наклеп полностью не снимется, и наоборот.

Влияние нагрева на механические свойства металла упрочнённого холодной деформацией. Т1, - перегрев за счет собирательной рекристаллизации. Зерна укрупняются, и при этом резко падает ударная вязкость;Т2 - пережог идет процесс окисления по границам зерен, и механические свойства ухудшаются катастрофически. Холодная пластическая деформация проводится при температурах ниже Тн р ; при этом всегда есть наклеп. Для снятия наклепа надо провести рекристаллизационный отжиг.Горячая пластическая деформация проводится при температурах выше Тн р . Если скорость деформации выше скорости рекристаллизации, то наклеп полностью не снимется, и наоборот.

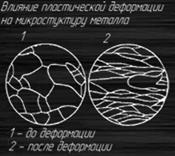

Микроструктура металлических материалов до и после пластической деформации. Связь микроструктуры со степенью пластической деформации.

оборудование и оснастка для получения отливок точными методами литья

оборудование и оснастка для изготовления изделий методом свободной ковки

оборудование и оснастка для получения сборных изделий методами: сварки, пайки, свинчивания,оборудование и оснастка для отделки художественных изделий методами: шлифования, полирования, эмалирования, чернения, инкрустации и сборки.

двойных ходов и подач в станках.

При обработке заготовок из различных материалов инструментами с различными режущими свойствами станки должны обеспечивать изменение скоростей резания от Vmin до Vmax. Так как обрабатываемые заготовки или устанавливаемые на станке инструменты могут иметь диаметры в пределах от dmin до dmах, необходимо иметь возможность устанавливать различную частоту вращения шпинделя в пределах от nmin до nmax

Отношение максимальной частоты вращения шпинделя станка к минимальной называют диапазоном регулирования частоты вращения шпинделя:

Отношение максимальной частоты вращения шпинделя станка к минимальной называют диапазоном регулирования частоты вращения шпинделя:

Диапазон регулирования шпинделя характеризует эксплуатационные возможности станка.

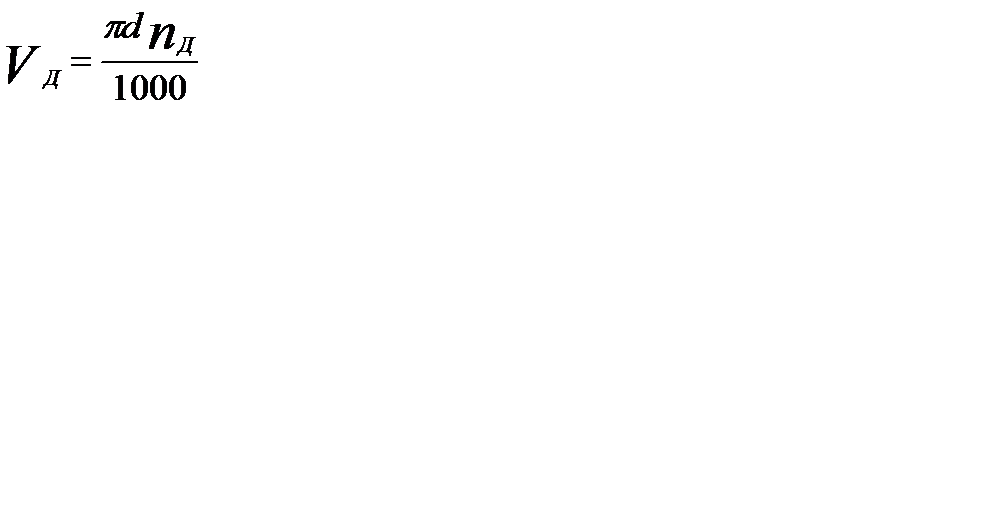

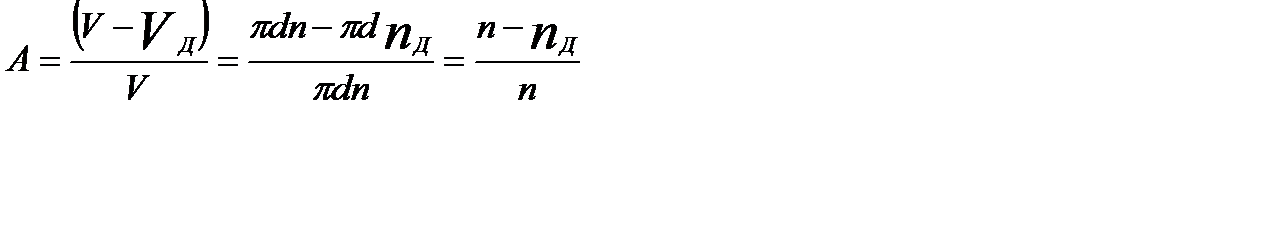

Однако бесступенчатые приводы широко применяются в станках с ЧПУ широко, тогда как как приводы со ступенчатым рядом частот вращения – в обычных механизированных станках. В этом случае вместо частоты вращения, точно наилучшей скорости резания при данном диаметре, приходится брать ближайшую меньшую частоту. Этой действительной частоте nд будетсоответствовать действительная скорость резания  , которая меньше расчетной на величину V - Vд. Относительная потеря скорости резания при переходе с одной частоты вращения к ближайшей меньшей.

, которая меньше расчетной на величину V - Vд. Относительная потеря скорости резания при переходе с одной частоты вращения к ближайшей меньшей.

Наиболее рациональным для применения в станкостроении является геометрический ряд, в котором каждая последующая частота отличается от предыдущей в φ раз (где φ- знаменатель ряда).

Геометрический ряд частот вращения шпинделя будет иметь вид:

n1 = nmin

n2 = n1∙ φ

n3 = n2 ∙φ

n4 = n1∙ φ

nZ = nZ-1∙ φ = n1∙ φZ-1

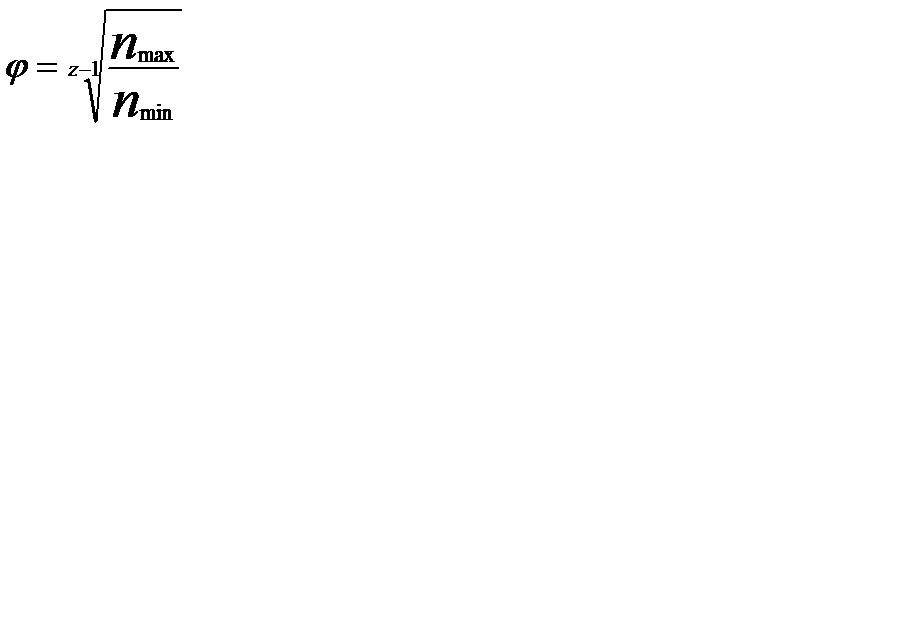

Приняв nZ = nmax получим nZ = nZ-1∙ φ = nmin∙ φZ-1, откуда:

где Z - число ступеней ряда.

Знаменатель геометрического ряда имеет стандартные значения: φ = 1,06; 1,12;1,26; 1,41; 1,58; 1,78; 2.

Коробка скоростей (КС) - устройство сообщающее рабочим органам станка требуемые величины скоростей и мощность.

КС различают по компоновке и по способу переключения скоростей.

По компоновке КС делятся на встроенные и с разделенным приводом.

1.Встроенные КС изготавливают в одном корпусе со шпинделем. Преимущества: компактность, концентрация рукояток управления. Уменьшение количества корпусных деталей. Недостаток: вибрация и тепло выделяемое при работе отрицательно влияют на точность обработки.

2. КС с разделенным приводом изготавливают в одном корпусе и устанав-ливают на значительном расстоянии от шпинделя на который движение передается при помощи ременной передачи. Преимущество: тепло и вибрация не влияют на качество обработки. Недостаток: лишняя корпусная деталь и разброс рукояток управления.

Дата добавления: 2015-03-19; просмотров: 1248;