Устройство и принцип работы дефектоскопа

1. Общие сведения о конструкции дефектоскопа

1. К функционально важным составным частям дефектоскопа относятся:

ü узел электромагнита, являющийся намагничивающим устройством (НУ), с помощью которого в контрольном изделии создается магнитное поле;

ü магнитная лента (МЛ), служащая для записи магнитных полей дефектов;

ü лентопротяжный механизм (ЛПМ) с электрическим приводом транспортирования магнитной ленты относительно контролируемого изделия и магнитных головок;

ü воспроизводящая и стирающая магнитные головки;

ü электронный блок для усиления и анализа сигнала, а также для выработки световой сигнализации наличия и пороговой группы дефектов.

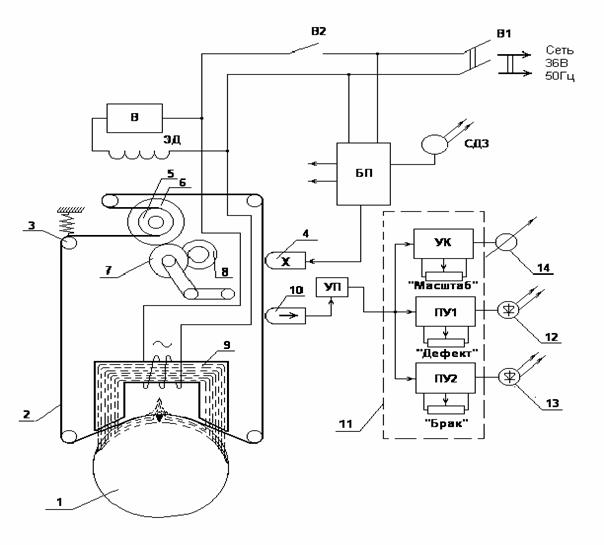

2. Функциональная схема дефектоскопа приведена на рис. П. 2.1.

3. Конструктивно дефектоскоп выполнен в цилиндрическом уплощенном металлическом корпусе со срезанными сегментами. Нижний вырез соответствует расположению в приборе намагничивающего устройства, причем полюса этого устройства выступают за контуры корпуса, поскольку при контроле они должны соприкасаться с поверхностью изделия.

Полюса имеют вырез, необходимый для свободного прохождения магнитной ленты. Верхний плоский срез корпуса представляет собой панель с элементами управления и индикации. На ней расположены:

ü ручки регулировки порогов срабатывания световых индикаторов дефектов и сами индикаторы;

ü ручка регулировки масштаба шкалы стрелочного индикатора средних значений сигнала и сам индикатор;

ü регулятор чувствительности с ручкой «под шлиц»;

ü выключатель сети и индикатор подачи напряжения питания.

В верхней части рукоятки дефектоскопа расположен кнопочный микровыключатель, с помощью которого включаются намагничивающее устройство и привод протягивания магнитной ленты.

|

Рис. П. 2.1. Функциональная схема дефектоскопа «СТАТОСКАН»:

Контролируемое изделие; 2 – магнитная лента; 3 – ролик натяжной; 4 – стирающая головка; 5 – ведущий ролик; 6 – шкив; 7 – промежуточный ролик; 8 – электродвигатель; 9 – намагничивающее устройство; 10 – воспроизводящая головка; 11 – электронное устройство; 12 и 13 – светодиодные индикаторы («Дефект» и «Брак»); 14 – стрелочный индикатор; В1 – выключатель общего питания дефектоскопа; В2 – микровыключатель намагничивающего устройства и электродвигателя; В – выпрямитель; ЭД – электродвигатель приводного узла для протягивания магнитной ленты; БП – блок питания; СД3 – светодиод индикации включения питания; УП – усилитель предварительный; УК – усилитель контроля; ПУ1, ПУ2 – пороговые устройства малого и большого уровня соответственно

2. Принцип действия дефектоскопа и особенности

магнитографического метода контроля металлов

1. В основе дефектоскопа использован магнитный метод контроля, заключающийся в регистрации магнитных потоков рассеяния, возникающих в околодефектной зоне при возбуждении в контролируемом изделии магнитного поля.

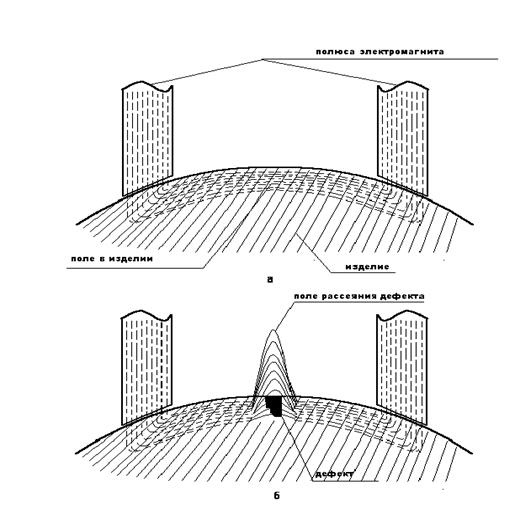

Образование полей рассеяния объясняется наведением у краев дефекта магнитных зарядов противоположных знаков. Схематически образование поля дефекта показано на рис. П. 2.2, где представлен путь магнитного

Рис. П. 2.2. Образование поля дефекта при намагничивании изделия

в приложенном поле переменного тока:

а - характер магнитного потока в отсутствии дефекта; б - характер магнитного потока при наличии дефекта потока при намагничивании контролируемого изделия

Для этого случая характерна концентрация потока непосредственно в поверхностном слое металла за счет так называемого «скин-эффекта»: магнитные силовые линии не углубляются в металл, а «выталкиваются» благодаря влиянию вихревых токов. Такой принцип намагничивания способствует созданию в изделии поля повышенной интенсивности при относительно невысоких энергетических параметрах намагничивающего устройства. Можно считать, что при отсутствии на пути магнитных силовых линий несплошностей металла магнитный поток замыкается в изделии, не образуя внешнего потока.

При наличии нарушений сплошности наблюдается перераспределение магнитного потока: часть магнитных линий «обтекает» дефект, часть –замыкается через плоскость дефекта, часть – выходит за пределы изделия, создавая в околодефектной зоне резко неоднородное (локальное) поле рассеяния. Величина этого поля зависит от глубины дефекта, что позволяет при контроле оценивать степень нарушения сплошности металла.

Для регистрации полей рассеяния используются различного рода магниточувствительные преобразователи (датчики), выполненные в виде специальных катушек индуктивности, магнитодиодов, магниторезисторов и т. д. При магнитографическом контроле для этого используется магнитная лента (обычная или специальная). Записанный на ленте сигнал (магнитограмма магнитного рельефа изделия) воспроизводится магнитной головкой магнитофонного типа. В ряде случаев применяются и другие принципы записи и воспроизведения магнитограммы.

2. При любом виде магнитного контроля важно обеспечить минимальный зазор между контролируемой поверхностью и преобразователем, поскольку с удалением от поверхности поле дефекта быстро затухает (ориентировочно в 20 раз при зазоре около 1мм и в 50 раз при зазоре 2, 5 мм). Скорость снижения величины поля зависит от раскрытия дефекта: для узких дефектов затухание поля резко возрастает (рис. П. 2.3.). Это приводит к жестким требованиям по

Рис. П. 2.3. Графики полей дефектов в зависимости от зазора и раскрытия:

Рис. П. 2.3. Графики полей дефектов в зависимости от зазора и раскрытия:

h – зазор между поверхностью изделия и уровнем измерения (преобразователем), мм; S – раскрытие дефекта, мм

минимизации зазора между изделием и активной областью преобразователя, а также к необходимости стабилизации величины этого зазора. На практике

величина зазора определяется толщиной защитной прокладки между датчиком и изделием и не может превосходить 1,0–2,0 мм. Увеличение зазора свыше этих значений приводит по указанным выше причинам к недопустимой потере чувствительности и резкому возрастанию погрешности в оценке глубины дефектов. Эти же обстоятельства при ручном контроле дополнительно требуют строгой ориентации щупа по отношению к поверхности изделия, что увеличивает трудоемкость контроля.

3. При магнитографическом контроле запись полей дефекта осуществляется практически без зазора между изделием и лентой. Эластичные свойства ленты обеспечивают эффективное отслеживание за контролируемой поверхностью, не требуя строгой ориентации дефектоскопа по отношению к изделию и ожидаемому направлению дефектов.

Возможность задать любое огибание изделия лентой (вплоть до 360 С0) позволяет упростить процесс сканирования поверхности и существенно сократить время контроля. Следует отметить и высокую помехоустойчивость магнитографических средств дефектоскопии к помехам электрического происхождения, поскольку воздействовать на ленту они принципиально не могут. Указанные особенности делают магнитографический контроль высокочувствительным, достоверным и технологичным.

4. Конструкция и работа дефектоскопа схематически представлена выше на рис. П. 2.1. Магнитная лента (2) в виде бесконечной петли протягивается относительно контролируемого изделия с помощью вращающего ведущего обрезиненного ролика (5) за счет фрикционного сцепления с ним. Ролик жестко насажен на ось приводного узла со шкивом (6), вращение которого осуществляется от электродвигателя (8) через промежуточный обрезиненный ролик (7). Пять обводных свободно вращающихся роликов, в том числе натяжной (3), служат для формирования рабочих участков петли ленты и обеспечения требуемого охвата ею контролируемой поверхности. От степени охвата изделия лентой зависят локальность и производительность контроля.

Возбуждение в изделии магнитного поля производится П-образным электромагнитом, питаемым током промышленной частоты.

Образовавшиеся в местах нарушения сплошности металла магнитные потоки рассеяния записываются на ленту и считываются с нее воспроизводящей головкой (10). Далее по ходу движения лента размагничивается стирающей головкой (4).

Воспроизводимый сигнал усиливается и анализируется электронным устройством (11). Результаты контроля определяются по светодиодным индикаторам (12) и (13), а также по стрелочному индикатору (14). Дополнительно сигнал может быть проанализирован с помощью осциллографа или другого приставного прибора.

3. Особенности записи полей дефектов на магнитную ленту

1. В соответствии с физическими процессами записи периодического сигнала на магнитную ленту на ней образуется запись с длиной волны:

,

,

где Vленты – скорость протягивания ленты;

Vизделия – собственная скорость движения изделия в зоне контроля;

– угол между векторами Vленты и Vизделия;

– угол между векторами Vленты и Vизделия;

fнамагнич. – частота поля намагничивания контролируемого изделия.

Если в процессе контроля изделие и дефектоскоп находятся в неподвижном состоянии, а для намагничивания используется сеть промышленной частоты, длина волны записанных колебаний определяется выражением:

,

,

(при обозначении Vленты в мм длина волны будет также в мм). В дефектоскопе «Статоскан» скорость ленты составляет около 0,6 м/с. Следовательно, длина волны записанных колебаний равна 12 мм.

Методика контроля предусматривает возможность перемещения дефектоскопа относительно изделия в направлении, перпендикулярном образующей поверхности. Скорость такого перемещения не будет превышать 0,2 м/с.

Соответственно направлению перемещения дефектоскопа длина волны записанных колебаний составит:

,

,

,

,

где Vдоп. – скорость ручного перемещения дефектоскопа относительно контролируемого изделия в направлении, обратном направлению движения ленты (для lзап.1), и при совпадении направлений движения.

Частота воспроизводимого сигнала зависит от длины волны и скорости протягивания ленты относительно головки.

Для рассматриваемых вариантов сканирования поверхности частота

сигнала составит:

,

,

,

,

.

.

Такие значения разброса рабочих частот дефектоскопа не требуют применения особых схемных решений для компенсации этих изменений.

3.3.2. Критичность магнитного метода к изменению немагнитного зазора между изделием и преобразователем (в данном случае - магнитной лентой) требует применения мер по стабилизации условий контроля. Так, если поверхность изделия покрыта толстым слоем окалины или краски для обеспечения надежного выявления мелких дефектов и снижения погрешности в оценке глубины этих дефектов, мешающее покрытие рекомендуется удалить. Для удаления покрытий могут использоваться любые средства зачистки.

4. Меры безопасности при работе с дефектоскопом

1. ВНИМАНИЕ! ДЕФЕКТОСКОП РАССЧИТАН НА ПИТАНИЕ ОТ СЕТИ 36В , 50Гц. В МЕСТЕ ЭКСПЛУАТАЦИИ ДЕФЕКТОСКОПА СЛЕДУЕТ ИСКЛЮЧИТЬ ВОЗМОЖНОСТЬ ЕГО ОШИБОЧНОГО ПОДКЛЮЧЕНИЯ К СЕТЯМ С ДРУГИМИ ЭЛЕКТРИЧЕСКИМИ ПАРАМЕТРАМИ.

2. Дефектоскоп не содержит ядовитых, взрывоопасных или каких-либо других веществ, представляющих опасность для здоровья и жизни человека.

3. При эксплуатации дефектоскопа необходимо соблюдать правила техники безопасности, распространяющиеся на работы по эксплуатации электроустановок.

4. Не разрешается работать с дефектоскопом при снятой задней крышке.

5. Замену магнитной ленты следует производить при отключенном напряжении питания.

5. Порядок работы с дефектоскопом

1. Подготовка к работе

1. 1. Дефектоскоп является прибором индивидуального пользования.

1. 2. Эксплуатация дефектоскопа допускается после ознакомления с его устройством и принципом действия.

1. 3. Перед включением дефектоскопа в сеть 36В, 50Гц убедиться, что крышки его закреплены (допускается работа со снятой передней крышкой), кольцо магнитной ленты заправлено в лентопротяжный механизм, розетка сетевого шнура надежно сочленена с вилкой, установленной в дефектоскопе, а тумблер включения питания в состоянии откл.

1. 4. При правильно подобранной ленте и установке дефектоскопа на контролируемую поверхность натяжной ролик должен находиться в среднем положении. При снятии дефектоскопа с контролируемой поверхности не должно наблюдаться провисания кольца.

1. 5. Вывести ручки регулировки порогов срабатывания дефектоскопа «Порог 1» и «Порог 2» , а также ручку регулировки масштаба шкалы стрелочного индикатора («Масштаб») в крайнее левое положение.

1. 6. При необходимости подключить к дефектоскопу осциллограф (или другой измерительный прибор) посредством гнезда «Осцилл.» и сигнального кабеля осциллографа.

Примечание. В дальнейшем все манипуляции по осциллографированию сигнала осуществляются согласно инструкции по эксплуатации осциллографа.

1. 7. Включить вилку сетевого шнура дефектоскопа в сеть 36В, 50Гц.

1. 8. Включить тумблер «Сеть», находящийся на лицевой электрической панели дефектоскопа, при этом должен засветиться светодиодный индикатор включения питания.

1. 9. Убедиться, что лента в лентопротяжном механизме протягивается устойчиво без проскальзывания и поперечных биений.

1. 10. Установить дефектоскоп на бездефектный участок контрольного образца, входящего в комплект поставки.

1. 11. Нажатием кнопки на ручке дефектоскопа включить питание намагничивающего устройства и электродвигателя.

1. 12. Вращением ручки регулировки порога срабатывания «Порог 1» добиться включения светодиодного индикатора этого порога. Плавным обратным вращением ручки снизить чувствительность до момента выключения индикатора. Перемещая контрольный образец, убедиться, что дефектоскоп не срабатывает на других бездефектных участках, но выявляет минимальный по глубине искусственный дефект на образце. При необходимости подрегулировать порог срабатывания.

Аналогичным образом настраивается «Порог 2» на выявление более глубоких дефектов.

1. 13. Ручкой «Масштаб» дефектоскоп настраивается на полное или желаемое отклонение стрелки стрелочного индикатора на выбранном искусственном или естественном дефекте.

1. 14. Дефектоскоп готов к работе.

2. Порядок работы

2. 1. Контроль изделий может производиться в лабораторных условиях, непосредственно в цехах предприятия, на участках механической обработки элементов оборудования и т. д.

2. 2. При возможности целесообразно организовать специализированные участки контроля, оснащенные необходимым вспомогательным оборудованием и приспособлениями: транспортирующими устройствами, стеллажами, рабочими столами и другим необходимым оборудованием.

2. 3. При организации массового контроля изделий рекомендуется комплексная проработка социально - производственных, технологических и технических вопросов с целью реализации всех возможностей по использованию дефектоскопа. Для выработки рекомендаций по организации такого контроля целесообразно привлечение разработчиков дефектоскопа.

2. 4. Контроль изделий должен производиться, как правило, поштучно. Если контролируемая зона поверхности изделия четко локализована, а угол охвата этой зоны магнитной лентой превышает ее границы, для проведения контроля достаточно опустить дефектоскоп на изделие. При необходимости расширить границы контролируемого сегмента (в сравнении с углом охвата изделия лентой) дефектоскопу сообщается качающее движение в направлении, перпендикулярном продольной оси изделия без отрыва намагничивающего устройства от изделия (рис. П. 2.4). Для контроля достаточно перемещения дефектоскопа в направлениях, указанных стрелками.

2. 5. Контроль цилиндрических изделий по всему периметру осуществляется механической или ручной кантовкой таких изделий относительно дефектоскопа.

2. 6. Контроль длинномерных изделий производится последовательной перестановкой дефектоскопа на контролируемые сечения.

3. Выбор типа магнитной ленты

Чувствительность контроля, диапазон распознаваемости глубины дефектов по величине сигнала, ресурс работы кольца ленты зависят от типа магнитной ленты. Так, для наилучшей выявляемости мелких дефектов должны применяться ленты с крутым начальным участком кривой намагничивания.

Рис. П. 2.4. Контроль поверхности с расширением зоны сканирования:

1 - контролируемое изделие; 2 - полюса намагничивающего устройства; 3 - корпус дефектоскопа; А - зона сканирования при неподвижном дефектоскопе; Б - направления перемещения дефектоскопа для расширения зоны сканирования; В - расширенная зона сканирования

Для обеспечения распознаваемости глубины дефектов в заданном диапазоне глубин выбирают ленты с максимальной крутизной, при этом материал контролируемого изделия, величина поля в нем, а также глубина дефектов должны увязываться между собой.

Оптимальные характеристики магнитографического контроля могут быть получены только на основе анализа всех конкретных условий, в которых эксплуатируется дефектоскоп. Здесь необходимы экспериментальные исследования на различных образцах изделий с использованием различных магнитных лент для установления оптимальных режимов контроля. Результаты исследований должны явиться дополнением к инструкции по эксплуатации, определяющим в каких конкретных случаях (по марке стали, типоразмерам изделий, минимальной глубине дефектов и т. д.) следует пользоваться той или иной магнитной лентой и при каком режиме намагничивания.

Дата добавления: 2015-03-19; просмотров: 4428;