Лекція№23

Об’ємне штампування – процес

виготовлення поковок у штампах, при якому плин металу в сторони під час

деформування обмежений поверхнями окремих частин штампа. Робоча

порожнина штампа при замиканні його складових частин наприкінці

штампування – рівчак – відповідає формі поковки.

У порівнянні з вільним куванням об’ємне штампування має такі

переваги:

1) у 50...100 разів більша продуктивність (десятки і сотні поковок у

годину); 2) велика однорідність і точність поковок (припуски і допуски на

поковку в 3...4 рази менші, ніж при куванні), завдяки чому значно

зменшується витрата металу в стружку;

3) можливість одержання поковок складної форми без напусків;

4) висока якість поверхні.

На одному штампі, залежно від складності, матеріалу, маси заготовки і

способу штампування, можна виготовити від 10 до 25 тисяч поковок.

Недоліки об’ємного штампування: складність і дорожнеча інструмента-

штампа (іноді декількох), обмеженість маси поковок (0,3...100 кг, в

окремих випадках до 3т), тому що зусилля деформування при штампуванні

набагато більші, ніж при куванні.

Найефективнішим об’ємне штампування є у великосерійному і

масовому виробництвах.

Залежно від типу штампа розрізняють штампування у відкритих,

закритих штампах і в штампах для витискування.

Штампування у відкритих штампах характеризуються тим, що зазор

між верхньою і нижньою частинами штампа є змінним і зменшується в

процесі деформування металу (рис.14, а) – д). У зазор випливає надлишок

металу, що утворює облой. Останній є небажаним відходом, однак він

необхідний для забезпечення повного заповнення рівчака штампа.

Штампування в закритих штампах відрізняються тим, що невеликий

зазор між верхньою і нижньою частинами штампа забезпечує лише їх

взаємне переміщення і в процесі деформування металу залишається

постійним (рис.14, є) – к). Відсутність облою у закритих штампах зменшує

витрату металу, виключає необхідність в обрізанні облою. Однак цей тип

штампів застосовується для порівняно простих деталей, в основному тіл

обертання, і вимагає використання точних заготовок з каліброваного

прокату чи попередньо оброблених.

При штампуванні в штампах для витискування (рис.15, а), б) витрата

металу на виготовлення поковок знижується (до 30%), поковки виходять

точні і максимально наближаються за формою і розмірами до готових

деталей, продуктивність праці при механічній обробці збільшується в

1,5...2,0 рази. Поковки мають високу якість поверхні, щільну

мікроструктуру. Точність розмірів досягає 12-го квалітету. Однак

вимагаються ретельна підготовка вихідних заготовок під штампування,

висока точність виготовлення і налагодження штампів, використання

спеціальних змащувальних сумішей. Цим способом одержують заготовки з

вуглецевих і легованих сталей, алюмінієвих, мідних і титанових сплавів.

Широке застосування стримується високими питомими зусиллями

деформування, великими енерговитратами і низькою стійкістю штампів__

Рисунок 14 – Стадії штампування у відкритому (а – д) і закритому

(е – л) штампувальних рівчаках

Рисунок 15 – Схеми штампування в штампах для прямого (а) і зворотного

(б) витискування: 1 – пуансон; 2 – матриця; 3 – поковка;

4 – виштовхувач

Перспективним є застосування штампування рідкого металу і штампування витискуванням у рознімних матрицях.

Штампування рідкого металу займає проміжне положення між звичайним штампуванням і литтям під тиском. Цим способом одержують тонкостінні заготовки, різні за складністю і за масою (до 10 кг), з високою

щільністю металу і підвищеними механічними властивостями: заготовки зубчастих коліс, фланці, корпусні деталі і кришки, прес-форми для переробки пластмас, барабани і т.п.

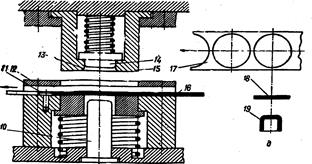

При штампуванні витискуванням у рознімних матрицях остання має

одну чи кілька площин роз’єднання, по яких її частини прилягають одна до

одної (рис.16). Загальною особливістю штампованих заготовок є те, що

вони складаються з двох частин: центральної у вигляді суцільного чи

пустотілого циліндра, призми і периферійної у виді фланців, відростків,

виступів, ребер і ін. До переваг штампування в рознімних матрицях у

порівнянні з відкритими штампами відносяться: відсутність облою;

можливість одержання поковок без штампувальних нахилів чи з

незначними нахилами (до 1...30); максимальне наближення форми поковок

до форми готової деталі за рахунок формування внутрішніх порожнин;

можливість одержання поковок з більш високою точністю розмірів за

рахунок сталого зусилля деформування.

Рисунок 16 – Схеми штампування витискуванням у рознімних матрицях:

поперечний (а), подовжній (б), змішаний (в) роз’єми

Однак штампування в рознімних матрицях вимагає складнішого і

дорожчого устаткування і технологічного оснащення, декількох

штампувальних переходів із проміжними нагрівами, через інтенсивніше

охолодженням заготовки в штампі, підвищеного зусилля деформування.

Поковки простої форми штампують в однорівчакових штампах – з

однією порожниною (рис.17, а – б). Складні поковки з різкими змінами

перерізу по довжині виготовляють у багаторівчакових штампах з

послідовним деформуванням заготовки в декількох рівчаках та

поступовим наближенням її до остаточної форми поковки (рис.17, е – и).

Рисунок 17 – Схеми гарячого об’ємного штампування і заготівельних

рівчаків

Рівчаки штампіву багаторівчакових штампах розділяють на

заготівельні і штампувальні.

Заготовочні рівчакипризначені для одержання фасонної заготовки, і

в них метал перерозподіляється для підготовки до остаточного

штампування. У заготовочних рівчаках виконують: осаджування (звичайно

на плоскій площадці штампа); протягування – подовження частини

заготовки 3 (рис.17, д); підкатування – місцеве збільшення перерізу

заготовки за рахунок зменшення товщини сусідніх ділянок (рис.17, е);

перетискання – розширення заготовки поперек її осі; формування – для

надання заготовці форми, що наближається до форми поковки в площині

рознімання (рис.17, ж); згинання (рис.17, и); а також відрубування

заготовок при штампуванні з прутка.

Штампувальні рівчаки бувають чорнові (попередні) і чистові

(остаточні). Чорновий рівчак не має облойної канавки. Його призначення –

охороняти чистовий рівчак від зношування. Форма чорнового рівчака така

ж, як у чистового, але радіуси заокруглень і штампувальні нахили трохи

більші. Чистовий рівчак – точне відображення деталі, але з розмірами,

більшими на величину усадки при остиганні (близько 1,5%), По периметру

чистового рівчака розташовується канавка для облою. Вона складається з

вузького містка 1 (рис.17, а) і магазина 2. Призначення містка – утруднити

вихід металу із рівчака, щоб створити в порожнині штампа високий тиск, і

полегшити обрізання облою.__

Навчальне питання 2. Особливості конструювання кованих i штампованих деталей.

Креслення поковкискладають на підставі розробленого конструктором

креслення готової деталі з урахуванням припусків, допусків і напусків.

Припуск– поверхневий шар металу поковки, що підлягає видаленню

механічною обробкою для одержання необхідних розмірів і якості

поверхні готової деталі. Розміри деталі збільшують на величину припусків

у місцях, що підлягають механічній обробці (рис.11).

Величина припуску залежить від розмірів поковки, її конфігурації, типу

обладнання, застосовуваного для виготовлення поковки, і інших факторів.

Чим більші розміри поковки, тим більший припуск.

Рисунок 11 – Схема розмірів поковки з

напуском,припуском і допуском.

Допуск поковки– припустиме відхилення від номінального розмірукування, проставленого на її кресленні, тобто різниця між найбільшим і найменшим граничними розмірами поковки (рис. 11). Допуск призначають на всі розміри поковки.

Конфігурацію поковки іноді спрощують за рахунок напусків – об’єму металу, що додається до поковки понад припуски для спрощення її форми і, отже, процесу кування. Напуски видаляють подальшою механічною обробкою. Припуски, допуски і напуски призначають у строгій відповідності з ГОСТом.

Конструювання заготовок.Форму і розміри штампованих заготовок

(рис.21) визначають згідно з кресленням деталі з урахуванням припусків

на механічну обробку, допусків на штамповку і напусків.

При конструюванні поковок, що штампують на молотах, необхідно

забезпечити вільне виймання поковок із рівчака штампа. Тому площину

рознімання відкритих штампів вибирають так, щоб глибина порожнини

була мінімальною. Вертикальні стінки поковок повинні мати

штампувальні уклони (3...7° – для зовнішніх стінок, 5...10° – для

внутрішніх). Переходи від однієї площини до іншої повинні мати

заокруглення. Радіуси заокруглення (1...6 мм) для внутрішніх поверхонь

більші, ніж для зовнішніх. Площину рознімання закритих штампів

вибирають за найбільшою торцевою поверхнею деталі. Оскільки при

штампуванні на молотах рівчак у верхньому штампі заповнюєтьсявитискуванням легше, ніж у нижньому, то важкозаповнювані частини поковки (ребра, бобишки і т. п.) потрібно формувати у верхній частині штампа.

Штампуванням у відкритих штампах не можна прошити наскрізні

отвори, а виконують тільки позначку отвору з внутрішнім облоєм-

перемичкою (рис.21, в). Остаточне прошивання (видалення перемички)

виконують у спеціальних штампах.

Рисунок 21 – Креслення деталі (а) і штампованої

заготовки для неї (б, в)

Лекція№23

Навчальні питання:

1. Волочіння металів.

2. Розділові та фоpмозмiнюючi операції листового штампування.

3. Особливості конструювання штампованих деталей.

Навчальне питання 1. Волочіння металів

1. Характеристика процесу. Процес волочіння полягає в протягуванні прокатаних або пресованих заготовок крізь отвір (очко) матриці, переріз якого менший за переріз протягуваної заготовки.

На рис. 78, а подано схему волочіння прутка. Стоншений кінець прутка А, що називається захватною, вставляють в очко матриці і затискають кліщовим захватом волочильного візка. Пруток протягується крізь отвір і стає тоншим. Під дією тягнучої сили Р виникають сили реакції N, які обтискають метал заготовки.

Величина обтискання при волочінні залежить від пластичності і міцності матеріалу. Напруження при волочінні оВОл на прутку після виходу з матриці не повинно перевищувати границю пружності σпр матеріалу:

де Р — тягнуча сила, Мн (кГ);

Fi—площа поперечного перерізу прутка після волочіння, м2 {мм2).

Для волочіння без обривів напруження волочіння повинно дорівнювати 0,5—0,6 границі міцності металу заготовки (σвол < <0.6 σв).

Волочіння проводять у холодному стані через ряд отворів, що поступово зменшуються. При цьому внаслідок холодної деформації метал зміцнюється (наклепується) і його пластичність різко знижується. Наклеп усувають рекристалізаційним відпалюванням.

Вплив міцнісних властивостей матеріалу і зміцнення на процес волочіння характеризується величиною обтискання ч або коефіцієнтом стоншення К:

Де F0, D0 і F1, D1 — площа поперечного перерізу і діаметр виробу відповідно до і ПІСЛЯ ВОЛОЧІННЯ (рис. 78, а);

D2—діаметр виробу після другого проходження.

Допустимий ступінь обтискання q і коефіцієнт К за одне пропускання при волочінні такі: для сталі q=1О÷19; К =0,95÷0,90; для кольорових металів і сплавів q= 13÷ 36; К=0,90÷ 0,80; для труб q= 15÷41.

Вихідний матеріал і сортамент. Як вихідний матеріал застосовують заготовки з сталі і кольорових металів трьох видів: дріт-катанка або пресований дріт діаметром 5—10 мм; Сортовий іпрокат або пресований матеріал різного профілю діаметром 6—150 мм; труби зварні і безшовні діаметром 18—380 мм.

З перелічених заготовок після волочіння виготовляють три види холоднотягнутих виробів: дріт холоднотягнутий діаметром 0,002—9,0 мм; калібрований матеріал діаметром 3—148 мм; хо- лоднотягнуті труби з зовнішнім діаметром 2—360 мм і товщиною стінки 0,1—10 мм.

Деякі профілі виробів, вироблюваних волочінням, показано на рис. 78, б.'Труби фасонного профілю виробляють з труб круглого перерізу.

Вироби, які зазнали волочіння, мають блискучу гладеньку поверхню, чистота якої відповідає 7—9 класу за ГОСТ 2789—73. Незважаючи на велику довжину, вони відзначаються високим ступенем точності розмірів по товщині. Внаслідок наклепу волочіння може підвищити границю міцності і твердість металу. Наприклад, сталь 45 після гарячого прокатування має границю міцності 700 Мнім2 (70 кГІмм2), а після волочіння— 1600 Мн/м2 (160 кГ/мм2).

Волочильним інструментом є волочильна матриця, яка має й інші назви: волочильна дошка, волока, фільер. Волочильна матриця має отвір (очко), який складається з чотирьох зон: мастильної лійки 4 (рис. 78, а), робочого конуса 3, калібрувального пояска 2 і вихідного конуса 1.

Робочий конус повинен забезпечити обтискання заготовки до розміру протягнутого металу. Нахил твірної конуса становить 6—12º. Чим твердіший метал заготовки, тим менший кут конуса; при волочінні труб кут Конуса повинен бути 10—24°.

Калібрувальний поясок забезпечує задану точність і правильність форми та розмірів протягнутого металу. Ширина пояска становить 2—10 мм.

Волочильні матриці звичайно виготовляють складеними. Вони мають зовнішню оправку і робочу частину (вставку), а також можуть складатися з окремих частин. Робочі вставки матриць виготовляють із сталей марок У10, У12, У13, Х12, Х12М. Для волочіння виробів малого діаметра застосовують вставки з металокерамічних твердих сплавів ВКЗ, ВК8, ВК6, а також термо- корунда (мінералокераміки) марки ЦМ-332. Вставки з діаметром очка менше 0,3 мм виготовляють з технічних алмазів.

Процес волочіння прутків і дроту. Основою технологічного процесу е маршрути волочіння, що показують послідовну зміну розмірів заготовки по проходах.

Величину обтискання для кожного проходу беруть по можливості однаковою. Користуючись коефіцієнтом .стоншення діаметра К, обчислюють кількість проходів при волочінні і діаметри калібрувальних частин отворів. Наприклад, для вироблення з катанки м’якої сталі діаметром 5 мм тонкого дроту діаметром 0,5 мм треба послідовно протягнути дріт крізь отвори двадцяти матриць. Діаметр калібрувального пояска першої матриці D1=D0 К=5 • 0,9=4,5 мм; другої —D2=D1, К=4,5 • 0,9=4,05 мм; дев’ятнадцятої—D19=0,64 • 0,9=0,57 мм; двадцятої —D20= 0,50 мм. У процесі волочіння цього дроту потрібно не менше трьох рекристалізаційних відпалювань при 650° С для зняття наклепу.

При кожному відпалюванні бухта дроту покривається окалиною, яку треба видаляти. Для цього застосовують травлення у 18—5%-ному розчині сірчаної кислоти при температурі 50—60° С. Після травлення провадять промивання в гарячій воді і сушіння підігрітим до 250—350° С повітрям. На деяких заводах дріт відпалюють у нейтральній атмосфері або ж в електролітній ванні безпосередньо на волочильній установці.

Процес волочіння труб. Труби волочать різними способами. Волочіння труб для зменшення тільки діаметра провадиться в матриці.

Одночасного зменшення діаметра і .стінки труби досягають застосуванням оправок 5 (рис. 78, в), шестигранну трубу виготовляють волочінням циліндричної труби через дві матриці з застосуванням спеціальної оправки 5 (рис. 78, г).

При волочінні застосовують мащення. Воно зменшує тертя, знижує зусилля волочіння, збільшує строк служби інструмента і поліпшу^ зовнішній вигляд виробу.

Навчальне питання 2. Листове штампування.

Листовим штампуванням називають процес виготовлення в штампах на пресах металевих деталей з тонкого листового, стрічкового або штабового матеріалу. Товщина деталей мало відрізняється від товщини вихідної заготовки і не перевищує 6 мм (в окремих випадках—10 мм). Матеріалом для штампування є сталь і сплави кольорових металів.

Широке застосування листового штампування в промисловості пояснюється рядом його позитивних якостей, а саме: високою продуктивністю (до ЗО—90 тис. деталей за зміну); можливістю використання малокваліфікованих робітників; точністю деталей, що забезпечує їх взаємозамінюваність і виключає в більшості випадків дальшу механічну обробку; сприятливими умовами для автоматизації процесу.

На вітчизняних заводах штампуванням з листового матеріалу виготовляють близько 60% автомобільних деталей, наприклад: кузови автомобіля, рами, крила, щитки, деталі радіатора, фари, диски коліс та ін. Відходи при листовому штампуванні становлять 15—40%, а вартість листового матеріалу — до 70% Загальної вартості виробів.

На вітчизняних заводах штампуванням з листового матеріалу виготовляють близько 60% автомобільних деталей, наприклад: кузови автомобіля, рами, крила, щитки, деталі радіатора, фари, диски коліс та ін. Відходи при листовому штампуванні становлять 15—40%, а вартість листового матеріалу — до 70% Загальної вартості виробів.

Види технологічних операцій. Технологічні операції листового штампування можна поділити на дві групи: відокремлю- вальні (відрізання, вирубування, пробивання, зачищання, надрізання, обрізання) і формозмінювальні (гнуття, витягування, холодне видавлювання, обтискання, формування, випучування, розбортовування, карбування та ін.).

Відрізання — поділ заготовки на частини за допомогою ножів або штампів. Найчастіше цю операцію застосовують як заготовочну (різання заготовок). Відрізання листа або штаби по прямій лінії звичайно виконують листовими ножицями. При цьому лист З (рис. 88, а) кладуть на нижній ніж 5 і просовують до упора 4. Верхній ніж 2 закріплюють у повзуні ножиць або преса. При перекриванні кромок ножів лист розрізається. Притискач 1 забезпечує затискання листа при відрізанні. Застосовують ножиці з поступальним рухом різальних кромок ножів (паралельні, гільйотинні) і обертальним (дискові або роликові). Роликовими ножицями можна різати по кривій лінії.

Вирубування і пробивання. Вирубування є різанням по замкнутому контуру, при якому

від заготовки відокремлюється деталь (виріб) 8 (рис. 88,6). Пробиванням називається різання по замкнутому контуру, при якому утворюється наскрізний отвір 9 (рис. 88,6) у виробі з видаленням частини^ матеріалу у відхід (рис. 89, г).

Вирубування виконують за допомогою пуансона 7 (рис. 88, б) —5 (рис. 89, 6) —і матриці 6 (10), які працюють як ножі замкнутої форми. Пуансон вдавлює відокремлювану частину заготовки в отвір матриці. Для чистого зрізання треба, щоб робочі кромки пуансона і матриці були гострими, а зазор г (рис. 89,6) між пуансоном і отвором матриці (на один бік) дорівнював: для сталі —6—20%, для міді і латуні —5—15% товщини заготовки (для твердих матеріалів і товстих листів потрібний більший зазор). При нормальному зазорі бічні стінки виробу виходять рівними, а при недостатньому або надмірному можливі вириви.

Зусилля, яке потрібне для ножиць з паралельними кромками ножів, а також для вирізування і пробивання на пресі, визначають за формулою:

де Р — зусилля, кг;

К — коефіцієнт, що враховує затуплення різальних кромок ножів або різальних деталей штампа (K=1,0÷1,3);

L — периметр зрізу, мм;

S — товщина листа, мм\

σзр—опір зірізалню, кГ/мм2, дорівнює 0,7—0,8 границі міцності σв розрізуваного матеріалу.

Конструкція штампів для вирубування і пробивання. На рис. 89, с показано штамп для вирубування кружків. Нижню половину штампа за допомогою болтів кріплять до стола преса. До нижньої плити 1 за допомогою матрицетримача і гвинтів прикріплюють матрицю 10. На неї кладуть дві напрямні лінійки 3, а на них — знімач 11. У нижній плиті 1 закріплені дві напрямні колонки 2. Верхня половина штампа змонтована на верхній плиті 7; за допомогою пуансонотримача 9 до неї прикріплений пуансон 5. Хвостовик 8 призначений для прикріплення верхньої половини штампа до повзуна преса, а дві втулки 6 — для напрямлення колонок.

Процес штампування здійснюється так: штабу матеріалу 12 подають у зазор під знімач; пуансон вирізує з неї першу деталь. При цьому штаба щільно сідає на пуансон і разом з ним піднімається до знімача 11, який скидає штабу з пуансона. Потім штаба просувається вперед до упора 4.

Описаний штамп є штампом простої дії. На ньому виконують яку-небудь одну операцію листового штампування. Штампи, на яких виконують кілька операцій, називаються багатоопераційними.

Зразком багатоопераційного штампа е штаїіп послідовної дії (рис. 89, в) для виготовлення шайб. У ньому за кожний хід повзуна виконуються дві операції: пробиваїшя отвору однієї деталі і вирубування контура другої. Коли верхня половина штампа опускається, вирубний 13 і пробивний 14 пуансони одночасно входять у відповідні отвори матриць 10 і виконують дві операції: вирубування по зовнішньому контуру і пробивання отвору. При цьому заготовка 12 просувається до упора 4. Знімач 11 скидає заготовку з пуансона.

У багатоопераційних штампах виконують операції вирубування, пробивання, витягування, гнуття і розбортовування.

Гнуття — це формозмінювальна операція, що змінює напрям осі деталі. При вигинанні волокна металу, розміщені всередині кута, стискаються, а розміщені з зовнішньої сторони кута— розтягуються.

Ураховуючи пружинення матеріалу заготовки, вигинальний штамп виготовляють з таким розрахунком, щоб після розпружи- нення деталь мала розміри, зумовлені кресленням. Щоб запобігти пружиненню, застосовують також гнуття з притисканням (калібруванням) матеріалу заготовки.

Вигинальні роботи дуже різноманітні, тому створено багато конструкцій штампів: штампи прості, пружинні, роликові, клинові та ін. На рис. 88, в показано вигинання штаби під кутом 90°. Штабу кладуть на матрицю 6; при натисканні пуансоном 7, вона набирає форми зігнутої пластинки 10.

Витягування — це процес виготовлення порожнистого виробу з плоскої листової заготовки за допомогою штампа. Витягуванням виготовляють кузови легкових автомобілів, жаструлі, гільзи та ін.

Вихідна заготовка не повинна мати зайвого матеріалу, тому її попередньо вирубують з листа у вигляді кружка або ж іншої форми. При витягуванні заготовку кладуть на матрицю 6 (рис. 88, г) і затискають притискачем 1. Притискач перешкоджає підніманню країв заготовки і утворенню складок. При опусканні пуансона 7 заготовка проштовхується через матрицю 6, перетворюючись у порожнистий ковпачок 11.

Витягування б ез потоншення стінок. При цьому способі зазор між пуансоном і матрицею повинен бути таким, щоб у нього можна було втягнути заготовку. Отже, зазор не повинен бути меншим за товщину матеріалу S; звичайно беруть z=(1,2 ÷1,3) S, а для останнього переходу витягування z=1,1S.

Штампи для витягування ковпачка в два переходи показано на рис. 90, а, б. Основним робочим інструментом для витягування ковпачка є матриця 1 (рис. 90, а) і циліндричний пуансон 4. Робочі кромки пуансона І матриці заокруглені. Заготовку (кружок) 5 діаметром D (рис. 90, в) кладуть на матрицю 1 (рис. 90, а), центруючи трьома штифтами, і притискають притискачем (складкотримачем) 3 з невеликим тиском (1—3 Мн/м2, або 0,1— 0,3 кГ/мм2). Притискач діє за допомогою стисненого повітря, пружин, гуми або спеціального повзуна преса. Щоб полегшити переміщення металу під притискачем, заготовку змащують. Коли пуансон 4 опускається, плоский кружок (заготовка) 2 проштовхується пуансоном через матрицю і перетворюється в порожнистий ковпачок 6 (рис. 90, в); нижня площина матриці знімає його з пуансона. Рис. 90. Схеми штампів для витягування.

Штампи для витягування ковпачка в два переходи показано на рис. 90, а, б. Основним робочим інструментом для витягування ковпачка є матриця 1 (рис. 90, а) і циліндричний пуансон 4. Робочі кромки пуансона І матриці заокруглені. Заготовку (кружок) 5 діаметром D (рис. 90, в) кладуть на матрицю 1 (рис. 90, а), центруючи трьома штифтами, і притискають притискачем (складкотримачем) 3 з невеликим тиском (1—3 Мн/м2, або 0,1— 0,3 кГ/мм2). Притискач діє за допомогою стисненого повітря, пружин, гуми або спеціального повзуна преса. Щоб полегшити переміщення металу під притискачем, заготовку змащують. Коли пуансон 4 опускається, плоский кружок (заготовка) 2 проштовхується пуансоном через матрицю і перетворюється в порожнистий ковпачок 6 (рис. 90, в); нижня площина матриці знімає його з пуансона. Рис. 90. Схеми штампів для витягування.

Неглибокі деталі простої форми витягують за один перехід. Деталі глибокі, а також складної форми витягують за кілька

послідовних переходів. При багаторазовому витягуванні діаметр деталі з кожним переходом зменшується, а глибина збільшується.

Відношення зовнішнього діаметра виготовленої деталі d1 до діаметра заготовки D (рис. 90, е) називається коефіцієнтом витягування т. У практичних розрахунках для заготовок із сталі і сплавів кольорових металів користуються такими значеннями коефіцієнта витягування: для 1-го переходу витягування m1=, =0,5÷0,6; для 2-го і дальших переходів т2 = т3=  =0,7÷0,8.

=0,7÷0,8.

При виконанні 2-го переходу витягування ковпачок 6 (рис. 90, б, в), виготовлений при першому витягуванні, надівають на спеціальну перехідну втулку (притискач) З (рис. 90,6), що перешкоджає утворенню складок. При опусканні пуансона 4 ковпачок сходить з втулки і поступово проштовхується в зазор матриці 1, поки не вийде ковпачок 7 (рис. 90, в). При цьому товщина бічних стінок виробу майже не змінюється.

Багатоопераційний штамп суміщеної дії для виконання двох операцій (вирубування диска і витягування ковпачка) показано на рис. 90, г. Штаба 16 подається до упора 11. Пуансон 15 і матриця вирубують кружок 18 (рис. 90, 6). При дальшому русі повзуна преса вниз із вирубаного кружка витягується ковпачок 19; при цьому пуансон 10 (рис. 90, а) втягує кружок у матрицю 13. Під дією пружинних виштовхувачів ковпачок випадає з штампа, а знімач 12 знімає заготовку 16 з пуансона 15 Відхід (висічку 17) показано на рис. 90, д.

Навчальне питання 3. Особливості конструювання штампованих деталей.

Характеристика процесу. Об’ємне (гаряче) штампування— це кування в штампах, при якому переміщення металу заготовки від центра в сторони обмежено бічними стінками порожнини штампа. Робоча порожнина штампа являє собою відбиток форми поковки, яку треба виготовити.

Порівняно з вільним куванням об’ємне штампування має такі переваги: продуктивність у 50—100 раз вища; не потрібна висока кваліфікація робітників; поковки характеризуються більшою однорідністю і точністю; припусків і допусків у 3— 4 рази менше, а напусків майже зовсім немає. Конфігурація штампованих поковок наближається до формй готових деталей, тому механічну обробку поковок застосовують тільки в місцях спряження з іншими деталями. Холодне калібрування (карбування) поковок може замінити фрезерування місць спряження. У поковках, виготовлених об’ємним штампуванням, волокна металу не перерізаються і майже точно йдуть за контуром поковки, що забезпечує високу міцність деталі.

До недоліків об’ємного штампування можна віднести: обмеженість маси штампованих поковок (0,3—100 кг, в окремих випадках — 0,5—1,5 т); для кожної нової деталі треба виготовляти один або кілька дорогих штампів, які придатні тільки для цієї деталі.

Технологічний процес об’ємного штампування складається з таких операцій: різання прокату на заготовки; нагрівання заготовок; штампування нагрітих заготовок у штампах на молотах, пресах, горизонтально-кувальних і згинальних машинах; обрізання облого; випрямляння поковок; первинної термообробки; очищання від окалини; холодного карбування деяких поковок.

Об’ємне штампування на молотах.Види поковок. На молотах виготовляють близько 65% штампованих поковок. Цим методом штампують поковки найскладніших форм, такі, як колінчасті вали, передні осі і шатуни автомобілів, важелі, шестірні, фланці та ін. (рис. 82, а).

Вихідним матеріалом для об’ємного штампування є сортовий прокат: кругла сталь діаметром 10—225 мм; квадратна сталь з стороною квадрата 12—150 мм; штабова сталь завтовшки 10—60 мм, а також прокатні прутки з кольорових металів і сплавів. Застосування періодичного прокату знижує трудомісткість виготовлення поковок на 30% і дає 15% економії металу.

При штампуванні великих поковок масою понад 150 кг заготовку кують з блюмів або злитків методом вільного кування.

Різання заготовок. Прокат доставляють у вигляді прутків завдовжки 4—8 м. У заготівельному відділенні ковальсько- штампувального цеху їх розрізають на мірні заготовки заданої довжини (60—1500 мм). Заготовку можна різати різними способами: механічними пилками, анодно-механічним способом, на кривошипних прес-ножицях, ламанням на холодноламах і газом.

Найбільшої точності досягають при різанні механічними пилками — ножівками або дисковими; основним недоліком такого різання є мала продуктивність і великі відходи металу в стружку.

Анодно-механічне різання здійснюється стальним диском, який швидко обертається. Диск і заготовка ввімкнені в коло вторинної обмотки трансформатора. Розділення металу відбувається внаслідок плавлення його за рахунок теплової енергії, що виділяється в місці контакту, і дії електричної дуги.

Найпоширенішим способом, що застосовується для різання прутків діаметром до 150 мм, є різання ножами на пруткових прес-ножицях.

Прутки більших діаметрів (100—300 мм) можна ламати на холодноламах. Два натискних штемпелі, прикріплені до повзуна преса, переміщаючись униз, ламають пруток у місці надрізу.

Штампування в однорівчаковому штампі, як правило, проводиться з двох нагрівань. Після першого нагрівання на молоті вільного кування заготовці надають попередньої форми поковки, а після другого нагрівання її штампують у чистовому рівчаку штампа на штампувальному молоті. Цей вид штампування застосовують у малосерійному виробництві, коли замовлення не перевищує 500—1000 поковок, а також при виготовленні великих поковок (понад 100—150 кг). В однорівчакових штампах штампують також поковки масового виробництва при наявності заготовок з періодичного прокату.

Штампування в однорівчаковому штампі, як правило, проводиться з двох нагрівань. Після першого нагрівання на молоті вільного кування заготовці надають попередньої форми поковки, а після другого нагрівання її штампують у чистовому рівчаку штампа на штампувальному молоті. Цей вид штампування застосовують у малосерійному виробництві, коли замовлення не перевищує 500—1000 поковок, а також при виготовленні великих поковок (понад 100—150 кг). В однорівчакових штампах штампують також поковки масового виробництва при наявності заготовок з періодичного прокату.

Штампування в багаторівчаковому штампі — високопродуктивний метод об’ємного штампування. Штамп призначений для кування заготовки і штампування поковки, тому він має два види рівчаків: заготовочні і штампувальні.

У заготовочних рівчаках виконують осадку, протяжку частини заготовки, підкатку заготовки по довжині (потовщення одних частин заготовки за рахунок стоншення інших), перетискання (розплющування), гнуття.

Штампувальні рівчаки застосовують двох видів: чорновий [(попередній) і чистовий (остаточний). Чорновий рівчак не має канавки для облоїв; у ньому виконують попереднє штампування, що оберігає чистовий рівчак від спрацювання. Чистовий рівчак призначений для готової поковки з облоем і являє собою точне відображення останньої, але з розмірами, більшими на величину усадки металу при остиганні (~ 1,5%). Канавка для облою розміщена по периметру чистового рівчака. Вона складається з вузького містка, де товщина облою невелика, і магазина, де розміщена основна маса облою. Призначення містка — утруднити вільний вихід металу з рівчака, щоб створити в порожнині високий тиск, який потрібний для чіткого заповнення металом усієї порожнини рівчака штампа, а також для полегшення обрізання облою.

У штампі може бути 2—5 рівчаків, причому штампувальні рівчаки розміщені ближче до основної лінії штампа, а заготовочні — по краях.

На рис. 82, б показано загальний вигляд нижньої половини чотирирівчакового штампа для поковки 10 шатуна автомобіля (рис. 82, в). Заготовку відрізають з розрахунку на дві поковки. Нагріту квадратну заготовку 5 (рис. 82, в) кладуть у протяжний рівчак 4 штампа (рис. 82, б), утримуючи кліщами. Потім її перекладають у підкатний рівчак 1 і, застосовуючи після кожного удару кантування на 90°, заготовку підкочують 7 (рис. 82, в). Штампування здійснюється в чорновому 3 і чистовому 2 (рис. 82, б) рівчаках; утворюється поковка з облоем 8 (рис. 82, в). Потім кліщами беруть відштамповану поковку і в такій самій послідовності штампують другу поковку 9 (рис. 82, в). Облой видаляють в обрізному штампі, де пуансон 11 (рис. 82, г) проштовхує поковку крізь отвір матриці 12, а обрізаний облой затримується на її поверхні.

На штампування двох шатунів витрачається 40 ударів молота; загальна тривалість штампування становить 25—30 сек.

Конструювання поковок.При конструюванні поковок, штампованих на молотах, треба додержувати таких правил: форма поковки повинна забезпечувати можливість виймати її з рівчака штампа. Площину рознімання штампів вибирають так, щоб порожнини штампа мали малу глибину, але більшу ширину. Усі вертикальні стінки поковки повинні мати штампувальний уклон,що полегшує заповнення металом порожнини штампа і забезпечує можливість виймання поковки з рівчака. При штампуванні на молотах встановлюють такі штампувальні уклони: для зовнішніх стінок — 3—7°, для внутрішніх —5—10°. Переходи від однієї грані до іншої повинні мати заокруглення, бо гострі кути в процесі роботи призводять до утворення в штампі тріщин.

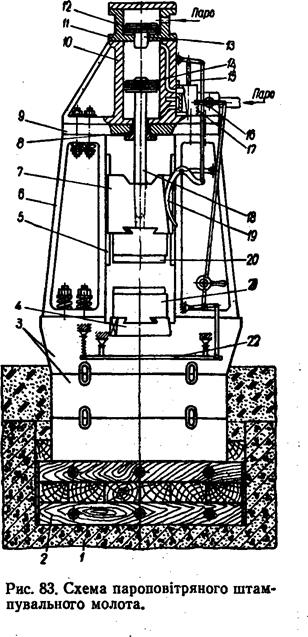

Штампувальні молоти.Молоти вільного кування для штампування непридатні. Для об’ємного штампування застосовують спеціальні штампувальні молоти. Основними їх видами є пароповітряні штампувальні молоти подвійної дії з масою падаючих частин 0,5—ЗО т і приводні молоти простої дії — 0,2—6 т.

Штампувальний молот має спільний фундамент під станиною і шаботом; двостоякова станина встановлена безпосередньо на шаботі. Баба молота рухається в потужних напрямних, що мають пристрій для регулювання зазора. Ці дві особливості дають змогу досягти потрібної при штампуванні точності збігу рівчаків обох половин штампа. Молоти мають педально-автоматичне керування.

Шабот великих молотів виготовляють з окремих частин, які з’єднують при монтуванні. Відношення маси шабота до маси падаючих частин молота становить 20—25.

На рис. 83 наведено схему пароповітряного штампувального молота. Він працює за рахунок енергії пари або повітря з тиском 0,7—0,9 Мн/м2 (7—9 ат). Молот має залізобетонний фундамент 1. У виїмку фундамента покладено дубову подушку 2, що складається з кількох шарів дубових брусів, стягнутих болтами. На подушку встановлено шабот 3. До нього прикріплені стояки 6 станини, що стягуються анкерною плитою 9, на якій установлено паровий циліндр 10. Цей циліндр має збоку золотникову коробку, а зверху паровий буфер 11. При крайньому підніманні поршня останній переміщує хвостовик 13 поршня буфера 12. При цьому пара або стиснене повітря, що надходить у буферний циліндр, стискається І припиняє дальше піднімання поршня 14, а це оберігає кришку робочого циліндра від поламки. Молот має шток 18, сальниковий ущільнювальний пристрій 8, бабу 7 і паралелі (напрямні) 5. Верхня половина штампа 20 прикріплена до баби, а нижня 21 установлена на штампотримачі 4, закріпленому в шаботі молота.

Автоматичне керування здійснюється за допомогою шаблеподібного важеля 19, який ковзає по спеціальній виїмці баби молота. Важіль 19 з’єднаний тягами з штоком 15; він керує переміщенням золотника.

При падінні баби нижній кінець важеля 19 під дією пружини 17 відхиляється вліво (до осьової лінії молота); з’єднані з другим кінцем важеля тяги переміщують золотник униз, і пара надходить у робочий циліндр під поршень 14. Баба молота автоматично піднімається вгору. Коли вона перебуває у верхньому положенні, важіль 19 відхиляється в право, а з’єднаний з ним золотник піднімається вгору. При цьому пара надходить у порожнину циліндра над поршнем і баба падає вниз.

При падінні баби нижній кінець важеля 19 під дією пружини 17 відхиляється вліво (до осьової лінії молота); з’єднані з другим кінцем важеля тяги переміщують золотник униз, і пара надходить у робочий циліндр під поршень 14. Баба молота автоматично піднімається вгору. Коли вона перебуває у верхньому положенні, важіль 19 відхиляється в право, а з’єднаний з ним золотник піднімається вгору. При цьому пара надходить у порожнину циліндра над поршнем і баба падає вниз.

Якщо педаль 22 не натис- нута, то баба робить безперервні хитання (холоста робота молота). При цьому верхня половина штампа не доходить до нижньої на 200—300 мм. У цей час штампувальник бере кліщами нову заготовку або ж перекладає її з рівчака в рівчак. При натисканні ногою на педаль 22 величина відкриття дроселем (краном) 16 отвору для пари збільшується, центр осі хитання шаблеподібного важеля переміщується, величина ходу золотника збільшується, розмах хитань баби також збільшується і верхня половина штампа ударяє по заготовці. Чим сильніше натискання на педаль, тим сильніші будуть удари. У заготовочних рівчаках застосовують легкі удари, а удари максимальної сили відбуваються при останніх двох-трьох ударах.

Молот завдає автоматичних ударів, коли педаль натиснути, і одиночних ударів, коли педаль натиснути і відпустити. Таке керування молотом забезпечує високий темп штампування.

Сучасні штампувальні молоти простої дії виготовляють з ланцюгом. Бабу молота піднімає шарнірний ланцюг, підвішений на приводному криволінійному блоці. Застосовуються також молоти з падаючою дошкою, пасом та ін.

Тоннаж молота, який потрібний для штампування, можна визначити за формулою автора:

де Gф — фактична маса падаючих частин молота, кг;

Fпр — сумарна площина горизонтальної проекції поковки ї всього облою в кінці штампування, см2

К — питомий тоннаж молота, кГ/см2 (для пароповітряних штампувальних молотів К = 4 кГ)см2, для молотів простої дії К —6кГ/см2).

Об’ємне штампування на пресах. Види пресів і їх призначення. Для об’ємного штампування застосовують кривошипні гарячештампувальні, фрикційні (гвинтові) і гідравлічні преси.

Найбільш прогресивним методом є штампування на кривошипних пресах. При переведенні штампування з молотів на кривошипні преси з застосуванням електронагрівання заготовок подальша механічна обробка зменшується приблизно в півтора раза, витрата металу зменшується на 15%; крім того, полегшується праця штампувальника.

Фрикційні (гвинтові) преси використовують для штампування дрібних поковок. Ці преси малопродуктивні і застосовуються в малосерійному виробництві.

Гідравлічні преси застосовують для штампування великих поковок тоді, коли немає достатньо потужних штампувальних молотів. Для об’ємного штампування використовують гідравлічні преси з зусиллям 10—700 Мн (1000—70000 Т).

Штампування на кривошипних гарячештампувальних пре

сах. У кривошипних пресів повзун приводиться в зворотно-поступальний рух за допомогою кривошипно-шатунного механізму. Повний хід повзуна (вгору або вниз) дорівнює подвоєному радіусу кривошипа. )

• Кривошипні преси, призначені для об’ємного штампування, мають жорстку, масивну конструкцію для зниження пружних деформацій, підсилені напрямні і виштовхувані в повзуні та столі пресі, Що забезпечують видалення поковки з штампа.

На рис. 84, а подано кінематичну схему кривошипного гаря- чештампувальнОго преса. Від електродвигуна 4 клинопасовою передачею 3 рух передається на проміжний вал 5. На другому кінці вала є Мале зубчасте колесо 6, яке веде велике зубчасте колесо 7, вільно насаджене на колінчастий вал 9. Колесо 7 зчеплене з колінчастим валом за допомогою фрикційної дискової муфти 8 з пневматичним натиском. Обертання колінчастого вала передається шатуну 10, який надає зворотно-поступального руху повзуйу 11. Для припинення обертання колінчастого вала після виключення муфти призначене гальмо 2 воно зупиняв

вал у верхньому мертвому положенні. Робота виштовхувачів 12 узгоджується а рухом механізмів преса. Коли повзун преса піднімається вгору» виштовхувачі викидають поковку з чисто- вого рівчака штампа 1. Наявність виштовхувачів дає можливість зменшити штампувальні уклони на поковці до 3—5°.

Кривошипні гарячештампувальні преси виготовляють з максимальним зусиллям на повзуні 6,3—80 Мн (630—8000 Т), з числом ходів повзуна 90—25 за 1 хв.

До недоліків штампування на кривошипних пресах слід віднести: потребу точніше визначати вагу заготовок; заготовки не повинні мати окалини (бажано застосовувати електронагріван- ня); утрудненість штампування поковок, що потребують застосування підкатного і протяжного рівчаків (бажано застосовувати періодичний прокат); при неправильному виборі зазора між штампами або надлишковому об’ємі металу заготовки повзун преса може зупинитися в нижньому положенні (стати «в розпір»).

На рис. 84, б показано поковку з облоєм 1 шатуна автомобільного двигуна, виготовлену з періодичного прокату 2 в однорівчаковому штампі, а на рис. 84, в — переходи при штампуванні на пресі колінчастого вала малолітражного автомобіля з прокату 1 круглого профілю. Штамп має два рівчаки: для гнуття заготовка 2 і для чистового штампування 3. Після обрізування облою поковка 4 надходить на горизонтально-кувальну машину для штампування з торця фланця 5.

На пресах штампують поковки шестерень, порожнистих деталей і т. п.

На рис. 84, г показано збірний штамп із вставками для штампування конічної шестірні на кривошипному пресі. У плитах 7 і 4 за допомогою упорних планок і болтів / закріплені нижня 2 і верхня 6 рівчакові вставки. Таких вставок у штампі є дві-три для послідовного штампування. Збігання верхньої) половини штампа з нижньою забезпечується напрямними колонками 3. Виштовхують поковку з рівчака виштовхувачі 5 і 8.

Штампування видавлюванням. На кривошипних пресах виготовляють також поковки з застосуванням видавлювання частини металу в отвір штампа, що має виштовхувач. Цим методом виготовляють поковки клапанів тракторного двигуна, вилки кардана, поворотні кулаки автомобіля. На рис. 84, д показано переходи при штампуванні поворотного кулака автомобіля з циліндричної заготовки /. Штампування здійснюється з торця за три переходи — 2, 3 і 4.

Інформаційні джерела:

1. Технологія конструкційних матеріалів./За ред. А.М. Сологуба. - К.: Вища школа, 1993 –

300 с.

2. Большаков В.І., Береза О.Ю., Харченко В.І. Прикладне матеріалознавство: Підручник. Дніпропетровськ: РВА „Дніпро VAL”.2000 – 290 с.

3. Технология конструкционних материалов. /Г.А. Прейс, М.А. Сологуб, И.А. Рожнецкий/ - К.: Вища школа 1991 – 391 с.

4. Дальский А.М. и др. Технология конструкционных материалов, М.: Машиностроение. 1990 - 351 с.

Дата добавления: 2015-03-14; просмотров: 4440;