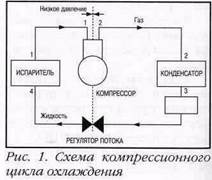

Схема компрессионного цикла охлаждения.

Кондиционер — это та же холодильная машина, предназначенная для тепловлажностной

обработки воздушного потока. Кроме того, кондиционер обладает существенно большими возможностями, более сложной конструкцией и многочисленными дополнительными опциями.

Обработка воздуха предполагает придание ему определенных кондиций, таких как температура и влажность, а также направление движения и подвижность (скорость движения).

Остановимся на принципе работы и физических процессах, происходящих в холодильной машине (кондиционере).

Охлаждение в кондиционере обеспечивается непрерывной циркуляцией, кипением и конденсацией хладагента в замкнутой системе. Кипение хладагента происходит при низком давлении и низкой температуре, а конденсация — при высоком давлении и высокой температуре. Принципиальная схема компрессионного цикла охлаждения показана на рис. 1.

Начнем рассмотрение работы цикла с выхода испарителя(участок 1-1). Здесь хладагент находится в парообразном состоянии с низким давлением и температурой.

Парообразный хладагент всасывается компрессором, который повышает его давление до 15-25 атм и температуру до плюс 70-90°С(участок 2-2).

Далее в конденсаторе горячий парообразный хладагент охлаждается и конденсируется, то есть переходит в жидкую фазу. Конденсатор может быть либо с воздушным, либо с водяным охлаждением в зависимости от типа холодильной системы.

На выходе из конденсатора (точка 3) хладагент находится в жидком состоянии при высоком давлении. Размеры конденсатора выбираются таким образом, чтобы газ полностью сконденсировался внутри конденсатора. Поэтому температура жидкости на выходе из конденсатора оказывается несколько ниже температуры конденсации. Переохлаждение в конденсаторах с воздушным охлаждением обычно составляет примерно плюс 4-7°С.

При этом температура конденсации примерно на 10-20°С выше температуры атмосферного воздуха.

Затем хладагент в жидкой фазе при высокой температуре и давлении поступает в регулятор потока, где давление смеси резко уменьшается, часть жидкости при этом может испариться, переходя в парообразную фазу. Таким образом, в испаритель попадает смесь пара и жидкости(точка 4).

Жидкость кипит в испарителе, отбирая тепло от окружающего воздуха, и вновь переходит в па-рообразное состояние.

Размеры испарителя выбираются таким образом, чтобы жидкость полностью испарилась внутри испарителя. Поэтому температура пара на выходе из испарителя оказывается выше температуры кипения, происходит так называемый перегрев хладагента в испарителе. В этом случае даже самые маленькие капельки хладагента испаряются, и в компрессор не попадает жидкость. Следует отметить, что в случае попадания жидкого хладагента в компрессор, так называемого «гидравлического удара», возможны повреждения и поломки клапанов и других деталей компрессора.

Перегретый пар выходит из испарителя(точка 1J), и цикл возобновляется.

Таким образом, хладагент постоянно циркулирует по замкнутому контуру, меняя свое агрегатное состояние с жидкого на парообразное и наоборот.

Все компрессионные циклы холодильных машин включают два определенных уровня давления. Граница между ними проходит через нагнетательный клапан на выходе компрессора с одной стороны и выход из регулятора потока (из капиллярной трубки) с другой стороны.

Нагнетательный клапан компрессора и выходное отверстие регулятора потока являются разделительными точками между сторонами высокого и низкого давлений в холодильной машине.

На стороне высокого давления находятся все элементы, работающие при давлении конденсации.

На стороне низкого давления находятся все элементы, работающие при давлении испарения. Несмотря на то, что существует много типов компрессионных холодильных машин, принципиальная схема цикла в них практически одинакова.

Дата добавления: 2015-03-11; просмотров: 1124;