Диафрагмы

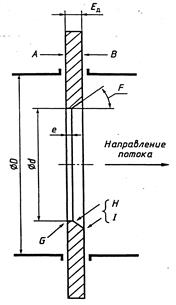

Рисунок 8.4 – Стандартная диафрагма

Рисунок 8.4 – Стандартная диафрагма

|

Торцы диафрагмы должны быть плоскими и параллельными друг другу.

При разработке, изготовлении и применении конструкции узла крепления диафрагмы необходимо учитывать возможность ее деформации вследствие воздействия перепада давления или напряжений, вызванных затяжкой фланцев. Под воздействием этих факторов перекос диафрагмы относительно измеряемой базы не должен превышать 0,01 (0,6 в) в рабочих условиях. Допускается считать это условие выполненным при соблюдении требований 8.1.2.1 и 8.1.4.3 ГОСТ 8.563.1.

Поверхность входного торца А диафрагмы должна быть плоской. Неплоскостность входного торца А определяют у диафрагмы, извлеченной из трубопровода.

Диафрагму считают плоской, если наклон прямой линии, связывающей две любые точки ее торцовой поверхности А, относительно плоскости, перпендикулярной к ее оси, менее 0,005 (0,3 о).

Шероховатость Ra поверхности входного торца диафрагмы должна быть не более или равна 10-4d в пределах круга диаметром не менее D концентричного отверстию диафрагмы.

С целью проверить правильность установки переднего торца диафрагмы по отношению к направлению потока предусматривают маркировочный знак. Нанесение маркировочного знака на торцах диафрагмы в пределах круга диаметром В не допускается.

Выходной торец диафрагмы должен быть плоским и параллельным входному торцу. Шероховатость поверхности его должна быть Rа < 0,01 мм, если диафрагма предназначена для измерений расхода в одном направлении. Состояние поверхности выходного торца диафрагмы допускается оценивать внешним осмотром.

Длина е цилиндрической части отверстия диафрагмы должна быть от 0,005D до 0,02D. Значения е измеренные в любой точке не должны различаться между собой более чем на 0,001.

Толщина Ед диафрагмы должна находиться в пределах от е до 0,05D. При 50 мм < D < 64 мм допустима толщина Ед до 3,2 мм.

Наименьшую необходимую толщину диафрагмы с учетом изложенных выше требований определяют из условия отсутствия ее деформации в рабочих условиях по формуле:

(8.28)

(8.28)

где σт – предел текучести материала диафрагмы при рабочей температуре, Па.

Если толщина диафрагмы менее рассчитанной по формуле (8.1) ГОСТ 8.563.1, то к погрешности коэффициента истечения арифметически прибавляют дополнительную погрешность δЕ, определяемую по формуле:

(8.29)

(8.29)

где Еу – модуль упругости материала диафрагмы, Па;

a = β(13,5 - 15,5β); (8.30)

b = 117-106 β1,9. (8.31)

Значения σт и Еу указывает поставщик материала, из которого изготовляют диафрагму, для условий ее применения. Некоторые значения σт и Еу приведены в таблицах В.2 и В.З (ГОСТ 14249 и [9]).

Значения толщины Ед, измеренные в любой точке поверхности диафрагмы, не должны различаться между собой более чем на 0,001 Ампер.

Если толщина диафрагмы превышает длину е отверстия, то оно со стороны выходного торца должно иметь коническую поверхность, которую обрабатывают в соответствии с 8.1.2.2 ГОСТ 8.563.1.

Угол наклона F образующей конуса должен быть 45° ± 15°.

Входная кромка G и выходные кромки Y и I не должны иметь притуплений и заусенцев, заметных невооруженным глазом.

Входная кромка G должна быть острой, т. е. радиус ее закругления должен быть не более 0,05 мм. Это требование проверяют или внешним осмотром невооруженным глазом по отсутствию отражения светового луча от входной кромки (в этом случае радиус принимают равным 0,05 мм), или непосредственным измерением.

Если радиус закругления кромки не более 0,0004d, поправочный коэффициент на неостроту входной кромки принимают равным единице, в противном случае его определяют по В.4 ГОСТ 8.563.1.

Исходя из указанных требований, для диафрагм с d > 125 мм поправочный коэффициент на неостроту входной кромки равен единице.

Диаметр отверстия d и относительный диаметр β = d/D диафрагмы - должны соответствовать условиям 8.3.1 ГОСТ 8.563.1.

За значение диаметра d цилиндрической части отверстия принимают среднее значение результатов не менее четырех измерений диаметров, расположенных под равными углами с отклонением ± 5o. При этом погрешность измерительного инструмента должна быть не более 0,02 %.

Отверстие диафрагмы должно быть цилиндрическим, а его ось должна быть перпендикулярна к входному торцу диафрагмы в пределах ± 0,5 °.

Результаты отдельных измерений диаметра отверстия не должны отличаться от среднего значения более чем на 0,05 %. Шероховатость поверхности Rа отверстия не должна быть более 10-5d.

Расстояние между осями отверстий для отбора давления и соответствующими торцами диафрагмы равно половине диаметра или половине ширины самих отверстий. В месте выхода во внутреннюю полость ИТ отверстие касается торца диафрагмы.

Отбор давления может быть проведен как через отдельные отверстия, так и через кольцевые щели.

Отдельные отверстия для отбора давления могут быть выполнены как в трубопроводе, так и в его фланцах. Местом отбора давления при наличии кольцевой щели является отверстие в корпусе кольцевой камеры.

Значения наименьшего диаметра, а отдельных отверстий или ширины а кольцевых щелей определяются требованиями предотвращения засорения и обеспечения удовлетворительных динамических характеристик. Эти значения находят из условий:

0,005D < а < 0.03D при β < 0,65;

(8.32)

0,01D < а < 0,02D при β > 0,65.

Независимо от значения р значение диаметра а должно удовлетворять следующим требованиям:

- для жидкостей и газов 1 мм < а < 10 мм;

- для паров в случае применения кольцевых камер 1 мм < а < 10 мм;

- для паров и сжиженных газов в случае применения

отдельных отверстий для отбора давления 4 мм < а < 10 мм.

Кольцевые щели выполняют сплошными или прерывистыми по периметру поперечного сечения ИТ. Каждая камера должна сообщаться с внутренней полостью ИТ с помощью не менее четырех отверстий, оси которых образуют равные углы между собой. Площадь каждого отверстия должна составлять не менее 12 мм2.

Все поверхности корпуса кольцевой камеры, соприкасающиеся со средой, должны быть чистыми.

Коэффициенты истечения диафрагм и расширения газа

8.6.1 Условия применения диафрагм

Стандартные диафрагмы применяют при следующих условиях:

- диафрагмы с угловым отбором давления:

d > 12,5;

50 < D < 1000;

0,2 < β < 0,75;

5000 < Rе < 108 при 0,2 < β < 0,45;

10000 < Rе < 108 при β >0,4

- диафрагмы с фланцевым и трехрадиусным отбором дарения:

d > 12,5;

50 < D < 1000;

0,2 < β < 0,75;

1260 β2 D < Rе < 108,

где d и D выражены в миллиметрах.

Значения относительной эквивалентной шероховатости стенки ИТ перед диафрагмой на длине не менее 10D должны удовлетворять следующему условию:

(8.33)

(8.33)

Значение Rш определяют экспериментально.

Приближенные значения Rш для различных материалов допускается определять по таблице Б.1 ГОСТ 8.563.1.

Допускается применение ИТ с относительной шероховатостью до 3 10-3, если ее влияние на значение коэффициента истечения учтено поправочным коэффициентом на шероховатость внутренней поверхности ИТ.

Коэффициенты

Коэффициент истечения определяют по уравнению Штольца:

С = С~КRе, (8.34)

где С~ = 0,5959 + 0,0312 β2,1 - 0,1840 β 8+ 0,0901β4(1- β4)-1- 0,0337Lβ3,

(8.35)

(8.35)

1,426 = а/b - 1 = 1,70049/0,70091 - 1;

64,28 = 0,0029(106)0.75b = 0,0029(106)0.75-0,70091;

L1 = l1/D – отношение расстояния от входного торца диафрагмы до оси отверстия для отбора давления перед диафрагмой к диаметру ИТ;

L2 = l2/D– отношение расстояния от выходного торца диафрагмы до оси отверстия для отбора давления за диафрагмой к диаметру ИТ.

8.6.2 Погрешности

Погрешность определения коэффициента истечения С при условии, что

погрешности определения β, Re, D и Rш/D равны нулю, имеет значения:

δСо = ±0,6 для β <0,6 ,

δСо = ± β для β > 0,6 . (8.36)

δεо = ±4 (ΔP/P) при β < 0,75 .

Погрешность определения коэффициента расширения е при условии, что погрешности определения β, ΔP/P и к равны нулю, имеет значения:

Потерю давления Δω на диафрагме определяют по формуле:

(8.37)

(8.37)

Потеря давления представляет собой разность статических давлений у стенки ИТ:

- измеренного перед СУ в месте, где становится пренебрежимо малым влияние давления (приблизительно 1D), обусловленного торможением входящего потока непосредственно у диафрагмы;

- измеренного за СУ в месте, где можно считать полностью законченным процесс восстановления статического давления, обусловленного расширением струи (приблизительно 6D за СУ).

Допускают применение упрощенной формулы для определения потери давления

Δω = (1- β1,9) ΔР (8.38)

8.6.3 Определение диаметров измерительного трубопровода и сужающих устройств при стандартной и рабочей температурах

Результат измерений диаметра ИТ, выполненных в соответствии с 7.5.1 ГОСТ 8.563.1, приводят к температуре 20 оС по формуле:

D20 = D/[1+ у (tи-20)] = D/К/т. (8.39)

где tи – температура окружающей среды во время измерения D oС;

К/т – поправочный коэффициент на изменение диаметра ИТ, вызванное отклонением tи от 20 oС.

Диаметр ИТ при измерении расхода определяют по формуле:

D = D20/[1+ у (t -20)] = D20/Кт. (8.40)

где Кт – поправочный коэффициент на изменение диаметра ИТ, вызванное отклонением t от 20 oС.

Результат измерений диаметра отверстия СУ приводят к температуре 20 оС по формуле:

d20 = d/[1+ у (tи-20)] = d/К/0. (8.41)

где К/0– поправочный коэффициент на изменение диаметра отверстия СУ, вызванное отклонением tи от 20 oС.

Диаметр отверстия СУ при измерениях расхода определяют по формуле:

d = d20/[1+ у (t -20)] = d20/К0 (8.42)

где К0 – поправочный коэффициент на изменение диаметра отверстия СУ, вызванное отклонением t от 20 oС

Значения температурного коэффициента линейного расширения различных материалов для широкого диапазона температур могут быть рассчитаны с погрешностью 10 % по формуле:

у = 10-6[ae+10-3 t be-10-6 t2 ce] (8.43)

где ae be ce – постоянные коэффициенты в соответствующих им диапазонах температур, приведенные в таблице В.1 ГОСТ 8.563.1. (Таблица составлена по данным ВНИЦ СМВ).

Типы местных сопротивлений

Колено – изгиб трубопровода равного сечения в одной плоскости под углом ψ, равным 90о–175°. При угле ψ, равном 175о–180о колено как местное сопротивление можно не принимать во внимание при определении длины прямого участка ИТ.

Группа колен в одной плоскости – два или более колен, оси которых расположены в одной плоскости, следующих непосредственно один за другим на расстоянии, не превышающем 14D.

Группа колен в разных плоскостях – два или более колен, оси которых расположены в плоскостях, пересекающихся под углом менее 175o и следующих непосредственно один за другим на расстоянии, не превышающем 14D.

Границей между коленом (группой колен) и прямым участком ИТ считают сечение, в котором изгиб трубопровода переходит в прямой участок.

Если расстояние между коленами или группами колен превышает 14 D то каждое из колен или каждую группу колен считают как одно местное сопротивление.

Если расстояние между коленами или группами колен не более 14D, то все колена объединяют в одно местное сопротивление.

Внутренний радиус изгиба колен должен быть не менее радиуса трубопровода.

Тройник – деталь трубопровода, предназначенная для соединения основных прямолинейных звеньев труб, оси которых лежат в одной плоскости.

Длины прямых участков для тройника с одним заглушенным трубопроводом определяют как для колена.

Соотношение диаметров для тройника должно удовлетворять условиюD2≤1.1D1

где D2 – наибольший из диаметров трубопроводов тройника; D1 – наименьший из диаметров трубопроводов тройника. Соотношение диаметров для тройника должно удовлетворять условию 1.1D2≥D1≥0.13D2, где D2 – диаметр измерительного трубопровода тройника; D1 – диаметр заглушенного трубопровода тройника.

Если диаметр D1тройника менее 0,13 D2 то данный тройник не является местным сопротивлением.

При определении длины прямого участка перед тройником или за ним расстояние измеряют от точки пересечения осей трубопроводов.

Диффузор– конусное расширение трубопровода.

Диффузор характеризуют конусностью Кг, которую определяют как отношение разности диаметров двух прямых участков трубопроводов, соединенных конусом, к длине l этого конуса:

Кг=D1(D2/D1-1)/l, (8.44)

где D1и D2 – диаметры двух прямых участков трубопровода, причем D1> D2

При выполнении условий:

0,2 < Кг < 0,5, (8.45)

1,1 < D2/ D1 < 2 (8.46)

длину прямого участка ИТ рассчитывают для диффузора.

Диффузор считают прямым участком при выполнении условий:

0<Кг<0,2, (8.47)

1 < D2/ D1 <1,1 (8.48)

Конфузор – конусное сужение трубопровода. Конфузор так же, как и диффузор характеризуют конусностью Кг, которую рассчитывают по формуле (24.43). При выполнении условий:

0,2 < Кг < 0,7, (8.49)

1,1 < D2/ D1 < 3 (8.50)

длину прямого участка ИТ рассчитывают для конфузора.

Конфузор считают прямым участком при выполнении условий:

0< Кг < 0,2, (8.51)

1,0< D2/ D1 < 1,1 (8.52)

В этом случае длину прямого участка ИТ рассчитывают без учета влияния конфузора.

Запорная арматура.Термины и определения, относящиеся к запорной арматуре, – по ГОСТ 24856.

Если диаметр присоединительного патрубка запорной арматуры (задвижки, шарового крана или клапана) отличается от диаметра ИТ более чем на 0,6 %, то их рекомендуется соединять посредством конусных переходников, удовлетворяющих условиям (24.46), (24.47) или (24.50), (24.51).

Длину прямого участка ИТ рассчитывают в соответствии с 7.2 ГОСТ 8.563.1.

Границей между запорной арматурой любого типа и ИТ считают место их соединения.

Коллектор – устройство для распределения потока по нескольким направлениям или сбора потоков по нескольким направлениям в один общий поток.

Коллекторная система представляет собой местное сопротивление, влияющее на формирование потока перед СУ.

Большая емкость. Если перед входом в ИТ на длине не менее 15D по направлению его оси и на длине не менее 5D в перпендикулярном направлении к этой оси нет препятствий, нарушающих движение потока, то считают, что поток в ИТ поступает из большой емкости или открытого пространства.

Шероховатость прямых участков измерительных трубопроводов

В ряде случаев внутренняя поверхность ИТ, находящихся в эксплуатации, не удовлетворяет требованиям к шероховатости по 8.3.1, 9.6.1 и 10.2.4 ГОСТ 8.563.1. Отношение значений коэффициентов истечения для ИТ с шероховатой и гладкой внутренними поверхностями называют поправочным коэффициентом на шероховатость Кш. Влияние шероховатости ИТ на значение расхода учитывают путем умножения коэффициента на коэффициент истечения, рассчитанный в соответствии с ГОСТ 8.563.1.

Острота входной кромки диафрагмы

Контроль остроты входной кромки диафрагмы по 8.1.6.2 ГОСТ 8.563.1 путем наблюдения невооруженным глазом отражения светового луча от (кромки) поверхности позволяет выявить закругление кромки радиусом более 0,05 мм. При диаметре отверстия диафрагмы более 125 мм такой контроль вполне достаточен, поскольку радиус закругления кромки не превышает 0,0004d

Увеличение относительного радиуса закругления кромки (rк/d) приводит к увеличению коэффициента истечения диафрагмы. Отношение коэффициента истечения диафрагмы с притупленной кромкой (rк/d > 0,0004) к коэффициенту истечения диафрагмы с острой кромкой (rк/d ≤ 0,0004) называют поправочным коэффициентом на притупление входной кромки Кп. Влияние притупления входной кромки диафрагмы на значения расхода учитывают путем умножения коэффициента Кп на коэффициент истечения, рассчитанный в соответствии с настоящим стандартом.

Поправочный коэффициент на притупление входной кромки при d < 125 мм а при (d > 125 мм Кп = 1) определяют по формуле:

Кп = 1,0547 – 0,0575e - 149rк/d, (8.53)

где rк – средний за межповерочный интервал радиус закругления входной кромки диафрагмы.

8.6.4 Организация и порядок проведения метрологического контроля и надзора измерительных комплексов с сужающими устройствами.

Организация и порядок проведения метрологического контроля и надзора за применением и состоянием измерительных: комплексов с сужающими устройствами производится по ПР 50.2.О22 – 99 (далее нумерация пунктов идет по ПР 50.2.О22 – 99).

Настоящий НД устанавливает порядок подготовки, проведения и оформления результатов метрологического надзора за применением измерительных комплексов со стандартными сужающими устройствами.

Настоящий НД распространяется на измерительные комплексы, находящиеся в эксплуатации, вновь вводимые и реконструируемые, предназначенные для измерения расхода и количества жидкостей и газов методом переменного перепада давления и предназначен для органов государственной метрологаческой службы, предприятий и организаций, эксплуатирующих измерительные комплексы.

8.6.4.1 Поверка средства измерений

Поверка СИ - совокупность операций выполняемых органами государственной метрологической службы (другими уполномоченными на то органами, организациями) с целью определения и подтверждения соответствия СИ установленным техническим требованиям.

8.6.4.2 Юстировка

Юстировка - совокупность операций по доведению погрешностей СИ до

значений, соответствующих техническим требованиям.

8.6.4.3 Измерительный комплекс

Измерительный комплекс - совокупность измерительного трубопроводе (трубопроводов), по которому течет измеряемая среда, СУ и СИ перепада давления, давления, температуры, состава газа плотности, средств обработки результатов измерений (планиметров, вычислительных устройств ручного и автоматического действия), соединительных линий и вспомогательных устройств по подготовке измеряемой среды к измерению (фильтров, сепараторов, струевыпрямителей. кранов и т.п.).

8.6.5 Общие положения

8.6.5.1 Государственный метрологический контроль включает:

проведение первичной и периодической поверки ИК;

проведение периодической поверки СИ;

проведение первичной и периодической поверки СУ;

Государственный метрологический надзор осуществляет за состоянием и применением ИК в соответствии с проведением плановых и внеплановых проверок ИК.

Организацию и порядок проведения поверки СИ входящих в ИК. осуществляют в соответствии с правилами и порядком проведения поверки СИ утвержденными в установленном порядке.

Поверку СИ проводят в соответствии с утвержденной НД (нормативной документацией), распространяющейся на конкретное СИ и входящей в состав эксплуатационной документации.

Поверку СУ осуществляют в соответствии с разделом 7 настоящего стандарта.

8.6.5.2 В функции метрологической службы юридического лица и организаций и предприятий, эксплуатирующих ИК входят:

- контроль за соблюдением и выполнением требований ГОСТ 8.563.1 и ГОСТ 8.563.2 при монтаже и эксплуатации измерительных трубопроводов;

- определение требуемых диапазонов изменения контролируемых параметров;

- определение перечня условно - постоянных параметров и их значения;

- постоянный контроль за состоянием ИК и СИ, проведение работ, предусмотренных эксплуатационной документацией на СИ.

Дата добавления: 2015-01-13; просмотров: 4993;