Силовые трансформаторы для ЭТУ

Электротехнологические установки (ЭТУ) представляют собой комплекс, состоящий из электрической печи, электронагревательного устройства или электротермического агрегата и электротехнического, механического и другого оборудования (в том числе контрольно-измерительных приборов и средств автоматизации), обеспечивающего осуществление технологического процесса в установке. Таким образом, ЭТУ – это разновидности электротермического оборудования (ЭТО), в которых электрическая энергия преобразуется в тепловую.

В зависимости от метода нагрева различают следующие виды электропечей и электронагревательных устройств: сопротивления прямого и косвенного действия с твердым или жидким электронагревателем; дуговые прямого или косвенного и комбинированного действия (с преобразованием электроэнергии в тепловую энергию в электрической дуге и в сопротивлении), в том числе плазменные; индукционные; электронно-лучевые; вакуумные и шлакового переплава; установки индукционного нагрева; электросварочные установки; термические коммунально-бытовые приборы; диэлектрического нагрева; ионного нагрева; лазерные.

Многие ЭТУ характеризуются высоким уровнем генерируемых гармоник, резко колебательным режимом, повышенным уровнем потребления реактивной мощности. Для питания ЭТУ используется переменный ток промышленной частоты, переменный ток широкого спектра частот и постоянный ток. Силовые токоприемники постоянного тока получают энергию от преобразователя. Все это требует для комплектации ЭТУ применения специфичного электрооборудования – силовых трансформаторов, преобразовательных устройств, коммутационной аппаратуры.

В соответствии с Правилами устройства электроустановок (ПУЭ) все ЭТУ, если они работают на напряжении, отличающимся от напряжения электрической сети общего назначения, должны быть оборудованы электропечными трансформаторами (ЭПТ). Это требование распространяется на все дуговые и руднотермические печи, а также индукционные однофазные мощности 400 кВт и более и трехфазные при мощности 1,6 МВт и более.

Вследствие большого разнообразия технологических процессов, совершаемых в ЭТУ, класс ЭПТ чрезвычайно разнообразен и отличается от трансформаторов общего назначения. По назначению различают трансформаторы для индукционных, дуговых, электрошлаковых, руднотермических печей, печей сопротивления и для различного электротехнологического и электротермического оборудования. Например, печи сопротивления косвенного действия могут получать питание непосредственно от цеховой сети с напряжением 220, 380 и 660 В или от понижающих электропечных трансформаторов однофазного и трехфазного исполнений (серии ТПО и ТПТ) с широким диапазоном регулирования вторичного напряжения и от автотрансформаторов (серии АПТ). В печах прямого нагрева преобразование электрической энергии в тепловую происходит непосредственно в нагреваемом теле, включенном в цепь тока [25].

По числу фаз различают одно- и трехфазные трансформаторы. Они выпускаются на различные мощности. Их габаритные размеры позволяют пользоваться железнодорожным транспортом. Трансформаторы выпускают промышленной и средней частоты.

В ЭТУ применяются сухие и масляные трансформаторы с пере-ключением отпаек как без нагрузки, так и под нагрузкой, с комбинированным способом регулирования (для переключения схемы обмоток со «звезды» на «треугольник» – устройство ПБВ, а на конкретной схеме изменение напряжения осуществляется под нагрузкой – устройство РПН). Сухие трансформаторы выпускаются до 1000 включительно и только для внутренней установки. Масляное охлаждение имеют трансформаторы, начиная с мощности 400 кВ·А.

По способу размещения различают трансформаторы для внутренней и наружной установки. Внутри помещения размещают все сухие, а также масляные трансформаторы напряжением до 35 кВ включительно. Все масляные трансформаторы напряжением 110 кВ и более предназначены для наружной установки, и только в исклю-чительных случаях они выполняются для внутренней установки.

В сухих трансформаторах охлаждение происходит путем отдачи тепла в окружающий воздух, в масляных тепловые потери воспринимаются маслом, которое охлаждается водой или воздухом. У трансформаторов мощностью 10 МВ·А и более периметра бака не хватает для навешивания нужного количества радиаторов, тогда приходится переходить на систему Ц или ДЦ. Иногда для увеличения интенсивности охлаждения эти системы применяют и у менее мощных трансформаторов.

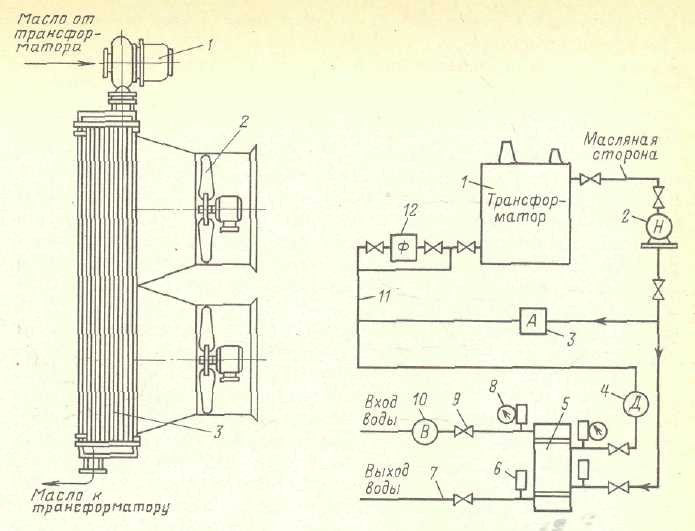

В системе ДЦ масло из верхней части бака маслонасосом 1 (рис. 7.1) подается в маслоохладитель 3, состоящий из трубной сек-ции с трубами круглого сечения и поперечным ребрением, вентилятора 2 и насоса. У трансформаторов мощностью до 12500 кВ·А охладитель навешивается на бак и не снабжается системой автоматического управления. Контроль за работой осуществляется косвенно по термометрическому сигнализатору, измеряющему температуру масла в верхних слоях.

В ЭПТ большей мощности система охлаждения ДЦ монтируется на отдельном фундаменте и снабжается шкафом автоматического управления вентиляторами охладителя и масляными электронасосами. Этот тип охлаждения применим для ЭПТ как внутренней, так и наружной установок. В комплект охладителя дополнительно входит адсорбционный фильтр для сушки и регенерации масла. В качестве наполнителя фильтра обычно применяется силикагель.

В ЭПТ большей мощности система охлаждения ДЦ монтируется на отдельном фундаменте и снабжается шкафом автоматического управления вентиляторами охладителя и масляными электронасосами. Этот тип охлаждения применим для ЭПТ как внутренней, так и наружной установок. В комплект охладителя дополнительно входит адсорбционный фильтр для сушки и регенерации масла. В качестве наполнителя фильтра обычно применяется силикагель.

| Рис. 7.1. Принудительная циркуляционная система охлаждения трансформатора системы ДЦ |

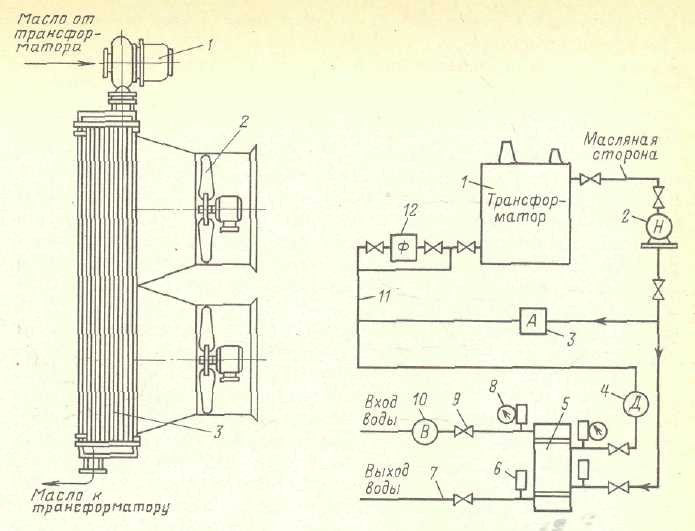

Контроль давления воды, проходящей через охладитель, осуществляется манометром, установлены реле давления и струйное реле. При сигнале от этих реле, если неисправность не поддается немедленной ликвидации, нагрузка ЭПТ должна быть снижена, а при затяжном характере трансформатор должен быть выключен.

Контроль давления воды, проходящей через охладитель, осуществляется манометром, установлены реле давления и струйное реле. При сигнале от этих реле, если неисправность не поддается немедленной ликвидации, нагрузка ЭПТ должна быть снижена, а при затяжном характере трансформатор должен быть выключен.

| Рис. 7.2. Принудительная схема масляно-водяного охлаждения трансформатора с одним охладителем: 1 – трансформатор; 2 – насос с электродвигателем; 3 – адсорбер; 4 – дифманометр; 5 – теплообменник; 6 – термометр; 7 – трубопровод для воды; 8 – манометр; 9 – задвижка; 10 – водомер; 11 – трубопровод для масла; 12 – сетчатый фильтр |

Трансформаторы для ЭТУ имеют большое количество ступеней вторичного напряжения (доходящее до 100), так как технологические процессы требуют либо поддержания постоянного значения протекающего тока, либо его изменения по определенному закону. В связи с этим ЭПТ характеризуют глубиной регулирования вторичного напряжения, максимальное значение которого до недавнего времени не превышало 1000 В, что вытекает из требований безопасности организации работ персонала на электротехнологических установках. В то же время большие единичные мощности источников питания при малых рабочих напряжениях уже давно привели к тому, что рабочие токи на установках достигли десятков килоампер, приводя к большим потерям напряжения и мощности в токоподводах. Для контроля токов современные мощные ЭПТ имеют встроенные трансформаторы тока. В настоящее время разработаны ЭПТ с вторичным напряжением до 1500 В.

Способы регулирования вторичного напряжения ЭПТ определяют его электрическую схему, компоновку и технико-эконо-мические показатели. На ЭПТ применяют прямое и косвенное регулирование, с изменением индукции и без, регулирование автотрансформатором или встраиванием вольтодобавочного трансформатора, во всех этих случаях имеют дело с трансформаторным агрегатом и в обозначении агрегата применяется буква «К» – комплект. Загрузка печного трансформатора за весь технологический цикл обычно характеризуется большой неравномерностью, вплоть до длительных отключений во время простоев. В связи с этим нет необходимости выбирать мощность трансформатора равной максимально необходимой мощности. Длительность нагрузки трансформатора номинальным и повышенным током регламентируются в зависимости от типа трансформатора и его мощности (табл. 7.1).

Таблица 7.1

Допустимые перегрузки трансформаторов

| Номинальная мощность трансформатора, кВ·А | Перегрузка, %, не более | Длительность, ч, не более | Длительность нагрузки, Iном ч, не более |

| 1,5 | |||

| 1,25 | 1,75 | ||

| 1,75 | 2,25 | ||

| 2,5 | |||

| 1,25 |

Важнейшей характеристикой ЭПТ является напряжение КЗ, так как его значение определяет потери напряжения в трансформаторе при нагрузке, электродинамическую стойкость трансформатора при КЗ и колебания напряжения в питающей сети при работе ЭТУ. Значения напряжения КЗ для ЭПТ, как правило, ниже, чем для трансформаторов общего назначения и составляют порядка 5…8% номинального напряжения. Для увеличения напряжения КЗ часть ЭПТ выпускаются в виде комплектных трансформаторных агрегатов, в которых со стороны высокого напряжения в трансформатор встроен линейный реактор. Такие трансформаторные агрегаты тоже имеют в обозначении букву «К», т.е комплектный трансформаторный агрегат, состоящий из двух или более электромагнитных единиц.

В качестве примера обозначение ЭПТ – ЭТЦНКИ-40 000/35, где Э – электропечной, Т – трехфазный, Ц – масляный с принудительной циркуляцией воды и масла, Н – регулировочное устройство типа РПН под нагрузкой, К – комплектный агрегат, И – для индукционной печи, типовая мощность 40 000 кВ·А, первичное напряжение 35 кВ.

Особую группу трансформаторов представляют трансформаторы, входящие в состав преобразовательных установок. Они применяются главным образом в электролизных установках, гальванических, в электросварке, для питания установок спецнагрева и т.д. Коэффициент полезного действия и коэффициент мощности статического преобразователя во многом зависят от силового трансформатора. Потери в трансформаторах составляют 30…50% всех потерь преобразовательного агрегата, что соответствует 2...6% всей преобразуемой электроэнергии.

В условном обозначении преобразовательных трансформаторов используют обозначения силовых трансформаторов с добавлением буквы Р (ртутные) или П (полупроводниковые). Если уравнительный реактор встраивают в общий бак с трансформатором, то в обозначение добавляют букву У. После цифр, обозначающих мощность и высокое напряжение, есть дополнительные буквы: П для питания печей, Ж для электрофицированного железнодорожного транспорта.

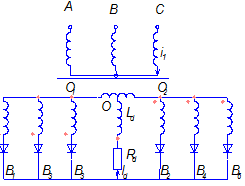

Режимы работы трансформаторов преобразовательных агрегатов дуговых вакуумных печей определяются технологическим процессом плавки металла, который состоит из следующих этапов: приварка электрода, зажигание дуги, плавка металла, вывод усадочной раковины. Таким образом, источник питания должен удовлетворять следующим основным требованиям: регулировать ток нагрузки в диапазоне (0,1…1,0) Iном, стабилизировать ток нагрузки во всех режимах работы печи с точностью 1…2% номинального значения, обеспечивать высокую надежность работы всей установки. Функции регулирования напряжения и тока осуществляет специальный силовой трансформатор с комбинированным регулированием напряжения, либо с плавным бесконтактным регулированием, либо применяются параметрические источники тока. Такой трансформатор представляет собой сложный трансформаторный агрегат, состоящий из нескольких электромагнитных единиц (рис. 7.3) [35]. Типовая мощность таких трансформаторов в несколько раз превышает номинальную мощность. Специальные трансформаторы печных установок в соответствии с ПУЭ имеют следующие виды защит.

а б

Рис. 7.3. Шестифазная схема звезда – две обратные звезды

с уравнительным реактором (а) и ее внешняя характеристика (б)

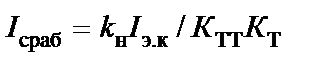

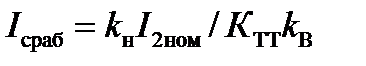

1. Максимальная токовая защита от токов КЗ мгновенного действия, отстроенная по току от эксплуатационных КЗ и бросков тока при включении установок. Защита охватывает также питающую линию и осуществляет отключение установки, воздействуя на защитный или оперативно-защитный выключатель. Защита выполняется мгновенной с помощью трех реле максимального тока типа РТ-40, установленных в двух фазах стороны ВН трансформатора. Ток срабатывания реле  ,

,

где kн = 1,2…1,5 – коэффициент надежности; КТТ – коэффициент трансформации трансформатора тока;  – эксплуатационный ток трехфазного тока КЗ, А; k – кратность тока эксплуатационного КЗ; КТ – коэффициент трансформации печного трансформатора;

– эксплуатационный ток трехфазного тока КЗ, А; k – кратность тока эксплуатационного КЗ; КТ – коэффициент трансформации печного трансформатора;  – номинальный ток электрода, А.

– номинальный ток электрода, А.

2. Защита от перегрузки действует с разными выдержками времени на сигнал и на отключение оперативного или оперативно-защитного выключателя. Защита выполняется в трехфазном трехрелейном исполнении с помощью реле косвенного действия индукционного типа, имеющего ограниченно-зависимую характеристику. Уставка реле соответствует току

,

,

где kн = 1,2…1,25; kB = 0,85 (для реле типа РТ-80) – коэффициент возврата.

Выдержка времени на отключение должна выбираться с учетом скорости действия автоматического регулятора мощности печи, чтобы эксплуатационные КЗ устранялись поднятием электродов и печной выключатель отключался только при неисправном регуляторе. Это составляет примерно 10 … 12 с, которое выбирается выдержкой времени токового реле и дополнительного реле времени.

3. Защита от однофазных замыканий на землю в обмотке и на выводах ЭПТ, присоединенных к электрической сети с эффективно заземленной нейтралью.

4. Газовая защита должна предусматриваться для всех печных установок печей с ударной нагрузкой независимо от их мощности, а со спокойной нагрузкой – при наличии на печном трансформаторе переключателя ступеней напряжения под нагрузкой. Газовая защита может устанавливаться на трансформаторах мощностью 1…4 МВ·А и более (на внутрицеховых – мощностью 2,5 MB·А и менее, не имеющих выключателей со стороны ВН). Защита воздействует на сигнал и на отключение оперативного или оперативно-защитного выключателя. Число газовых реле должно соответствовать числу замкнутых объемов с маслом в трансформаторном агрегате.

5. Сигнализация при повышении температуры масла в баке трансформатора осуществляется с помощью электроконтактных термометров. Контроль за температурой масла может быть выполнен ступенчато: предупредительная сигнализация при температуре на 15-20°С ниже предельно допустимой и сигнал на отключение выключателя при достижении предельной температуры.

6. Сигнализация или сигнализация с последующим отключением выключателя с помощью электроконтактных манометров и струйных реле или реле давления предусматривается у трансформаторов, имеющих систему охлаждения типа Ц, при прекращении протока масла и воды или при недопустимом снижении давления в системе масловодоохлаждения.

7. Защита от коммутационных перенапряжений в сетях 35-220 кВ. Для защиты обмоток электропечного трансформатора при работе печных воздушных выключателей к выводам ВН электропечного трансформатора подключаются магнитновентильные разрядники (с магнитным гашением).

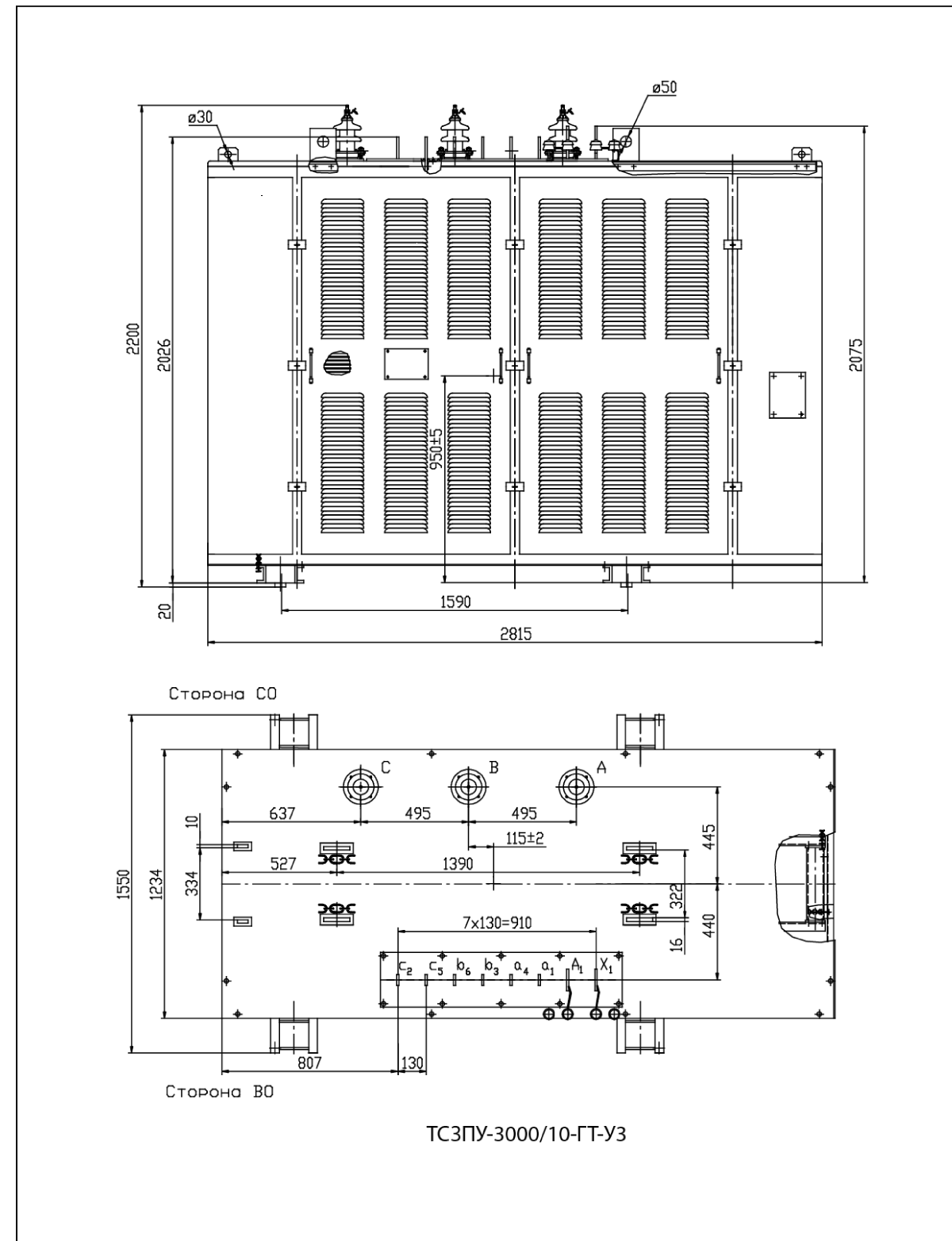

Трансформаторы для дуговых печей постоянного тока (ДППТ). Питание дуговых электропечей постоянного тока осуществляется выпрямленным током. Внешний вид источника питания представлен на рис. 7.4 и 7.5.

Рис. 7.4. Внешний вид трансформаторов преобразовательных

Рис. 7.5. Общий вид преобразовательного трансформатора

Основные характеристики представлены в табл. 7.2.

| Таблица 7.2 Трансформаторы трехфазные преобразовательные напряжения 10 и 35 кВ для питания электропечей постоянного тока | Длина × ширина × высота, мм | 2815×1550×2200 | 2990×1470×2947 | 1964×1140×2180 | 2025×1234×2295 | 4260×3140×5630 | 4260×3140×4650 |

| Масса, кг | |||||||

| Схема и группа соединения обмоток | У/Унр-Унр-0-6 | Д/Д/У-0-11 | У/Д-11 | У/Д-11 | Д-У/ДД-0-0-11-11 | Д-У/ДД-0-0-11-11 | |

| Вид и ди-апазон регулирования напряжения | ПБВ ±2 × 2,5% | РПН | ПБВ | ||||

| Ток преобразо-вателя, А | 2 × 2750 | ||||||

| Номинальные напряжения обмоток, кВ | преобразователя, В | ||||||

| вентильной, В | ВОу-567 ВОд-573 | 450-151 | 450,5-153 | ||||

| сетевой, кВ | 6,3; 10,0 | 6,3 | 6,3 | 10,5 | |||

| Мощность сетевой обмотки, кВ·А | 11000-4644 | 11000-5039 | |||||

| Тип | ТСЗПУ 3000/10-ГТ-У3 | ТРСЗП -4000/10-У3 | ТСЗВ -1600/10-У3 | ТСЗВ -2000/10-У3 | ТРЦНП-25000/35-ПУ3 | ТРЦП-25000/10-ПУ3 |

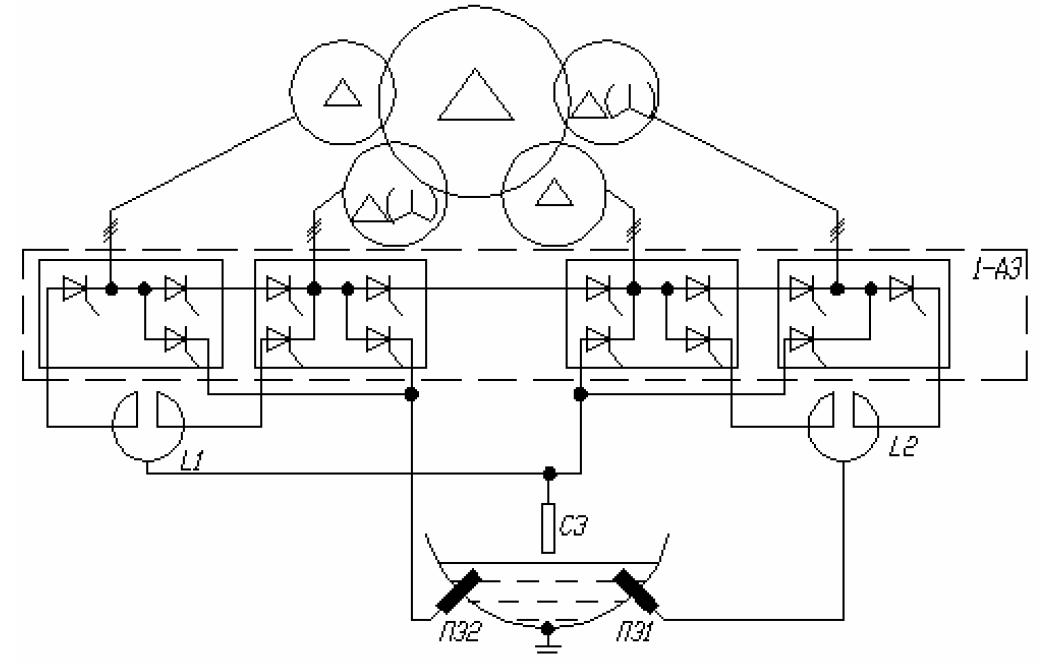

Источник питания ДППТУ-НП разработки НТФ «ЭКТА» (рис. 7.6) включает трансформатор с несколькими трехфазными обмотками, каждая из которых подключена к секции тиристорного преобразователя. Через реакторы секции тиристорного преобразователя подключены к подовым электродам.

Источник питания ДППТУ-НП разработки НТФ «ЭКТА» (рис. 7.6) включает трансформатор с несколькими трехфазными обмотками, каждая из которых подключена к секции тиристорного преобразователя. Через реакторы секции тиристорного преобразователя подключены к подовым электродам.

Рис. 7.6. Источник питания ДППТУ-НП

Система управления тиристорным преобразователем включает в себя микропроцессор, обеспечивающий управление и защиту источника электропитания, перемешивание расплава, защиту основных узлов печи. В цепи постоянного тока включены сглаживающие реакторы.

ДППТУ-НП комплектуется источниками питания серии АР производства фирмы Estel, которые разработаны в соответствии с необходимыми техническими параметрами. Источники предназначены для ведения плавки на постоянной мощности дуги (табл. 7.3). Это обеспечено возможностью переключения секций тиристорного преобразователя для последовательной, последовательно-параллельной и параллельной работы.

Для крупнотоннажных печей предусмотрено параллельное подключение нескольких комплектных источников питания, в состав каждого из них входит следующее оборудование:

- силовой трансформатор;

- тиристорные выпрямители;

- сглаживающие реакторы;

- устройства защиты от перенапряжений;

- теплообменные системы водяного охлаждения.

Таблица 7.3

Источники питания для ДППТ

| Параметр | Тип источников | |||

| АР-200 | АР-840 | АР-4500 | АР-10000 | |

| Емкость печи, т Мощность источника, кВт Номинальный выходной ток / номинальное выходное напряжение, кА/В - режим 1 - режим 2 - режим 3 Напряжение силового питания, В Напряжение питания собственных нужд, В Диапазон регулирования выходного тока, % Точность стабилизации тока, % | 0,16 1,0/150 2,0/180 - 3 × 380 3 × 380 10 - 100 2…3 | 0,5 2,0/420 6,0/140 - 3×6000(10000) 3 × 380 10 - 100 2…3 | 12,0 18,0/250 - - 3×6000(10000) 3 × 380 10 - 100 2…3 | 20,0 9,0/1200 18,0/600 36,0/300 3×6000(10000) 3 × 380 10 - 100 2…3 |

| Качество питающей сети Схема выпрямления Управление: 1. От местного пульта. 2. Дистанционное от пульта плавильщика. Охлаждение (выпрямителя и реакторов) Температура воды на входе, ºС | Согласно мостовая параллельная водяное 18 - 35 | ГОСТ мостовая параллельная водяное 18 - 35 | 13109-97 мостовая параллельная водяное 18 - 35 | мостовая параллельно /последоват. водяное 18 -35 |

Все источники имеют микропроцессорную систему управления фирмы FASTWEL. Управление источниками возможно с местного пульта управления, необходимое прежде всего при пуско-наладочных работах, и дистанционного пульта – пульта плавильщика – при штатной работе. Система управления производит обработку заданных алгоритмов управления и обеспечивает заданную стабилизацию тока дуги с точностью 2% при быстродействии 12…16 мс, а также управляемое магнитогидродинамическое перемешивание расплава.

Все переключения секций тиристорных преобразователей происходят в бестоковом режиме. Управляющий контроллер имеет развитую систему защиты и сигнализации, препятствующие развитию аварийной ситуации. Применение водяного охлаждения и современных мощных тиристоров позволяет минимизировать габариты источников питания и занимаемую ими площадь. Для малых печей разработана принципиальная схема источника питания, при котором трансформатор имеет одну высоковольтную и, по крайней мере, две низковольтные обмотки. Высоковольтная обмотка обеспечивает ведение первого периода плавки, низковольтные – второго и третьего. При этом соотношение тока и напряжения дуги первого, второго и третьего периодов может быть произвольным.

ОАО «СибЭлектроТерм» выпускает ДСППТ, которые запитываются по модульному принципу. В качестве модуля принято электрооборудование отработанной в эксплуатации печи емкостью 12-15 т, работающей с одним подовым электродом. Для питания крупных печей вместимостью 25-100 т применяется несколько (2-3-4) модулей. Такие печи представляют собой ванну с числом подовых электродов, равным числу модулей, каждый из которых питается от своего модуля источника и электрооборудования (табл. 7.4).

Таблица 7.4

Техническая характеристика ДСППТ для плавки стали и чугуна

| Параметры | ДППТ-12 | ДППТ-25 | ДППТ-40 | ДППТ-100 |

| Вместимость, т | 12,0 | 25,0 | 40,0 | 100,0 |

| Максимальная активная мощность, МВт | ||||

| Время расплавления, ч | 0,9 | 0,9 | 1,1 | И |

Удельный расход электроэнергии без продувки кислородом, кВт  ч/т ч/т

| ||||

| Трансформатор | ТРЦП-25000/10 | 2хТРЦП-25000/10 | 3хТРЦП-25000/10 | 2хТРЦНП-80000/35 |

| Преобразователь | В-ТПВ-25к-450 | 2хВ-ТПВ-25к-450 | 3хВ-ТПВ-25к-450 | 4хВ-ТПВ-25к-450 |

| Рис. 7.7. Электрическая схема питания ДППТ-12 |

Для ДППТ-12 выпрямитель представляет собой тиристорный статический преобразователь трехфазного переменного тока и предназначен для работы в составе источника питания дуговой печи постоянного тока (рис. 7.7).

Нагрузка выпрямителя – дуговой разряд постоянного тока.

Источник питания состоит:

· из силового трансформатора типа ЭТЦПК-12500/10;

· двух шкафов выпрямительных, состоящих из панелей тиристорных, собранных по мостовой 6-импульсной схеме выпрямления и питаемых от вентильных обмоток трансформатора;

· шкафа выпрямительного и системы управления, включающего в себя соединительную тиристорную группу и обеспечивающую последовательное либо параллельное включение выпрямительных мостов шкафов выпрямительных;

· сглаживающего реактора в цепи постоянного тока;

· системы охлаждения.

Охлаждение выпрямителя водяное через два теплообменника. Силовые тиристоры имеют водяное охлаждение от внутреннего замкнутого контура первого теплообменника, сглаживающий реактор имеет водяное охлаждение от внутреннего замкнутого контура второго теплообменника. Шкафы выпрямительные соединяется шинами с силовым трансформатором и сглаживающим реактором

Основные характеристики выпрямительного устройства представлены в табл. 7.5.

Таблица 7.5

Технические характеристики

| Параметр | Значение |

| Номинальное линейное напряжение питающей сети, кВ (3-фазное) | |

| Частота питающей сети, Гц | |

| Напряжение питания собственных нужд (3-фазное) | 380±5% |

| Частота напряжения питания собственных нужд, Гц | |

| Номинальное значение выходного напряжение холостого хода: при последовательном соединении выпрямительных мостов, В параллельном соединении выпрямительных мостов, В | |

| Номинальное значение выходного тока при: последовательном соединении выпрямительных мостов, А параллельном соединении выпрямительных мостов, А |

Выпрямитель обеспечивает стабилизацию среднего значения выходного выпрямленного тока в диапазоне от 10 до 100% номинального значения тока для установленной схемы соединения выпрямительных мостов. Допустимые установившиеся отклонения выходного тока от установленного значения при изменении напряжения питающей сети и напряжения на нагрузке – не более ±1% номинального значения. Быстродействие системы стабилизации выходного тока – не хуже 7 мс. Задание выходного тока – от внешнего задатчика с пульта управления печью или аналоговый сигнал от компьютерной системы автоматического управления печью. Аналоговые сигналы задания выходного тока: 0 –10 В при сопротивлении нагрузки не менее 2 кОм. Переключение соединения выпрямительных мостов с последовательного на параллельное и обратно осуществляется без отключения печи и обрыва дуги. При параллельном соединении выпрямительных мостов регулировка и стабилизация их выходного тока осуществляется как независимо друг от друга, так и совместно. Выпрямитель выдерживает эксплутационные короткие замыкания, обрывы дуги и нестабильность электрического режима без отключения печи.

Выпрямитель имеет встроенную аварийную защиту:

· защиты, предотвращающие повреждения выпрямителя при авариях питающей сети;

· защита при отключении (длительной просадке) сети собственных нужд 380 В;

· защита от токов короткого замыкания при пробое тиристоров;

· защита от перегрева силовых полупроводниковых приборов при нарушении охлаждения;

· внутренние защиты отдельных силовых блоков выпрямителя;

· защита по питанию собственных нужд плат САУ и драйверов;

· внутренние защиты при неисправности плат управления.

Использование в трансформаторах нескольких ступеней напряжения постоянной мощности и возможность переключения секций преобразователя с последовательного на параллельное соединение позволяет согласовать параметры источника питания с непрерывно изменяющимися во время плавки технологическими условиями в печи и характеристиками электрической дуги. Действительно, кратность изменения напряжения дуги в различные периоды плавки составляет около четырех при изменении тока в 1,4-1,5 раза. Плавка начинается при последовательно соединенных секциях выпрямителя, обеспечивая нахождение электрода над шихтой. Далее секции выпрямителя переключаются на параллельную работу секций, что снижает номинальное напряжение источника и повышает номинальное значение тока в два раза.

Дата добавления: 2014-12-18; просмотров: 4531;