Техническая характеристика агрегата 2АНЩ

Расчетная производительность, Шаг выемки, м ........ 0,63

т/мин: Длина, м 2x60

при электроприводе .... 2 Масса агрегата, кг 195 000

при пневмоприводе .... 1,5

Конвейероструг, аналогичный по конструкции конвейеростругу агрегата 1АНЩ представляет собой выемочно-доставочную машину фронтального действия, механизирующую выемку угля по всей мощности пласта и длине забоя и доставку его к углеспускному гезенку.

Механизированная крепь агрегата, как и в агрегате 1AHIII, состоит из поочередно передвигаемых групп основных и вспомогательных секций.

Технологическая схема работы агрегата 2АНЩ аналогична со схемой работы агрегата 1АНЩ.

Принудительная передвижка крепи агрегата 2АНЩ позволяет работать в условиях менее устойчивых боковых пород, а также исключает внедрение в угольный пласт конвейероструга.

Контрольні питання

1. Перелік обладнання механізованого комплексу 1АЩМ.

2. Технічна характеристика механізованого комплексу 1АНЩ.

Лекція №51

Тема лекції: Особливості конструкції автоматизованих комплексів.

План лекції

1. Призначення та гірничотехнічні умови застосування механізованого комплексу 2КМ87УМА.

2. Перелік обладнання механізованого комплексу.

3. Елементи автоматизації.

Література

[2]. c. 26-28

1. Призначення та гірничотехнічні умови застосування механізованого комплексу 2КМ87УМА.

Предназначен для механизации основных процессов очистных работ с элементами автоматизации ряда операций в лавах на пластах средней мощности.

Горнотехнические условия применения комплекса

Система разработки ................... ... Столбовая

Мощность обслуживаемых пластов, м 1,25—1,95

Угол падения пласта, градус:

при подвигании лавы по простиранию ^20

то же, по падению или восстанию ^10

Характеристика кровли:

непосредственной........................... Не ниже средней

устойчивости

основной......................................... Не выше средней обру-

шаемости

Давление на почву, МПа ............. 2,9

Длина комплекса в поставке, м........ 170

Ширина захвата, м........................... 0,63

Минимальное проходное сечение для воздуха в забое, м2 . 1,93

2. Перелік обладнання механізованого комплексу.

В комплекс 2КМ87УМА включены: механизированная крепь 2М87УМА с комплектом устройств автоматизации управления этой крепью, комбайн очистной типа ГШ68, конвейер забойный СП87П, оборудование системы орошения, электрооборудование.

3. Елементи автоматизації.

Комплект устройств автоматизации управления крепью 2М87УМА состоит из блока контроля, постов управления на каждой секции, модулятора, датчика положения на каждой секции, реле давления.

Блок контроля предназначен для обеспечения устройств стабилизированным напряжением, выбора режима работы и блокировки устройств при отсутствии давления в гидросистеме, измерения их параметров, выбора направления передвижения секций крепи («Вверх» или «Вниз») в лаве, а также контроля целостности линий связи.

Посты управления включают секции крепи на передвижку с соседних секций, осуществляют автоматический режим работы по передвижке секций в пределах заданий группы.

Модулятор служит для коммутации в линии связи тока определенной величины с постоянной частотой.

Датчики положения обеспечивают показ расположения секции по отношению к забойному конвейеру.

Комплект этого оборудования обеспечивает: автоматическую передвижку секции крепи в пределах группы (до «группа — лава» включительно) при челноковой работе комбайна; дистанционное включение секций крепи с соседней на передвижку с совмещением операций по разгрузке и передвижке; защитный отказ при однократных повреждениях линии связи; контроль целостности жил линии связи; контроль изоляции жил линии связи; контроль напряжения питания; аварийную сигнализацию при обрыве линии связи; прекращение автоматической передвижки при нажатии кнопки «Стоп» на любом посту управления. Электрогидравлическая аппаратура крепи позволяет осуществлять следующие способы управления секциями:

автоматическое — оператором с центрального пульта в штреке с заданным отставанием передвигаемых секций от комбайна;

дистанционное автоматическое — оператором в лаве с отставанием от комбайна по усмотрению оператора;

местное управление передвигаемой секции.

Контрольні питання

1. Технологічна схема роботи Механізованого комплексу.

2. Конструктивні особливості механізованого кріплення М87УМА.

Лекція №52

Тема лекції: ПТЕ та ПБ при експлуатації очисних механізованих комплексів.

План лекції

1. ПТЕ при роботі очисних механізованих комплексів.

2. ПБ при експлуатації механізованих комплексів.

Література

[1]. c. 276-279

1. ПТЕ при роботі очисних механізованих комплексів.

Для безопасной эксплуатации очистного комплекса все работы в забое необходимо проводить в строгом соответствии с Правилами безопасности в угольных и сланцевых шахтах, заводскими руководствами по эксплуатации машин комплекса. Особое внимание следует уделять строгому соблюдению пылегазового режима, содержанию оборудования в исправном взрывобезопасном состоянии.

Бригада рабочих, придя в забой, должна принять оборудование комплекса от предыдущей смены в полной исправности и убедиться в нормальном состоянии забоя и прилегающих горных выработок. Комбайн принимают машинист комбайна и его помощник, механизированную крепь — машинисты крепи, остальное оборудование— дежурные электрослесари и оператор, находящийся у пульта управления в штреке. При запуске оборудования необходимо соблюдать следующий порядок. Оператор, находящийся в штреке, должен включить фидерный автомат и подать напряжение на станцию управления СУВ350. Рабочий, обслуживающий погрузочный пункт участка, после включения конвейера на уклоне (или бремсберге) должен подать предупредительный звуковой сигнал по всему конвейерному штреку участка и включить цепочку штрековых конвейеров. После этого оператор комплекса, находящийся в штреке, должен перевести рукоятку гидрораспределителя пульта управления в положение «Крепь» и включить одну насосную станцию е включаются при фронтальной передвижке конвейера). При этом кнопку «Пуск» необходимо держать включенной в течение 10—15 с, пока давление в гидросистеме не поднимется выше 5 МПа. Отключение насосных станций производится кнопками «Стоп», установленными как на пульте управления в штреке, так

й в лаве.

Перед включением конвейера лавы оператор нажатием кнопки «Сигнал» подает в лаву звуковой сигнал о готовности оборудования в штреке. Машинист комбайна, получив этот сигнал, нажимает кнопку «Ход конвейера», расположенную на пульте управления комбайна. Если машинист в течение 20 с не включил конвейер, то для пуска конвейера следует нажать на кнопку «Ход конвейера» вторично. Кнопки «Сигнал» кроме пульта управления в штреке установлены также в лаве. Остановка конвейера производится кнопками «Стоп», находящимися на пульте управления в штреке, на пульте комбайна и на концевых головках конвейера.

После включения конвейера машинист комбайна подает предупредительный звуковой сигнал кнопкой «Сигнал» и включает комбайн. При этом одновременно включается система пылеподавления.

При наличии предохранительной лебедки машинист управляет ею дистанционно с трехкнопочного поста комбайна. Необходимо внимательно следить за натяжением предохранительного каната лебедки и его состоянием, а также за креплением лебедки и обводного ролика для каната.

Если замечено сползание комплекса, надо развернуть его нижнюю часть. Для этого нижнюю часть конвейера передвигают несколько раз, не перемещая верхней части и сохраняя прямолинейность забоя путем регулирования ширины захвата комбайна. Во избежание порыва замковых соединений конвейерного става необходимо также следить за его прямолинейностью.

При работе комбайна следует обращать внимание на перемещение по стыкам рештаков с трубчатой направляющей и на правильную укладку траковой цепи в желоб конвейера.

Кабелеукладчик цепного тракового типа (рис. 23.21, а) предназначен для защиты, механизации подтягивания и укладки коммуникаций, подводимых к комбайну, который работает в комплексе с изгибающимся скребковым конвейером на пластах мощностью более 0,8 м с углом падения до 18° (тип КЦ) и от 18 до 35° (тип КЦН). Траковая цепь состоит из разборных звеньев, образующих в собранном виде канал (рис. 23.21, б), в котором располагаются коммуникации, подводимые к комбайну (гибкий кабель комбайна и кабель управления, рукав орошения). Изгиб траковой цепи обеспечивается шарнирным соединением звеньев.

До середины лавы коммуникации уложены в желобе конвейера неподвижно и ниже траковой цепи (см. пунктир на рис. 23.21, а)\ затем сделан ввод в траковую цепь, длина которой составляет L, что соответствует половине хода комбайна. Один конец кабелеукладчика прикреплен к кронштейну комбайна, а второй лежит в желобе конвейера свободно. Когда комбайн находится в одном из крайних положений своего хода, траковая цепь лежит в желобе однослойно от середины лавы до комбайна, петля отсутствует. При движении комбайна в другое крайнее положение кабелеуклад-чик складывается в желобе конвейера в два слоя, образуя петлю, которая перемещается за комбайном. При подходе к крайнему положению кабелеукладчик, перевернувшись на 180° в вертикальной плоскости, укладывается в один слой в другой половине желоба конвейера, петля отсутствует. При движении комбайна обратно цикл работ повторяется. Надо постоянно следить за нормальным положением кабелеукладчика при работе комбайна.

2. ПБ при експлуатації механізованих комплексів.

Категорически запрещается хождение людей по ставу, переход их через забойный конвейер во время его работы и спуск каких-либо предметов по забойному конвейеру при работе комбайна. При разгрузке, передвижке и распоре секций крепи машинист крепи должен находиться под соседней распертой секцией и оттуда управлять передвигаемой секцией. Присутствие в зоне разгружаемой секции посторонних лиц не разрешается. Запрещается одновременная передвижка двух расположенных рядом секций. При передвижке секции следует избегать значительного отрыва верхнего перекрытия of кровли пласта из-за опасности отслоения слабых пород. Во избежание искривления конвейерного става передвижку секции следует производить на полный ход гидродомкрата. Уступы в почве и кровле пласта после прохода комбайна перед передвижкой секций крепи не допускаются. Необходимо своевременно зачищать почву пласта, чтобы исключить установку секций на штыбовую подушку, и следить за правильной их установкой (без перекосов).

Категорически запрещается проход людей по дороге между забоем и конвейером.

Рукоятка пульта управления комплексом в штреке и рукоятка гидрораспределителя секций крепи по окончании работы должны быть поставлены в нейтральное положение.

Замену рабочей жидкости в гидросистеме и чистку баков насосной станции необходимо производить один раз в три месяца. Блок фильтров и фильтры, установленные в блоке управления секцией,

следует промывать один раз в месяц, а все ремонтные работы, связанные с гидросистемой, проводить так, чтобы гидросистема не засорялась. Рабочую жидкость доставляют на участок в закрытой таре.

Все механизмы комплекса необходимо своевременно смазывать согласно заводским инструкциям. Профилактический осмотр и ремонт должны производиться тщательно и своевременно в соответствии с разработанным графиком.

Особое внимание следует уделять исправному состоянию электрооборудования, механическим и электрическим блокировкам, соблюдению условий взрывобезопасности. Ремонтировать электрооборудование могут только электрослесари, при этом на пусковой электроаппаратуре должен быть вывешен предупреждающий плакат «Не включать — работают люди!». Осмотр и ремонт оборудования разрешается только после отключения его от сети.

Контрольні питання

1. Обов’язки машиніста комбайну та його помічника перед включенням обладнання механізованого комплексу.

2. ПБ при експлуатації механізованого кріплення.

Лекція №53

Тема лекції: Прохідницькі комбайни.

План лекції

1. Класифікація прохідницьких комбайнів.

2. Прохідницькі комбайни вибіркової дії.

3. Прохідницькі комбайни бурової дії.

Література

[1]. c. 325-333, 344-346

1. Класифікація прохідницьких комбайнів.

По назначению и области применения различают комбайны для проведения выработок: нарезных по пласту полезного ископаемого (разрезные печи, ходки, просеки и т. п.); основных и вспомогательных подготовительных по полезному ископаемому или по смешанному забою с присечкой слабых пород (f < 4); подготовительных и капитальных по породам средней крепости (f < 4ч-8) и крепким (f< 8).

По способу обработки забоя исполнительным органом различают комбайны: избирательного (цикличного) действия с последовательной обработкой слоями или заходками (ГПК, 4ПП-2); бурового (непрерывного) действия с одновременной обработкой всей поверхности забоя (КРТ, «Союз»).

Комбайны разделяются также по площади сечения проводимой выработки в проходке: от 5 до 16, от 16 до 30 и более 30 м2.

Кроме этих основных признаков проходческие комбайны классифицируют по ряду дополнительных. Так, буровые исполнительные органы можно классифицировать на роторные и планетарные.

Для перемещения комбайна на забой и по выработкам наиболее часто используются комбайны на гусеничном ходу, обладающем большой маневренностью. Однако из-за сравнительно небольших предельных напорных усилий гусеничный ход можно применять в выработках с углом наклона до ±10°, а при наличии гидравлических домкратов — до d=15° и специальных устройств — до 25°.

В тех случаях, когда требуются большие напорные усилия (на крепких породах), применяют распорно-шагающую гидравлическую ходовую часть. Однако она имеет недостаток: комбайн нельзя перегнать собственным ходом из одной выработки в другую, для этого требуются дополнительные транспортные средства и демонтаж комбайна.

2. Прохідницькі комбайни вибіркової дії.

В настоящее время преимущественно применяются проходческие комбайны избирательного действия (разрушения) со стреловидным исполнительным органом Исполнительный орган / оснащен на конце фрезерной головкой, обрабатывающей заходками всю площадь забоя. Комбайны имеют гусеничный механизм перемещения 2, погрузочный орган в виде нагребающих спаренных лап 3, расположенных на подъемно-поворотном столе 4, скребковый конвейер 5, перегружатель 6, электрическое и гидравлическое оборудование, средства пылеподавления (орошение и пылеотсос) и другое вспомогательное оборудование.

Широкое распространение проходческие комбайны избирательного действия получили благодаря таким преимуществам, как возможность изменения в широком диапазоне размеров и форм сечения проводимой выработки (трапециевидная, прямоугольная, арочная); раздельная выемка угля и породы при коэффициенте крепости пород до / = 6, при углах наклона выработки до 25°; удобный доступ к забою (отсюда крепление выработки непосредственно у груди забоя и, следовательно, возможность работы в выработках с неустойчивой кровлей); дистанционное управление комбайном с выносного пульта или по радио; применение в шахтах, опасных по газу и пыли; проведение горных выработок различного назначения (кроме подготовительных): камеры, тоннели, приямки под ножки крепи, дренажные канавки и т. д.; осуществление зачистки и обборки кровли, боков выработки и почвы; возможность автоматизации и программного управления; использование как базу при создании проходческих комплексов.

В результате унификации и модернизации проходческих комбайнов избирательного действия к серийному производству приняты два базовых типа: ГПКС и 4ПП-2.

На основе серийной базовой модели комбайна ГПКС (без ленточного перегружателя) разработано семейство унифицированных проходческих комбайнов этого типа с большой поузловой унификацией (до 70—90 %). Семейство состоит из нескольких моделей, предназначенных для проведения горных выработок по углю или смешанным забоем с присечкой пород крепостью / = = 4—5, с площадью сечения выработки 4,7—15 м2, при наклоне пласта 20—25° (табл. 27.1) Намечено изготавливать следующие модели: ГПКСП — с ленточным перегружателем для работы с рельсовым транспортом; ГПКСВ — для проведения восстающих (до 20°) выработок. К задним осям гусеничного хода на консоли добавляются барабаны с канатами для удержания комбайна при движении вверх, концы канатов крепятся к распорным стойкам или анкерам; ГПКСН — для проведения наклонных (до 25°) выработок. Предусмотрена подвеска комбайна на лебедке ЗЛП; ГПКСГ — проходческо-добычной с гидросмывом (без погрузочного устройства и конвейера) для гидрошахт; ГПКС — для Подмосковного бассейна с уширенными гусеницами для работы наслабых почвах.

На базе комбайна 4ПП-2 создается семейство унифицированных проходческих комбайнов этого типа с поузловой унификацией до 70—80 %, предназначенных для проведения горных выработок по углю или смешанным забоем по породам с / < 6, с площадью сечения в проходке 9—25 м2, при наклоне выработки до ±25° (см. табл. 27.1). Модель 4ПП-2В предназначена для проведения восстающих (до ±20°) выработок; 4ПП-2Н — для проведения выработок сверху вниз под углом до —25°; 4ПП-2Щ — для шахт, опасных по внезапным выбросам угля; 4ПП-2С — для калийных шахт; 4ПП-4 — для проведения выработок по породам с / = 6-f-8. Кроме обычного стреловидного исполнительного органа с коронкой, комбайн снабжен мощным гидроударником с большой энергией удара для разрушения крепких пород пикой; 4ПП-2У — для проведения выработок только по углю. Увеличена частота вращения коронки исполнительного органа и применены резцыдля угля.

В дальнейшем планируется создание и внедрение проходческих комплексов с комбайнами, позволяющими комплексно механизировать все основные процессы проходческого цикла: разрушение горного массива, погрузку и транспортирование разрушенной горной массы с одновременным возведением крепи. Такие комплексы создаются на базе серийных проходческих комбайнов типов ГПК2, 4ПП-2 и 4ПП-5 избирательного разрушения, оснащенных стреловидным исполнительным органом.

Создаются проходческие комплексы и на базе комбайнов сплошного разрушения забоя типа «Союз» и КРТ, оснащенных буровым исполнительным органом роторного типа с шарошечным инструментом и имеющих гидравлический распорно-шагающий механизм перемещения.

Эти комплексы имеют большую энерговооруженность, соответственно 910 и 420 кВт, установленную мощность двигателей исполнительного органа 640 и 230 кВт, массу 190 и 115 т. Различие параметров связано с разницей в технической производительности. Комплексы предназначены для проведения горизонтальных или слабо наклонных горных выработок по породе большой протяженностью (квершлаги, полевые штреки и т. п.), арочного сечения диаметром 4—5 м в крепких породах с f = 8 — 10 (см. раздел седьмой).

Большое внимание уделяется также созданию и внедрению нарезных комбайнов и комплексов для проведения нарезных и подготовительных выработок по углю.

3. Прохідницькі комбайни бурової дії.

Проходческие комбайны бурового действия е непрерывным рабочим процессом предназначены для проведения подготовительных выработок круглой или арочной (при наличии бермовых фрез) формы на полное сечение.

Проходческие комбайны бурового действия можно разделить на две группы: для работы по калийным солям, углю и слабым породам с f< 4 (комбайны ПК-8М, «Урал-ЮКС», «Урал-20КС») и для работы по сильно абразивным породам средней крепости и крепким с f= 8-16 (комбайны проходческих комплексов КРТ и «Союз»).

Буровые комбайны могут иметь исполнительные органы роторного и реже планетарного типов. Погрузочное оборудование обычно ковшового типа, ходовое — гусеничного или гидравлического распорно-шагающего.

Проходческий комвайн ПК-8М бурового действия с роторным одноосевым исполнительным органом показан на рис. 27.13. Этот комбайн предназначен для проведения выработок арочной формы диаметром 2,0 или 3,2 м с углом наклона ±15° по породам с f < 4.

Комбайн ПК-8М состоит из следующих основных сборочных единиц: исполнительного органа 1 и его электропривода; отгораживающего щита 4; вертикального распорного устройства 5; ленточного конвейера, расположенного по оси комбайна; гусеничного хода 7; бермовых фрез 8 для придания выработке арочной формы; погрузочного ковшового устройства 9; пылеотсасывающей установки и системы управления 6.

Исполнительный орган состоит из двух соосно расположенных планшайб — внутренней двухлучевой 3 и внешней четырехлу-чевой 2, которые вращаются в разные стороны и уравновешивают реактивный момент, возникающий при работе. На лучах планшайб концентрически расположены кронштейны (резцедержатели)

с резцами для проведения глубоких концентрических щелей. Остающиеся между ними целики скалываются специальными роликами-скалывателями, укрепленными на лучах. Разрушенная горная масса скапливается в нижней части призабойного пространства и затехм убирается с помощью четырех ковшей, установленных на лучах наружной четырехлучевой планшайбы. При вращении планшайбы ковши захватывают разрушенную горную массу, поднимают ее вверх и перегружают через окно в щите на ленточный конвейер комбайна. Расположенный над комбайном конвейер транспортирует горную массу на транспортные средства, установленные за комбайном.

Подача комбайна на забой осуществляется посредством гусеничного хода с гидравлическим приводом. Для увеличения напорного усилия комбайна на забой на траках гусениц установлены шипы и применено специальное распорное устройство 5. Прижимаясь к кровле выработки четырьмя гидродомкратами, распорное устройство увеличивает сцепной вес комбайна. Отгораживающий щит 4 и система пылеотсоса способствуют снижению содержания пыли в шахтной атмосфере возле комбайна до санитарных норм.

Установленная мощность электродвигателей комбайна ПК-8М 356 кВт. Два электродвигателя по 110 кВт служат для привода исполнительного органа. Частота вращения исполнительного орга-гана 7,2 и 12,6 об/мин; рабочая скорость подачи до 0,2 м/мин, маневровая — до 200 м/ч. Масса комбайна 66 т.

Для проходческих комбайнов бурового действия характерно следующее: исполнительный орган занимает все сечение выработки и поэтому доступ к нему для замены инструмента затруднен; маневренность комбайна ограничена; требуется большой радиус поворота, не менее 25 м; невозможна раздельная выемка полезного ископаемого и породы.

Контрольні питання

1. Конструктивні особливості комбайнів вибіркової дії.

2. Конструктивні особливості прохідницьких комплексів «СоюЗ» та КРП.

3. 2. ПБ при експлуатації механізованого кріплення.

Лекція №54

Тема лекції: Нарізні комбайни

План лекції

1. Призначення, область застосування нарізних комплексів КН.

2. Конструктивні особливості нарізного комбайна комплексу КН.

Література

[1]. c. 349-351

1. Призначення, область застосування нарізних комплексів КН.

Комплекс КН предназначен для механизации проведения нарезных выработок по углю (разрезные печи, просеки, ходки и т. п.) на пологих пластах с углом падения до 18° мощностью от 0,7 до 1,1м, не опасных по внезапным выбросам угля и газа.

В состав комплекса КН (рис. 28.1) входят нарезной комбайн /, скребковый перегружатель 2, скребковый конвейер (или скреперная установка) для доставки разрушенного угля из разрезной печи к штреку и два

Puj. 28.1. Нарезной комплекс КН

гидродомкрата передвижения 4 (от серийной крепи «Спутник») с распорными стойками 3. Механизм перемещения комбайна — гидравлический, распорно-шагающий. Комплекс комплектуется системой орошения для пылеподавления и вентилятором местного проветривания для подачи свежего воздуха по вентиляционным трубам к забою проводимой выработки.

2. Конструктивні особливості нарізного комбайна комплексу КН.

Нарезной комбайн комплекса КН имеет сдвоенный кольцевой бар с двухшарнирной режуще-доставочной цепью 5, изгибающейся в двух взаимно перпендикулярных плоскостях. Цепь получает вращение от приводной звезды 6, расположенной в вертикальной плоскости сбоку комбайна. При работе комбайна бар с помощью двух гидроцилиндров совершает качательные движения от почвы пласта к кровле и обратно, обрабатывая пласт на полную мощность по всей ширине проводимой выработки, равной 4 м. Разрушенный баром уголь транспортируется и погружается нижней ветвью режуще-доставочной цепи на перегружатель, а с него — на конвейер (или скрепер) и доставляется им по проводимой выработке в штрек, где грузится в вагонетки.

Комбайн комплекса расположен вдоль забоя проводимой выработки; он состоит из рамы, электродвигателя мощностью 36 кВт, редуктора, исполнительного барового органа, механизма качания исполнительного органа, расштыбовщика, электроблока и гидрав-лнческой системы.

Соединенные между собой редуктор и рама представляют собой базу, на которой шарнирно закреплен исполнительный орган, ка-чающийся вокруг горизонтальной оси посредством двух гидродомкратов. В раме под правым рычагом расположен расштыбовщик с приводом от гидроцилиндра. Качательными движениями в горизонтальной плоскости расштыбовщик удаляет разрушенный уголь из-под бара и этим дает ему возможность опускаться в крайнее нижнее положение.

Средняя скорость подвигания забоя за сутки при применении комплекса КН составляет 8—10 м, при скоростных проходках — 14 м и максимальная -— 27 м. Производительность труда рабочего 1—1,5 м на выход.

Контрольні питання

1. Перелік обладнання нарізного комплексу КН.

2. Технічні данні комплексу.

3. Технологічна схема роботи комплексу.

Лекція №55

Тема лекції: Обладнання гідророзборки

План лекції

1. Загальні відомості.

2. Технологічна схема гідрошахти.

3. Класифікація гідромоніторів.

Література

[1]. c. 376-380

1. Загальні відомості.

Впервые в Советском Союзе подземный гидравлический способ добычи угля был разработан и осуществлен группой советских инженеров под руководством В. С. Мучника, работавших во Всесоюзном угольном институте (теперь Институт горного дела им. А. А. Скочинского). Опытные работы по разрушению угля напорной струей из гидромонитора и транспортированию угольной пульпы проводились в 1936 и 1937 гг. на Урале на шахте «Комсомолец» и в 1939 г. — в Донбассе на опытной гидрошахте треста Орджоникидзеуголь.

К преимуществам этого способа следует отнести: простоту, поточность и малооперационность технологического процесса, так как струя воды под давлением осуществляет разрушение угля, его транспортирование по горным выработкам, гидроподъем на поверхность и обогащение; отсутствие пылеобразования; выемку угля камерами или заходками без крепления очистного забоя и присутствия в нем людей; высокий уровень механизации и автоматизации производственных процессов; повышение безопасности работ; высокую производительность труда, которая примерно в 1,5 раза выше, чем на шахтах с обычной технологией в сопоставимых условиях.

Недостатками гидравлического способа являются; большой удельный расход электроэнергии, который в 6—10 раз выше, чем на шахтах с обычной технологией; большие общие потери угля в недрах; большой расход воды и трудность удаления влаги из конечного продукта; повышенная влажность шахтного воздуха;

загрязненность горных выработок; значительное измельчение угля.

Гидравлический способ добычи угля совершенствуется и развивается. Научно-исследовательские работы в этом направлении ведет институт ВНИИГидроуголь в Кузбассе.

Для гидравлической добычи угля применяются следующие способы.

Гидравлический (гидромониторный) способ состоит в разрушении угля гидромонитором. Из его ствола через насадку выбрасывается струя воды под большим давлением (12 МПа и более), которая разрушает некрепкий уголь. Образовавшаяся при этом пульпа (смесь разрушенного угля с водой) транспортируется самотеком по желобам, проложенным по выработкам с уклоном не менее 0,05. Соотношение твердого Т (угля) к жидкому Ж (воде) в пульпе по объему колеблется от 1/4 до 1/10.

При этом способе струи могут быть непрерывные, пульсирующие и импульсные. Широкое распространение в промышленности получили непрерывные струи. Применение пульсирующих и импульсных струй находится в стадии экспериментальных исследований и опытных работ.

Механогидравлический способ предусматривает разрушение угля или некрепкой породы механическим способом (исполнительным органом механогидравлического комбайна), а погрузку — гидравлическим (смывом водой, подводимой к комбайну, при сравнительно низком давлении, около 5 МПа). Этот способ получил широкое промышленное применение при крепких углях, когда использовать гидромониторы невозможно или нецелесообразно.

Гидромеханический способ заключается в разрушении угля гидравлическим способом — высоконапорными струями, прорезывающими в массиве угля узкие щели. Межщелевые целики угля скалываются и затем производится погрузка механическим способом с помощью комбайна, как при обычной технологии. Способ обеспечивает полное пылеподавление. Применение гидромеханического способа находится в стадии опытных работ.

Взрывогидравлический способ предусматривает разрушение угля или породы с применением буровзрывных работ, а транспортирование разрушенной горной массы — смывом водой под давлением.

Этот способ сопряжен с большими организационными затруднениями и в настоящее время почти не применяется.

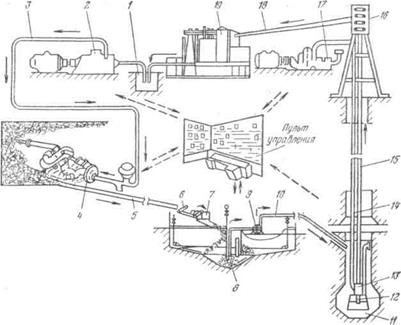

2. Технологічна схема гідрошахти.

В связи с различными горно-геологическими условиями, применяемыми технологией и горным оборудованием, а также другими факторами, технологические схемы гидрошахт отличаются значительным разнообразием.

Выемка угля в очистных забоях при некрепких углях осуществляется гидравлическим способом, при

Рис. ЗО. Технологическая схема гидрошахты

крепких — механогидравлическим с помощью комбайнов. Транспортирование пульпы по горным выработкам с уклоном 0,05—0,07 в сторону ствола осуществляется самотечным транспортом по металлическим желобам. При таком уклоне горной выработки рельсовый транспорт не применяется. Поэтому материалы доставляются подвесными канатными или монорельсовыми дорогами. В некоторых случаях наряду с самотечным гидротранспортом применяют напорный гидротранспорт по пульпопроводу посредством углесоса (например, в пределах панели — самотечный гидротранспорт, по остальным выработкам шахты — напорный).

Гидроподъем из неглубоких шахт производится углесосами, из глубоких (более 400 м) — эрлифтами (например, гидрошахты «Красноармейская» и им. 50-летия СССР в Донбассе), а также питателями (гидрошахта «Новодонецкая»). В зависимости от способа гидроподъема различаются и технологические схемы шахт.

На рис. 30.1 показана технологическая схема гидрошахты «Красноармейская» в Донбассе с глубиной разработки 380 м — первой в мире гидрошахты, оборудованной гидроподъемом с помощью эрлифта. Из резервуара технической воды / высоконапорные насосы 2 забирают осветленную воду и по трубопроводу 3 нагнетают ее в шахту к гидромониторам 4, расположенным в очистных и подготовительных забоях. Разрушенный гидромонитором уголь смывается потоком отработанной воды. Образовавшаяся пульпа по металлическим желобам «5, уложенным по выработкам уклоном в сторону ствола, поступает самотеком в участковую угле-сосную станцию. Здесь пульпа пропускается через грохот 6, на котором отбираются негабаритные куски угля крупностью более 100 мм в поперечнике. Негабаритные куски, пройдя дробилку 7, поступают в пульпосборник 8. Процесс пульпообразования регулируется специальным всасывающим устройством, которое обеспечивает заданную консистенцию (состав) пульпы, обычно Т :Ж = -1:5.

Из участковой углесосной станции пульпа перекачивается углесосом 9 по напорному пульпопроводу 10, проложенному по выработкам, в расположенный в нижней части ствола зумпф // глубиной 90 м. Отсюда посредством эрлифта производительностью до 2000 м3/ч пульпа поднимается на поверхность. Сначала пульпа из зумпфа 11 через трубу 12 поступает в смеситель 13, вмонтированный непосредственно в пульпопровод. В этот же смеситель по трубе 14 подается сжатый воздух от турбокомпрессорной станции 17, установленной на поверхности. Пузырьки воздуха, поднимаясь из смесителя вверх по пульпопроводу 15, увлекают за собой пульпу и выносят ее непрерывным потоком на поверхность в воздухоотделитель 16, установленный на копре. Отсюда пульпа по двум наклонным трубопроводам 18 поступает самотеком на обогатительную фабрику 19. Отработанная вода из обогатительной фабрики сливается в систему отстойников, а из них — в резервуар осветленной технической воды 1. Таким образом вода используется многократно в замкнутом цикле. Потери воды периодически компенсируются из шахтного водопровода.

В зависимости от высоты гидроподъема пульпопровод 15 эрлифта может состоять не из одного става (см. рис. 30.3), а из нескольких, последовательно расположенных с камерами смесителя. Так, на гидрошахте им. 50-летия СССР при высоте гидроподъема 820 м применен пятиступенчатый эрлифт.

Преимуществами эрлифта являются простота конструкции, возможность гидроподъема с больших глубин и регулирования производительности, отсутствие измельчения угля.

К недостаткам эрлифта относятся большая энергоемкость (примерно в 1,5 раза большая, чем при углесосах), низкий к. п. д. (я^0,4), необходимость дополнительной углубки ствола для размещения петли эрлифта, если он применяется без комбинации с углесосом, и большие капитальные затраты.

3. Класифікація гідромоніторів.

Гидромонитор обеспечивает формирование напорной струи и управление ею при разрушении угля. По ряду характерных признаков гидромониторы можно классифицировать следующим образом:

по области применения — для открытых и подземных работ. Гидромониторы для открытых работ имеют значительные размеры, массу и производительность, работают при сравнительно низком

давлении струи и при большом расходе воды. Подземные гидромониторы имеют сравнительно небольшие размеры и массу (80— 300 кг), компактны и работают при давлении воды 3—10 МПа и более;

по назначению — для подготовительных, очистных работ, для подгонки пульпы по желобам универсального назначения;

по способу перемещения — передвигаемые вручную, посредством гидропередвижчиков; самоходные на гусеничном ходу; подвесные, укрепляемые на передвижных механизированных крепях или другим способом;

по способу управления — с ручным; дистанционным (с расстояния 10—12 м); программным (автоматическое управление по заданной программе); с помощью самонастраивающихся кибернетических систем, при которых гидромонитор автоматически выбирает рациональный режим работы.

Гидромониторы с ручным управлением на гидрошахтах почти не применяются, так как в соответствии с правилами безопасности их можно применять при давлении воды не свыше 3 МПа, а на гидрошахтах рабочее давление воды составляет 6—12 МПа и в дальнейшем в целях разрушения более крепких углей будет еще повышаться.

При высоком давлении воды ручное управление гидромонитором (поворот ствола в горизонтальной и вертикальных плоскостях с помощью водила) становится физически тяжелой и небезопасной операцией, так как рабочий находится около гидромонитора и подвергается действию отраженных струй воды. Поэтому во избежание травмирования кусочками угля, которые содержатся в отраженных струях, при давлении воды свыше 3 МПа обязателен переход на дистанционное управление.

К гидромониторам современной конструкции поставляются специальные приставки для программного управления.

Контрольні питання

1. Переваги та недоліки гідророзробки.

2. Перелік обладнання гідророзробки.

3. Конструктивні особливості гідромоніторів ГМДЦ-3м та ГДМЦ-4.

Лекція №56

Тема лекції: Бурошнекові та заклад очні установки.

План лекції

1. Загальні відомості про безлюдну виїмку вугілля.

2. Бурошнекові установки.

3. Закладочні установки.

Література

[1]. c. 318-319, 364-366.

1. Загальні відомості про безлюдну виїмку вугілля.

Все процессы и операции в очистном забое ведутся при безлюдной выемке угля и обычно без крепления. В настоящее время промышленную основу получили следующие технологические схемы и средства безлюдной выемки угля: бурошнековая скважинами; лавами-камерами с применением скрепероструговых установок; камерами с применением на крутых пластах нарезных комплексов КМД72; камерами на гидрошахтах. Ведутся поисковые и экспериментальные работы по изысканию других способов и средств безлюдной выемки угля,

Бурошнековая выемка угля скважинами получила промышленное применение как в СССР, так и за рубежом при открытом и подземном способах добычи угля без крепления очистного забоя и присутствия в нем людей.

2. Бурошнекові установки.

Бурошнековая установка БШУ (модернизированная БУГЗ), показанная на рис. 26.2, предназначена для выемки угля сдвоенными скважинами при подземной разработке пластов мощностью 0,60—0,85 м с углом падения до 15°. Сдвоенные скважины бурятся из штрека по пласту в обе стороны с одной установки машины или одновременно посредством двух машин. При диаметре коронок 0,52, 0,62 и 0,70 м ширина сдвоенной скважины соответственно равна 1,16, 1,26 и 1,34 м, а длина 30—50 м.

Выбуривание угля производится сдвоенным шнековым буром 1, вращение и подача которого на забой осуществляются бурошиековой машиной 2. Разрушенный коронками уголь транспортируется из скважины шнековым ставом на конвейер 3, расположенный в штреке. Для пылеподавления используется насосная установка 4 типа НУМС-ЗОЕ. Вода под давлением подводится по водопроводу к шнековому буру к четырем форсункам, установленным в зоне работы коронок. Для механизации вспомогательных операций по монтажу и демонтажу буровых штанг и других операций используется таль 5 грузоподъемностью 30 кН. Перед началом бурения машина б помощью гидродомкратов 6 устанавливается под необходимым углом.

В машине БШУ установлен двухшпиндельный редуктор 7, оба шпинделя которого получают вращение от электродвигателя 9 через редуктор приводного вала 5. Кроме того, редуктор получает Рис. 26.2. Бурошнековая установка БШУ поступательное движение от электродвигателя 11 через механизм подачи 10. Ходовая гусеничная часть 12 является базовой постелью машины, на которой смонтированы гидробак 13, магнитная станция 14, гидросистема и пульт управления.

3. Закладочні установки.

Применение при подземной разработке угольных и рудных месторождений полной закладки выработанного пространства получает все большее распространение.

Сущность закладки заключается в размещении в выработанном пространстве породы, получаемой от проведения и поддержания горных выработок или специально доставляемой с поверхности из различных источников (породные отвалы, отходы обогатительных фабрик, карьеры и т. д.). Для механизации работ по доставке и размещению породы в выработанном пространстве применяются закладочные машины и породо-закладочные комплексы специального оборудования.

Закладка выработанного пространства как способ управления горным давлением при очистных работах применяется: для охраны от разрушения зданий, сооружений и водоемов на поверхности; при подземной разработке мощных пластов и пластов со сложными горно-геологическими условиями; для более полного извлечения полезного ископаемого из недр и предотвращения подземных пожаров при разработке углей, склонных к самовозгоранию; для снижения опасности внезапных выбросов угля и газа, горных ударов; для исключения устройства породных отвалов-терриконов на поверхности, занимающих десятки тысяч гектаров плодородных земель и загрязняющих атмосферу при горении; как средство применения безотходной технологии ведения горных работ.

В зависимости от вида используемой энергии и способа размещения закладочного материала в выработанном пространстве различают ручную, самотечную, механическую, пневматическую, гидравлическую и комбинированную закладки.

Ручная закладка как весьма трудоемкий процесс целесообразна при небольшом объеме работ.

Самотечная закладка применяется при разработке тонких и средней мощности пластов наклонного и крутого падения. Закладочный материал перемещается в выработанное пространство по рештакам, трубам или почве пласта под действием собственного веса. Ширина закладочной полосы (2—8 м) отделяется от рабочего пространства досками или металлической переносной сеткой.

Преимуществами самотечной доставки являются простота, возможность использования любого закладочного материала, сравнительно небольшая трудоемкость и стоимость, недостатками — ограниченная область применения, большая усадка породы (15— 25 % при дробленой породе и 25—40 % при рядовой).

Механическая закладка выработанного пространства осуществляется специальными машинами метательного, прессующего или трамбующего действия, а также с помощью скреперных установок. Скреперные установки некоторое распространение получили при проведении штреков широким забоем, а остальные не получили из-за малой производительности, несовершенства конструкции и пылеобразования при работе.

Скреперная установка (рис. 29.1) состоит из двухбарабанной скреперной лебедки 1 типа БС-4П2, смонтированной на раме с направляющими роликами для канатов, и самозагружающегося скрепера 2 в форме совка. На переднем конце скрепера смонтирован бугель 3 для запрессовки породы в раскоску. Скрепер может опрокидываться в двух направлениях в зависимости от того, в каком он перемещается. Величина усадки при скреперной закладке составляет 30—40 %. Скреперную установку обслуживают трое рабочих, которые могут убрать и забутить породу за 3—4 ч.

Пневматическая закладка производится с использованием энергии сжатого воздуха как для транспортирования закладочного материала по трубам к забою (пневмотранспорт), так и для плотной укладки его в выработанное пространство. Пнев матическая закладка дает, усадку 15—30 %. Во избежание быстрого износа труб и оборудования, а также пылеобразования требуется малоабразивный закладочный материал. Для пневматической закладки необходимы мощное компрессорное хозяйство и дробильно-сортировочная установка, что связано с большими капитальными затратами.

Гидравлическая закладка осуществляется пульпой — смесью закладочного материала и воды. Пульпа транспортируется под напором по трубам к забою (гидротранспорт) и укладывается в выработанное пространство. Гидравлическая закладка дает наименьшую усадку (10—15 %), но требует больших ресурсов воды и закладочных материалов, легко отделяющих воду (песок, гранулированный шлак и т. п.).

Комбинированная закладка сочетает различные способы доставки закладочного материала к забою и заполнение им выработанного пространства.

В Советском Союзе и за рубежом наибольшее применение имеют в настоящее время и будут иметь в будущем механизированные и автоматизированные виды закладки с трубопроводным транспортом — гидравлическая и пневматическая. Для этих закладок применяют подготовленный закладочный материал, т. е. содержащий куски дробленой породы не крупнее 60—80 мм в поперечнике и глинистые примеси не более 5 %.

Переработку породы в закладочный материал производят на поверхностных или подземных дробильно-сортировочных установках. Поверхностные установки применяют при использовании для закладочного материала породы из отвалов, карьеров и других источников, расположенных на поверхности, а подземные — если основные источники получения породы находятся в шахте.

Целесообразность применения того или иного вида закладки устанавливают с учетом горно-геологических условий, принятой системы разработки, особенностей технологии ведения горных и закладочных работ, технико-экономических и других факторов.

Контрольні питання

1. Технологія роботи буро шнекових установок.

2. Класифікація способів закладки.

3. Гідрозакладочні установки.

Список літератури

Дата добавления: 2014-12-15; просмотров: 2400;