МОДУЛЬ3

Очисні комбайни і стругові установки

Лекція №19

Тема лекції: Історія розвитку комбайнобудівництва. Класифікація виймальних машин. Перспектива вузькозахватної техніки.

План лекції

1. Етапи розвитку комбайнобудівництва.

2. Класифікація виймальних машин.

3. Перспективи вузькозахватної техніки.

Література

[1]. c. 152-153

1. Етапи розвитку комбайнобудівництва.

Начало отечественного врубовое троения относится к концу двадцатых годом, когда Горловский завод им. С. М. Кирова начал изготовлять врубовые машины типа Д Г и ДТК2, а с 1934г.— IТКЗМ, затем с пятидесятых годов — ГТК35, МВ60 и др. В сороковых годах Копейский машиностроительный завод им. С. М. Кирова освоил серийное производство врубовых машин типа КМП, а затем «Урал-33», которая в небольшом количестве изготовляется и теперь.

Создание и широкое применение в те голы врубовых машин отечественной конструкции по то/шло полностью механизировать тяжелый и трудоемкий процесс зарубки угля.

Следующим этапом явилось создание комбинированной выемочной машины -очистного комбайн, применение которого позволило одновременно механизировать в очистном забое три процесса: зарубку, отбойку и погрузку угля на забойный конвейер. Эта задача для длинных очистных забоев лав впервые была успешно решена в нашей стране. В тридцатых годах Горловский завод им. С. М. Кирова, являющийся головным по отечественному комбайностроению, изготовил первые опытные партии очистных комбайнов конструкции Л. И. Бахмутского. В. Г. Яцких и Г. И. Роменского, А. К. Сердюка, которые успешно эксплуатировались в предвоенные годы на ряде шахт Донбасса. Это позволило накопить ценный практический опыт и разработать в послевоенные годы более совершенные конструкции широкозахватных комбайнов— «Донбасс», «Горняк», «Кировец», МГ70, КДТГ и др.

Создание в 1948 г. и последующее массовое применение комбайнов типа «Донбасс» (авторы В. Н. Хорин, А. Д. Сукач, М. Ф. Горшков) явилось большой творческой и производственной победой, позволило полностью механизировать выемку угля на пологих пластах мощностью 0,8—2 м и имело решающее значение для дальнейшего развития комплексной механизации очистных работ. В эти же годы были созданы и получили применение комбайны для механизации выемки угля из тонких (0,6—0.8 м) пологих пластов: «Кировец» и КЦТГ. Однако и при широкозахватных комбайнах такие производственные процессы в очистном забое, как переноска забойного конвейера, крепление и управление горным давлением, оставались еще немеханизированными.

Создание и широкое применение начиная с шестидесятых годов узкозахватных комплексов очистного оборудования позволило решить и эту задачу. Современный очистной комплекс состоит из узкозахватной выемочной машины (комбайн, струг), забойного изгибающего передвижного скребкового конвейера и механизированной передвижной крепи. Внедрение очистных комплексов с узкозахватными комбайнами для пологих пластов мощностью от 0,7 до 4,5 м позволило комплексно механизировать почти /4 всей подземной добычи угля из очистных работ, увеличить нагрузку на лаву и производительность труда. Дальнейшее развитие и совершенствование комплексной узкозахватной техники — это сегодняшний этап угольного машиностроения.

| Узкозахватные комбайны | ||||||||||||

| Параметры | К103 | К А 80 | МК67М | 1К101У | 2К52М | 2К52МУ | 1ГШ68 | 2ГШ68Б | КШ1КГ | КШ1КГУ | КШ3 | 2КШЗ |

| Вынимаемая мощность пласта, м | 0,7-1,1 | 0,8-1,1 | 0,7-1,0 | 0,75-1,2 | 1,1-1,9 | 1,1-1,9 | 1,25-2,5 | 1,4-2,5 | 1,35-2,8 | 1,25-2,8 | 1,8-3,3 | 2,0-4,1 |

| Угол падения пласта, градусы | ||||||||||||

| Исполнительный орган: | ||||||||||||

| тип | Шнек | Барабан | Шнеки -2 | |||||||||

| количество | ю | |||||||||||

| диаметр по резцам, мм | 0,56 | 0,7; 0,9 | 0,83 | 0,7; 0,8 | 1,0; 1,25 | 1,0; 1,25 | 1,1; 1,25 | 1,4 | 1,1; 1,4 | 1,25; 1,4 | 1,6-1,8 | 1,8; 2,0 |

| ширина захвата, м | 0,63; 0,7 | 1,0 | 1,4; 1,6 | 1,6 | 1,6 | |||||||

| скорость резания, м/с | 0,8 | 0,8 | 0,8 | 0,63; 0,8 | 0,63; 0,8 | 0,63; 0,8 | 0,63; 0,8 | 0,63 | 0,63; 0,8 | 0,63; 0,8 | 0,63; 0,8 | 0,63; 0,5 |

| Мощность электрод-лей, кВт: | 2,5-3,1 | 2,6 | 2,4 | 2,9-3,3 | 3,0-4,0 | 2,23-2,8 | 2,8-3,7 | 2,9 | 1,8; 2,4; 2,7 | 2,36; 2,64; 3,01 | 2,7; 2,9 | 2,7;2,9 |

| комбайна | 2X75 | 100/80 | 2X110 | 2 Х125 | 2 Х145 | 2 Х200 | ||||||

| системы подачи | 2X37 | 2 Х37 | - | - | - | - | - | - | - | - | - | - |

| Напряжение, В | 660,1140 | 380/660 | 380/660 | |||||||||

| Механизм перемещения: | ||||||||||||

| тип | ВСП | ВСП | Гидравл. | Г405 | 1Г405 | 1Г405 | Гидравлический | Г404 | 1Г405 | 1Г405 | Гидравл. | |

| скорость перемещения, м/мин | 0-6,0 | 0-6,0 | 0-5,0 | 0-6,0 | 0-6,0 | 0-6,0 | 0-5,5 | до 6,0; 12 | 0-6,0 | 0-5,5 | 0-4,4 | 0-8.0 |

| Максимальное тяговое усилие, кН | ||||||||||||

| Калибр цепи, мм | 26X92 | 26X92 | 24X86 | 24X86 | 26X92 | 26X92 | 26X92 | Бесцепная | 24X86 | 24X86 | 26X92 | Бесцепная |

| Габариты, м: | ||||||||||||

| длина | 3,12 | 6,47 | 6,15 | 6,6 | 7,8 | 5,42 | 7,7 | 8,38 | 7,6 | 6,42 | 7,75 | 9,6 |

| ширина по корпусу | 1,1 | 0.5 | 1,12 | 0.9 | 1,2 | 1.24 | 1,0 | 0.95 | 1,24 | 0,95 | 0.95 | 0.95 |

| высота от почвы | 0,42 | 0.5 | 0.5-0,7 | 0,6-0,7 | 0.8-1,0 | 0.95-1,05 | 0,8-1,0 | 1,17 | 0,95-1,4 | 0,95-1,35 | 1,6 | 1,73 |

| Масса комбайна, т | 9,8 | 12.0 | 9,7 | 9,7 | 12,3 | 10,2-11,8 | 15-17 | 16,8 | 13,5 | 12.0 | 24,1 | 28.0 |

Контрольні питання

1. Видатні вітчизняні конструктори виймальної техніки.

2. Етапи розвитку комбайнобудівництва.

3. Переваги вузькозахватної техніки.

Лекція №20

Тема лекції: Врубова машина «Урал-33». Широкозахватні комбайни «Кіровець-2К» і 2КЦТГ.

План лекції

1. Врубова машина «Урал-33». Область застосування, технічна характеристика, улаштування та технологічна схема роботи.

2. Комбайн «Кіровець-2К». Область застосування, технічна характеристика, улаштування та технологічна схема роботи.

3. Комбайн 2КЦТГ. Область застосування, технічна характеристика, улаштування та технологічна схема роботи.

Література

[1]. c. 152-153

1. Врубова машина «Урал-33». Область застосування, технічна характеристика, улаштування та технологічна схема роботи.

Врубовые машины теперь утратили свое прежнее значение. Однако в небольшом количестве они еще применяются для подрубки угля и сланца в сложных горногеологических условиях, где не могут быть применены более эффективные машины — комбайны и струги.

В СССР Копейским заводом им. Кирова серийно изготовляется единственный тип врубовой машины «Урал-33». Эта машина может применяться для подрубки пологих и наклонных пластов угля и сланца крепостью f < 3 и мощностью от 0,6 м в шахтах, опасных по газу или пыли. Машина (рис. 7.1) состоит из следующих основных узлов: механизма перемещения 7 с барабаном 2 для каната; гидровставки 3; электродвигателя 4; редуктора 5, привода исполнительного органа; бара в длиной 2 м с уравновешенной режущей цепью; редуктора 7 привода расштыбовщика 8. Машина оборудована фарой 12 местного электроосвещения напряжением 36 В и трубопроводом 13 для подводки воды к оросительному устройству.

Врубовая машина поставляется комплектно с оросительной установкой. Последняя состоит из насоса, устанавливаемого в штреке трубопровода и резиновых шлангов с форсунками орошения. Форсунки устанавливают на корпусе машины таким образом, чтобы подавать распыленную воду в зону выноса штыба режущей пенью и зону работы лопатки расштыбовщика.

Рукоятки управления расположены на торцовой стенке корпуса машины. Рукоятка А

|

разъединителя предназначена для аварийного отключения электродвигателя и его реверса. Рукояткой Б осуществляется регулирование скорости перемещения машины и репере. Буквой В обозначен кнопочный пост с кнопками «Пуск» и «Стол» и рукояткой рычажного типа для дистанционного управления электродвигателем врубовой машины путем включения и отключения магнитного пускателя ПМВИ-1365Б (или подобного типа), установленного в штреке.

Рукояткой Д, имеющей три фиксированных положения, осуществляется включение рабочей скорости резания (и,, = 2,90 м/с), вспомогательной скорости (ирв— 1,59 м/с), а также отключение режущей цепи. Рукояткой Г включается рабочая скорость перемещения машины (и„ = 0 ^2,8 м/мин) и маневровая скорость (им м = 0 8,1 м/мин); при этом максимальные тяговые усилия на канате могут достигать соответственно 12 - 16 и 4,5 - 5,6 тс.

Гидрозолотник механизма поворота бара расположен под крышкой Е и управляется накидным ключом. Здесь же расположен силовой гидроцилиндр для поворота бара на 95° в каждую сторону от продольной оси машины. Запорный вазик Ж предназначен для фиксации бара в рабочем и транспортном положеннях.

Рукояткой Р производится включение и отключения расштыбовщика. Расштыбовщик применен лопастного типа. Лопатка расштыбовщика закреплена шарнирно на осях 9 и 10 и при помощи кривошипно-шатунного механизма совершает сложное движение, отбрасывая от цепи штыб, выносимый из зарубной щели режущей цепью. Лопатка запирается стопором К.

Подвод электроэнергии напряжением 380 или 660 В к электродвигателю ЭДК4-1 М осуществляется по гибкому кабелю ГРШЭ 3X35X1X10 + 3X4 мм' через штепсельный разъединитель 11. Длительная мощность электродвигателя 41 кВт, часовая — 93 кВт. Механизм перемещения врубовой машины «Урал-33», состоящий из редуктора и гидровставки, сходен по конструкции и схеме работы с механизмом перемещения «Урал-37». Отличием является то, что здесь вместо приводной звезды установлен канатный барабан, рассчитанный на 30—38 м каната диаметром 18,5 — 22 мм. Кроме того, механизм «Урал-33» имеет меньший диапазон скоростей перемещения и меньшие тяговые усилия в связи с меньшим числом оборотов насоса и меньшим рабочим давлением в гидросистеме (35 кгс/см2 вместо 45 кгс/см ).

Габариты машины: высота 0,4 м, ширина 0,72 м, длина с расштыбовщиком в рабочем положении 4 м. Масса машины 4,3 т.

ЭКСПЛУАТАЦИЯ ВРУБОВОЙ МАШИНЫ

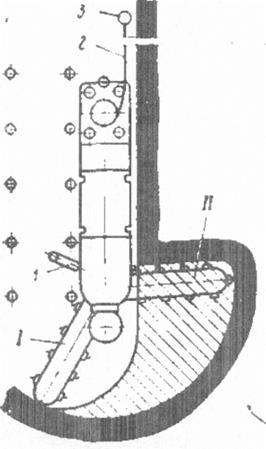

Для образования первоначального вруба машину устанавливают параллельно забою (рис. 7.2).

В этом положении она удерживается неподвижно при помощи наклонно поставленной стойки 1 и каната 2. второй конец которого закреплен па упорной стойке 3. Ьар при этом разомкнут, лопатка расштыбовщика закреплена в горизонтальном положении, чтобы не мешать повороту бара. Далее включают насос для поворота бара и разъединитель. Затем при малых оборотах электродвигателя включают режущую цепь на рабочую или вспомогательную скорость резания и производят зарубку пока бар не перейдет из положения I в положение II. В этом положении бар будет автоматически замкнут запорным валиком. За фиксацией положения II необходимо следить и своевременно выключать гидронасос и машину. Далее производится подрубка пласта но всей длине забоя. Вырубка верхнего кутка показана на рис. 7.3. а спуск машины на рис. 7.4.

В этом положении она удерживается неподвижно при помощи наклонно поставленной стойки 1 и каната 2. второй конец которого закреплен па упорной стойке 3. Ьар при этом разомкнут, лопатка расштыбовщика закреплена в горизонтальном положении, чтобы не мешать повороту бара. Далее включают насос для поворота бара и разъединитель. Затем при малых оборотах электродвигателя включают режущую цепь на рабочую или вспомогательную скорость резания и производят зарубку пока бар не перейдет из положения I в положение II. В этом положении бар будет автоматически замкнут запорным валиком. За фиксацией положения II необходимо следить и своевременно выключать гидронасос и машину. Далее производится подрубка пласта но всей длине забоя. Вырубка верхнего кутка показана на рис. 7.3. а спуск машины на рис. 7.4.

| Вырубка верхнего кутка |

| Рис. 7.3. |

2. Комбайн «Кіровець-2К». Область застосування, технічна характеристика, улаштування та технологічна схема роботи.

Комбайн «Кировец» (рис. 7.6) выпускается двух модификаций: с погрузочным щитком 1 и двухручьевым кольцевым баром 2, имеющим режущую и скребковую цепи (предназначен для пологих пластов мощностью 0,55—0,8 м); с кольцевым скребковым грузчиком 3 и одноручьевым кольцевым баром 4, имеющим режущую цепь (применяется на пологих пластах мощностью 0,65 —0,90 м).

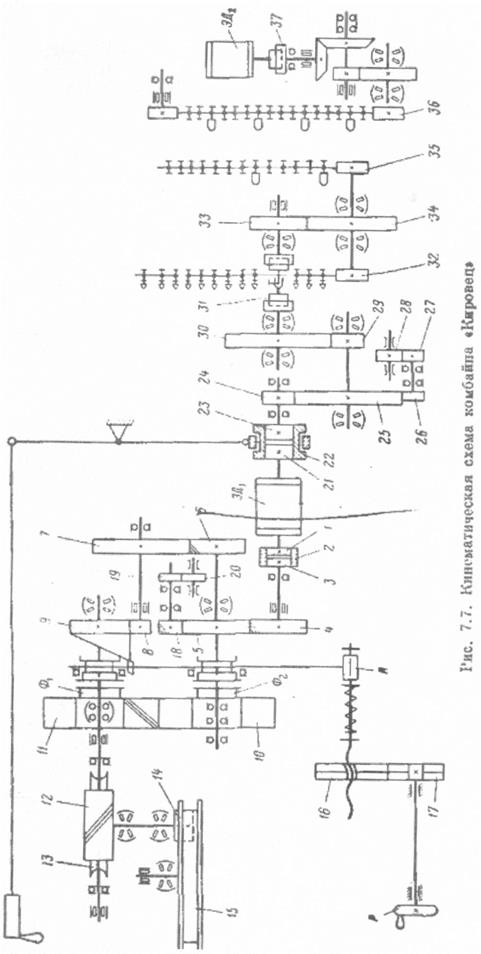

Кинематическая схема комбайна изображена на рис. 7.7. Передача крутящего момента от вала электродвигателя ЭД| к исполнительному органу осуществляется через зубчатую муфту 21 —22—23 и далее через три пары шестеренчатых передач 24—25, 29—30, 33—34 — приводным звездочкам 32 и 35 режущей и скребковой цепей. Последняя пара шестерен 33—34 размещена в отдельном корпусе — поворотной головке бара. Эта головка зубчатой муфтой 31 соединена с основным редуктором. С помощью муфты 31 можно отсоединить головку бара от основного редуктора, что необходимо при переводе бара втранспортное положение.

Для смазки редуктора применен двух шестеренный насос (шестерни 27—28) с приводом от шестерни 26.

Редуктор грузчика имеет отдельный электродвигатель ЭДг от которого через соединительную муфту 37 и две пары передач (коническую и цилиндрическую) вращение передается приводной звездочке 36 скребковой цепи.

|

3. Комбайн 2КЦТГ. Область застосування, технічна характеристика, улаштування та технологічна схема роботи.

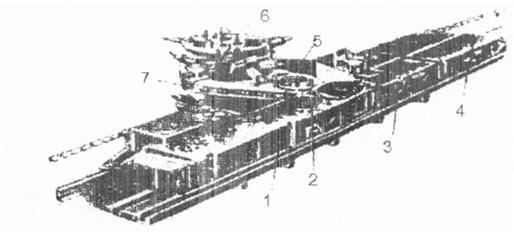

Комбайн 2КЦТГ (рис. 7.9) предназначен для механизации выемки угля при разработке пологих пластов мощностью 0,55—0,75 м с боковыми породами устойчивостью не ниже средней.

Рис. 7.9 Комбайн 2КЦТГ

В комбайне применен гидравлический механизм перемещения 1 («Урал-37»). Исполнительный орган состоит из четырех буровых коронок 3, каждая из которых вырезает керн угля и дробит его. Разрушенный уголь грузится коронками на расположенный рядом скребковый конвейер СК-38Р или СП-46. Режуще-скребковая цепь 2, расположенная за буровыми коронками, служит для оформления забоя и погрузки угля на конвейер.

Комбайн движется в лоб уступа забоя по почве пласта (рис. 7.10). Схема работы -двусторонняя с разворотом на 180° в нишах. При развороте перемонтируют па другую сторону боковую направляющую лыжу 4 (см. рис. 7.9), переставляют все резцы и реверсируют электродвигатель.

Для регулирования положения комбайна относительно почвы пласта комбайн имеет две передние и две задние опорные лыжи, расположенные симметрично по обе стороны корпуса комбайна. Положение каждой лыжи регулируется по высоте с помощью домкрата. При работе комбайна образуется значительное незакрепленное пространство, поэтому машинист находится ниже комбайна в закрепленной зоне и дистанционно управляет комбайном с выносного пульта, на котором имеются кнопки управления электродвигателями комбайна и конвейера «Ход» и «Стоп», а также кнопка для подачи сигнала на погрузочный пункт.

Для регулирования положения комбайна относительно почвы пласта комбайн имеет две передние и две задние опорные лыжи, расположенные симметрично по обе стороны корпуса комбайна. Положение каждой лыжи регулируется по высоте с помощью домкрата. При работе комбайна образуется значительное незакрепленное пространство, поэтому машинист находится ниже комбайна в закрепленной зоне и дистанционно управляет комбайном с выносного пульта, на котором имеются кнопки управления электродвигателями комбайна и конвейера «Ход» и «Стоп», а также кнопка для подачи сигнала на погрузочный пункт.

Рис 7.10. Схема работы комбайна 2КЦТГ:

а - с переносным конвейером СК-38р; б — с изгибающимся передвижным конвейером СП-46

Контрольні питання

1. Призначення та технологічна схема роботи врубової машини «Урал-33».

2. Улаштування та технологічна схема роботи комбайну «Кіровець-2К».

3. Улаштування та технологічна схема роботи комбайну 2КЦТГ.

Лекція №21

Тема лекції: Вузькозахватні комбайни К103М і МК67М.

План лекції

1. Комбайн МК67М. Область застосування, технічна характеристика, улаштування та технологічна схема роботи.

2. Комбайн КА80. Область застосування, технічна характеристика, улаштування та технологічна схема роботи.

Література

[1]. c. 153-158

2. Комбайн МК67М. Область застосування, технічна характеристика, улаштування та технологічна схема роботи.

Комбайн МК67М предназначен для механизации выемки угля в лавах на пластах мощностью от 0,7 до 1 м с углом падения до 35° с подвиганием по простиранию и до 10° по восстанию или падению при сопротивляемости угля резанию до 3 кН/см.

Комбайн может применяться в комплексе с механизированными крепями «Донбасс М», 1МК97, МК98 или с индивидуальной крепью при работе с рамы изгибающегося скребкового конвейера СШ8П, СГІЦ151, СП202. При этом обеспечивается работа в правом или левом забое, челноковая или односторонняя схема выемки без перемонтажа.

Исполнительный орган комбайна выполнен в виде реверсивного телескопического барабана на вертикальной оси (рис. 17.4); он оснащен двусторонними резцами и приводится во вращение режущей цепью. Комбайн опирается на раму конвейера четырьмя опорными лыжами, каждая м;1 которых может регулироваться по высоте посредством гидродомкратов. Устройство исполнительного органа и его регулирование по вынимаемой мощности пласта описаны ранее (см. гл. 10, §2).

Комбайн состоит из следующих основных сборочных единит электродвигателя / мощностью 125 кВт. редуктора привода исполнительного органа 2, гидровставки с электроблоком 5, механизма перемещения 4 с тяговой цепью калибра 24X86 мм; исполнительного органа 6, режуще-приводной цепи 7, погрузочного щитка 5, четырех опорных лыж с гидродом крагам и подъема. Комбайн имеет местное электроосвещение напряжением 36 В; двустороннюю телефонную связь между комбайном, конвейерным и вентиляционным штреками; звуковую связь; систему орошения.

Рис. 17.4. Комбайн МК67М

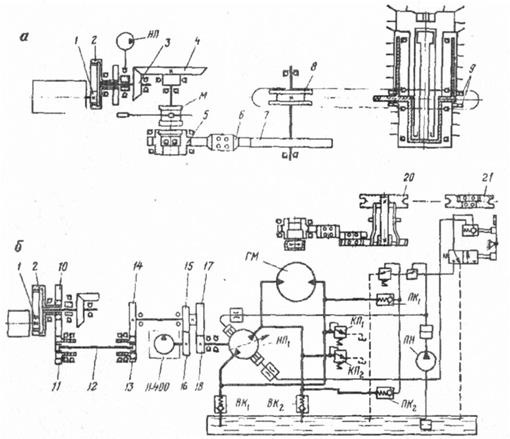

Вращение от вала электродвигателя передается исполнительному органу (рис. 17.5, а) через цилиндрическую пару внутреннего зацепления /—2, коническую 3—4, вертикальный вал, зубчатую муфту М, цилиндрическую передачу 5—6—7 и вертикальный вал с приводной звездой 8. Последняя приводит во вращение режущую цепь и две приводные звезды 9 верхнего и нижнего барабанов.

Смазка деталей редуктора осуществляется одноплунжерным насосом НП, который приводится в действие от эксцентрика первого вала.

От первого вала редуктора через цилиндрическую пару 10—// (рис. 17.5, б) получает вращение также вал 12, который передает движение через две зубчатые пары 13— 14 и 17— 1Н гидронасосу /////. размещенному в гидровставке.

Гидровставка состоит из двух обособленных камер, в одной из которых смонтирован электроблок. Он состоит из штепсельного разъедини геля РВШ-160; реверсивного включателя ВРК-20 с рукояткой управления и системой блокировок: четырех кнопок КУВ-20 — «Пуск» и «Стоп» комбайна, «Пуск» и «Стоп» конвейера. Во второй камере смонтирован гидропривод механизма перемещения «Урал-37» или I 406.

Радиалыю-плунжерный насос НП\ типа НП-120 регулируемой подачи соединен трубопроводами с нерегулируемым радиалыю-плунжерным гидромотором ГМ типа Д11-510. Гидросистема (насос — гидромотор) работает по замкнутой схеме с компенсацией утечек от подии точного насоса //// через подии точные клапаны ПК/ и ПК? или же через всасывающие клапаны ПК I и ВК; после срабатывания предохранительного клапана. Предохранительные клапаны КП/ и КП2 отрегулированы на давление 11 МПа.

Рис. 17.5. Кинематические схемы привода исполнительного органа: w) и механизма перемещения (б) комбайна МК67М

От гидромотора ГМ вращение передается через зубчатую передачу приводной звезде 20. Отклоняющая звезда 21 кинематически не связана с приводной.

Во второй камере смонтирован также гидропривод, предназначенный для питания гидроцилиндров опорных лыж и гидродомкрата регулирования по высоте исполнительного органа. Гидропривод включает в себя блок плунжерного насоса Н-400, приводимого в действие от трансмиссионного вала 12 через цилиндрические передачи 13—14 и /5—16. Блок насоса с фильтром и блок управления с предохранительным клапаном находятся в масляной ванне.

2. Комбайн КА80. Область застосування, технічна характеристика, улаштування та технологічна схема роботи.

Комбайн КА80 (рис. 17.6) предназначен для механизации выемки угля на пластах мощностью 0,8—1,2 м с углом падения до 35° с подвиганием забоя по простиранию и до 10° по восстанию и падению с сопротивляемостью угля резанию до 3 кН/см. Комбайн входит в состав очистного комплекса КД80. Он работает с рамы забойного конвейера по челноковой или односторонней схеме.

В средней части комбайна расположен электродвигатель У с двумя выходными концами вала. От них через два передаточных механизма 2 вращающий момент передается на два исполнительных органа 3, которые выполнены в виде барабана на вертикальной оси аналогично исполнительному органу комбайна МК67М. Исполнительные органы — самозарубывающиеся, реверсивные, регулируемые По вынимаемой мощности пласта. За каждым из них расположен погрузочный щиток 4, который посредством гидродомкрата может быть поставлен в рабочее или транспортное положение (см. рис. 17.6, слева)

Система перемещения комбайна — цепная, вынесенная, автоматизированная типа ВСП с расположением приводов на концевых головках забойного конвейера (см, гл. 13, § 2 и 5). Благодаря применению вынесенной системы перемещения и разнесенному расположению двух исполнительных органов комбайн работает без ниш при условии выноса концевых головок конвейера в прилегающие к лаве выработки.

Управление комбайном осуществляется со стационарного пульта управления, расположенного на комбайне, или с пульта радиоуправления аппаратуры «Лира».

Контрольні питання

1. Компоновка основних вузлів комбайна К103М.

2. Компоновка основних вузлів комбайна МК67М.

3. Переваги і недоліки комбайнів К103М і МК67М.

Лекція №22

Тема лекції: Вузькозахватні комбайни К103М і 1К101У.

План лекції

1. Комбайн К103М. Область застосування, технічна характеристика, улаштування та технологічна схема роботи.

2. Комбайн 1К101У. Область застосування, технічна характеристика, улаштування та технологічна схема роботи.

Література

[1]. c. 160-165

1. Комбайн К103М. Область застосування, технічна характеристика, улаштування та технологічна схема роботи.

Узкозахватный комбайн является основной выемочной машиной современного комплекса очистного оборудования с механизированной передвижной крепью; может применяться также и с индивидуальной крепью. Комбайн работает с рамы или сбоку забойного изгибающегося или цельно передвижного скребкового конвейера со средствами, которые предохраняют комбайн от сползания в случае обрыва тягового органа, обеспечивают механизированную укладку гибких кабелей и рукавов в желоб конвейера, осуществляют пылеподавление.

Комбайн определяет нагрузку на лаву, производительность труда и все основные технико-экономические показатели работы очистного забоя, поэтому к нему предъявляются высокие требования. Комбайн должен иметь простую и надежную конструкцию и обеспечивать: высокую производительность и эффективность, интенсификацию очистных работ; разрушение и погрузку угля любой крепости и вязкости на всю вынимаемую мощность пласта, минимальное при этом измельчение угля и пылеобразование, невысокие удельные энергозатраты; самозарубку в массив угля и выемку угля на концевых участках лавы без ниш; автоматическое бесступенчатое регулирование скорости перемещения в широких пределах, надежную защиту от перегрузок; достаточно широкую область применения. Должны быть обеспечены также санитарно-гигиенические и комфортабельные условия труда.

Технические характеристики узкозахватных комбайнов для пологих и наклонных (до 35°) пластов приведены в табл. 17.1.

КОМБАЙН К103

Комбайн К103 предназначен для механизации выемки угля в лавах на пластах мощностью от 0,7 до 1,1 н, с углом падения до 35% с подвиганнем по простиранию и до 8° но восстанию или падению с сопротивляемостью угля резанию до 2,5 кН/см; входит в состав комплекса КМ 103.

Комбайн К103 (рис. 17.1) оснащен исполнительным органом, выполненным в виде двух шнеков (диаметрами 0.56. 0.63 и 0.71 м), которые расположены симметрично по копнам машины на шарнирно закрепленных поворотных редукторах привода. Диапазон регулирования исполнительного органа но вынимаемой мощности пласта составляет для 1 типоразмера 0,56—0,9 м, ширина захвата— 0,8 м. Серийное производство комбайнов 1К103 со шнеками диаметром 0,63 и 0,71 м организовано с 1982 г. на Горловском машиностроительном заводе им. С. М. Кирова. Подготавливается комбайн 2К103 для пластов мощностью 0,9—1,2 м.

Выемка угля производится комбайном по челноковой схеме при перемещении по почве пласта в лоб уступа забоя сбоку рамы изгибающегося скребкового конвейера СП202 в комплексе с механизированной крепью М103 или с индивидуальной. Корпус комбайна опирается со стороны забоя на горизонтальную плоскость зачистного лемеха конвейера 1 посредством двух регулируемых по высоте гидродомкратов, а со стороны выработанного пространства — па крутую направляющую 2. При системе разработки длинными столбами с обратной их отработкой при вынесенных в прилегающие выработки концевых головках конвейера комбайн работает без ниш с самозарубкой в пласт угля способом «косых заездов».

Комбайн перемещается вдоль забоя посредством вынесенной в штреки системы подачи ВСП, состоящей из двух приводов 3 и 6, расположенных на концевых рамах забойного конвейера, и электроблока с системой управления. Бесконечная тяговая цепь

расположена со стороны выработанного пространства в специальном желобе и своими концами 4 и 5 прикреплена к порталу комбайн;). Передний по ходу движения комбайна привод работает в режиме тяги (рабочее усилие до 250 кН), задний — и режиме подтягивания холостой ветви тяговой цепи. При изменении направления перемещения комбайна режимы работы приводов автоматически меняются.

Ряс. 17.1. Комбайн К103

Благодаря применению вынесенной системы подачи комбайн имеет небольшую длину (4,7 м) и хорошо вписываемый в условия тонкого пласта. Кинематическая схема комбайна изображена на рис. 17.2. Комбайн имеет два электродвигателя типа ЭКВ 3,5-75 с водяным охлаждением мощностью по 75 кВт, которые расположены рядом посредине корпуса комбайна. Отличительными особенностями электродвигателей являются параллельность друг другу осей их валов и перпендикулярность их продольной оси комбайна. Другое отличие электродвигателя ЭКВ 3,5-75 от выпускаемых заключается в том, что он имеет корпус цилиндрической формы, который вставляется в специальную расточку корпуса комбайна.

Конструктивно электродвигатели выполнены с одним свободным концом вала под посадку шестерни / для сопряжения с передаточным механизмом. Последний состоит из цилиндрических зубчатых передач 2—3, 4—5 и 6—7 основного редуктора и //—12—13 поворотного редуктора, передающих крутящий момент на вал шнека. Паразитная шестерня 12 поворотного редуктора позволяет удлинять его корпус, что необходимо для регулирования положения шнека по вынимаемой мощности пласта посредством гидродомкрата. Муфта 10 позволяет производить отключение передачи к шнеку. Насос 8 с приводом от общей кинематической цепи через соединительную муфту 9 предназначен для питания гидросистемы комбайна.

|

Общая энерговооруженность комбайна составляет (75 X 2) + (37 X 2) = 224 кВт.

Подвод и отвод воды для охлаждения корпуса электродвигателя осуществляются через отверстия во фланце. Охлаждающая вода движется по винтовой линии по всему периметру оболочки статора и после прохождения через теплообменник поступает в систему орошения комбайна.

Рис. 17.3. Гидравлическая схема комбайна К 103

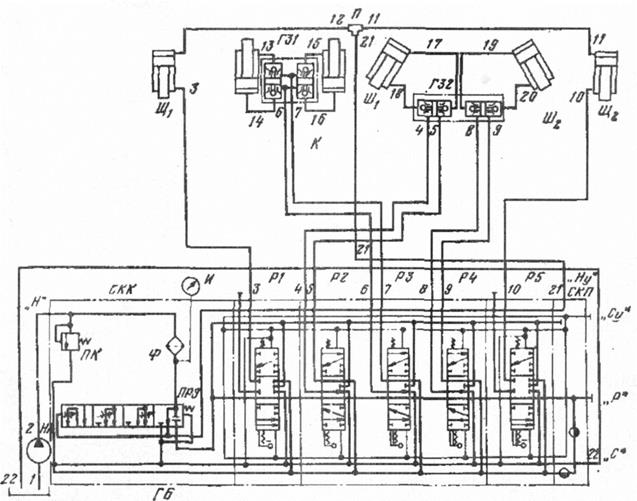

Гидравлическая схема комбайна К103 (рис. 17.3) предназначена для выполнения посредством гидродомкратов следующих операций: подъема и опускания шнеков Ш/ и Ш2 корпуса комбайна К; погрузочных щитков Щі и Щ? (последнее только во II типоразмере).

Питание гидродомкратов осуществляется аксиально-плунжерным насосом НА 6,3/320 (подача 6.3 л/мин, максимальное давление нагнетания 32 МПа), который расположен в отдельной камере редуктора привода исполнительного органа. Для ручного управления гидродомкратами комбайна предназначен гидроблок ГБ, который представляет собой набор секций, взаимосвязанных между собой каналами и стянутых шпильками. В гидроблок входит: концевая клапанная секция СКК, подключающая предохранительный клапан ПК на давление 20 МПа; подпорно-редукционный элемент ПРЭ, обеспечивающий постоянный подпор в линии управления погрузочными щитками, равный 2,5 МПа; фильтр тонкой очистки Ф; индикатор давления И; секция концевая правая СКН, включающая пять золотников секций, две из которых (Р1 и Р5 ) предназначены дли управления погрузочными щитками Щі и Щ2, две (Р2 и Р4) — для управления гидродомкратами шнеков и одна РЗ— для управления гидродомкратами подъема-опускания комбайна.

Благодаря наличию опорной рычажной системы, выполненной в виде шарнирного четырехзвенника, подъем-опускание корпуса комбайна и его портальной рамы происходят параллельно почве пласта (без наклона).

Управление комбайном и вынесенной системой подачи ВСП осуществляется с электрическою пульта управления, размещенного на портале комбайна, либо с пульта радиоуправлении. Последнее может осуществляться машинистом комбайна дистанционно в пределах видимости (10—20 м).

2. Комбайн 1К101У. Область застосування, технічна характеристика, улаштування та технологічна схема роботи.

Комбайн 1К101 (рис. 17.7) предназначен для механизации выемки угля в лавах пологих н наклонных (до 35°) пластов мощностью 0,75 — 1.2 м (два типоразмера) с подвиганием забоя по простиранию и до 8° с подвиганием по восстанию или падению при сопротивляемости угля резанию до 2.7 кН/см.

Выемка угля производится по челноковой или односторонней схеме с зачисткой угля при обратном ходе при работе комбайна с рамы изгибающегося скребкового конвейера в комплексе с механизированной крепью 1МК97, «Донбасс М», М87, М88 или в комплекте с индивидуальной крепью. Комбайн опирается на раму конвейера двумя парами опор 12, 13, высота которых не регулируется.

Комбайн состоит из следующих основных сборочных единиц: механизма перемещения / типа «Урал-37» или 1Г405 с тяговым органом в виде сварной калиброванной цени, растянутей вдоль лавы и закрепленной по концам на головках забойного конвейера; электродвигателя 2; основного редуктора 3; переходного редуктора 4; двух поворотных редукторов 5 и 7 для привода шнеков б и 8; двух гидроцилиндров К) и 11 для подъема и опускания шнеков; подпорного щита 9, который удерживает уголь, разрушенный шнеками, в зоне работы нижнего шнека; гидросистемы и системы орошения для пылеподавления.

|

Комбайн оснащен аппаратурой управления (включая конвейер и предохранительную лебедку), электроосвещением, громкоговорящей связью и предупредительной сигнализацией.

Исполнительный орган комбайна состоит из двух регулируемых самозарубающихся двухзаходных шнеков одинакового диаметра — для I типоразмера 0,7 м и для II — 0,8 м. 11ри работе комбайна передний по ходу шнек расположен у кровли пласта, что облегчает погрузку разрушенного угля на конвейер, задний— у почвы пласта. Шнеки могут быть изготовлены с тангенциальными резцами РКС2 или радиальными ЗРЧ-80.

Передача движения от ваза электродвигателя ЭД (рис. 17.8, а) к шнекам осуществляется в основном редукторе через зубчатую муфту, цилиндрическую зубчатую пару /—2 и коническую 3 4; далее в. переходном редукторе — через зубчатые передачи 5—б—7 и //—12—13 14 — двум ваіам, а от них — поворотным редукторам с цилиндрическими передачами 8—9—10 и 15—16—17 с выходными валами, на которых закреплены шнеки. Оба выходных вала выполнены пустотелыми в целях подвода через них воды для пылеподавления. Вода подводится к форсункам, установленным на резцедержателях в зоне работы резцов. В основном редукторе расположен одноплунжерный насос 20. приводимый в действие от главной кинематической цепи посредством шестерен 18—19 и коленчатого вала. Насос 20 предназначен Для питания гидросистемы регулирования положения шнеков по вынимаемой мощности пласта посредством гидродомкратов.

Одноплунжерный насос / (рис. 17.8, 6) подает рабочую жидкость под давлением в парораспределитель 7. состоящий из двух трехпозиционных золотников. При включении одного из них рабочая жидкость поступает через гидрозамок 6 или <V в гидродомкрат 5 или 9.

Гидрозамок предназначен для фиксации шпека в необходимом положении по вынимаемой мощности пласта. При нейтральном положении золотников 7 рабочая жидкость, проходя через канаты гидроблока 4, поступает в сливную линию и через фильтр 3 — в ванну для масла. Предохранительный клапан 2 защищает гидросистему от перегрузок.

Контрольні питання

1. Компоновка основних вузлів комбайна КА80.

2. Компоновка основних вузлів комбайна 1К101У.

3. Переваги і недоліки комбайнів КА80 і 1К101У.

Лекція №23

Тема лекції: Вузькозахватні комбайни 2К52МУ, ГШ68 і 2ГШ68Б.

План лекції

1. Комбайн 2К52МУ. Область застосування, технічна характеристика, улаштування та технологічна схема роботи.

2. Комбайни ГШ68 і 2ГШ68Б. Область застосування, технічна характеристика, улаштування та технологічна схема роботи.

Література

[1]. c. 160-165

1. Комбайн 2К52МУ. Область застосування, технічна характеристика, улаштування та технологічна схема роботи.

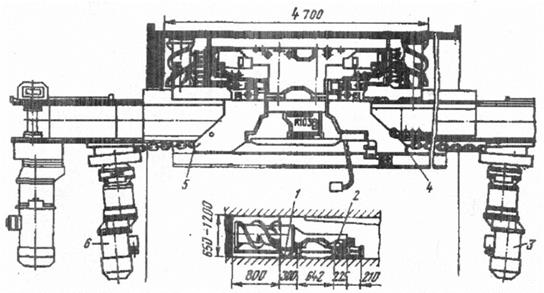

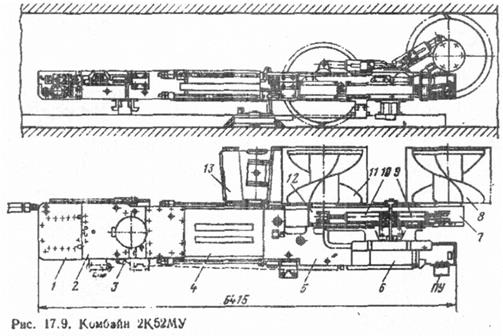

Комбайн 2К52МУ (рис. 17.9) предназначен для механизации выемки угля в лавах на пластах мощностью 1.1; 1,9 м с углом падения до 35° при подвигают забоя по простиранию и до 8° по падению и восстанию при сопротивляемости угля резанию до 2,5 кН/см.

Выемка угля производится но челноковой или односторонней схеме при работе комбайна с рамы изгибающегося или цельно передвижного скребкового конвейера в комплексе с механизированной крепью М87УМ или с индивидуальной крепью. Комбайн опирается на раму конвейера посредством двух пар опорных лыж.

Комбайн 2К52МУ является дальнейшей модификацией комбайна 2К52М и отличается от него применением нового передаточного механизма Р79 и шнеков типажною ряда.

Комбайн состоит из следующих основных сборочных единиц: электроблока /; гидравлического механизма перемещения 2 типа 1Г405 с.автоматическим регулированием скорости и тяговым органом 3. которым является круглозвенная цепь калибра 24x86 мм. растянутая вдоль лавы и закрепленная по концам на головках забойного конвейера; электродвигателя 4 с водяным охлаждением (мощностью 125 кВт); унифицированного передаточного механизма к исполнительным органам, который состоит из основного редуктора 5, промежуточного 6 и двух поворотных 7 и 12. которые вместе со шнеками 8 и 11 могут регулироваться по вынимаемой мощности пласта посредством гидродомкратов 9 и 10; гидрофицированного погрузочного щитка 13; пульта управления ПУ; системы орошения.

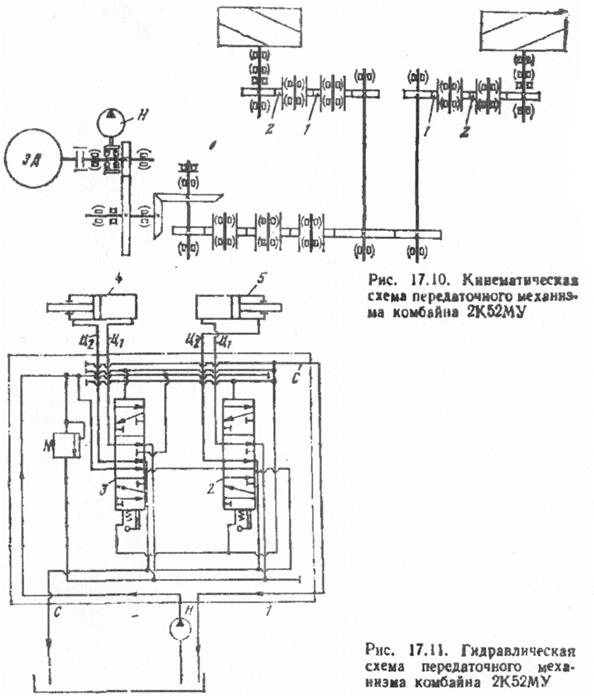

Унифицированный передаточный механизм выполнен для комбайнов 2К52МУ и КШ1КГУ одинаковым; разница заключается в количестве паразитных шестерен в поворотных редукторах: две / и 2 (рис. 17.10) для комбайнов 2К52МУ (шнеки диаметром 1,0 м) или три для комбайнов КІН1КГУ (шнеки диаметром 1,25 и 1,6 м). Оба шнека в этих комбайнах выполнены одинакового диаметра, самоэарубающимися.

Питание рабочей жидкостью гидродомкратов регулирования положения шнеков по вынимаемой мощности пласта осуществляется одноплунжерным насосом Я (рис. 17.11), приводимым в действие посредством эксцентрика от общей кинематической цепи. I Управление потока рабочей жидкости производится посредством гидроблока 1, в котором размещены два трехпозиционных парораспределителя 2 и 5. В зависимости от их положения поток рабочей жидкости направляется в поршневую полость Ці каждого гидроцилиндра 4 и 5 или в штоковую Ц:.

2. Комбайни ГШ68 і 2ГШ68Б. Область застосування, технічна характеристика, улаштування та технологічна схема роботи.

Комбайн 1ГШ68 (рис. 17.12) предназначен для механизации выемки угля в очистных забоях пологих пластов мощностью 1,25—2,5 м (два типоразмера) с углом падения до 35° при подвигании по простиранию и до 8° по падению и восстанию при сопротивляемости угля резанию до 3 к И/см.

Выемка угля комбайном может производиться по челноковой или односторонней схеме с рамы изгибающегося или цельно передвижного скребкового конвейера в комплексе с механизированными крепями М87. 1МКМ, 10КП пли с индивидуальной крепью. Комбайн опирается па раму конвейера четырьмя опорными лыжами, из которых две забойные могут регулироваться по высоте посредством встроенных в опоры гидроцилиндров, а две другие, со стороны выработанного пространства, имеют захваты, охватывающие  трубчатую направляющую, прикрепленную к борту конвейера. Тяговым органом является круг лозвенная цепь 26 X 92 мм, растянутая но длине лавы и закрепленная концами наголовках забойного конвейера.

трубчатую направляющую, прикрепленную к борту конвейера. Тяговым органом является круг лозвенная цепь 26 X 92 мм, растянутая но длине лавы и закрепленная концами наголовках забойного конвейера.

Комбайн состоит из следующих основных сборочных единиц: гидравлического механизма перемещения / на базе насоса HI II20 и гидромотора ДП510 с бесступенчатым автоматическим регулированием скорости; двух электродвигателей 2 типа ЭКВ4У с водяным охлаждением мощностью по 110 кВт каждый, работающих на общий вал: электроблока 3; двух основных редукторов 7 и 8 и двух поворотных 4 и 9; двух шнеков 6 и 10, которые закреплены на выходных валах поворотных редукторов и могут плавно регулироваться по вынимаемой мощности пласта посредством гидроцилиндров 12 и 13; двух погрузочных щитков 5. расположенных за шнеками; пылеулавливающей / /и пылеоросительной систем.

Управление комбайном, конвейером и предохранительной лебедкой (при работе на пластах с углом падения свыше 9°) осуществляется системой автоматического управления САУК-М с дистанционного пульта. Сборочные единицы комбайна и его кинематическая схема описаны ранее (см. гл. 11. §2—5).

Особенностями комбайна 1ГІІІ68 являются ею высокая энерговооруженность (110x2 =220 кВт) и расположение шнеков по концам корпуса за его габаритами подлине. Шнеки выполнены самозарубными (при передвижке забойного конвейера вместе с комбайном гга массив угля). Благодаря такому устройству комбайн не требует проведения ниш. Однако концевые головки забойного конвейера должны быть для этого вынесены в штреки (рис. 17.13).

Продолжаются работы но модернизации комбайна 1ГШ68 в целях повышения его технического уровня. Изготовлены комбайны 1ГІ110811 с электродвигателями напряжением 1140 В. автоматизированные комбайны 1ГІІІ68А, комбайны 2ГШ68Б с бесценным мехаггизмом подачи и системой автоматического управления САУК-М. Комбайн 2ГШ68Б оснащен более производительными насосом 1 HI 1-200 и гидромотором 1ДП4; имеет автоматическое механогидравлическое тормозное устройство, позволяющее применять комбайн на пластах с углом падения до 35° без предохранительной лебедки. При работе комбайн перемещается при помощи зубчатого колеса по цевочной рейке, закрепленной на раме конвейера в очистных комплексах МК-75Б, УКП, ОКП70.

Контрольні питання

1. Компоновка основних вузлів комбайна 2К52МУ.

2. Компоновка основних вузлів комбайна ГШ68.

3. Компоновка основних вузлів комбайна 2ГШ68Б.

4. Переваги і недоліки комбайнів 2К52МУ, ГШ68 і 2ГШ68Б.

Лекція №24

Тема лекції: Вузькозахватні комбайни КШ1КГ і КШ1КГУ.

План лекції

1. Комбайн КШ1КГ. Область застосування, технічна характеристика, улаштування та технологічна схема роботи.

2. Комбайн КШ1КГУ. Область застосування, технічна характеристика, улаштування та технологічна схема роботи.

Література

[1]. c. 168-170

1. Комбайн КШ1КГ. Область застосування, технічна характеристика, улаштування та технологічна схема роботи.

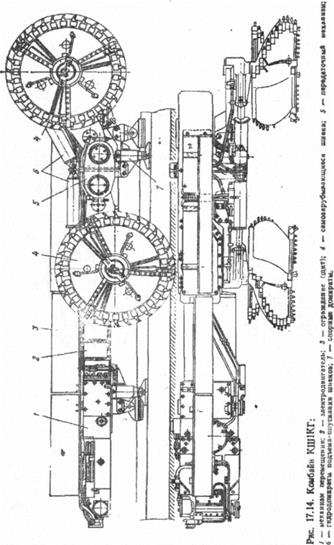

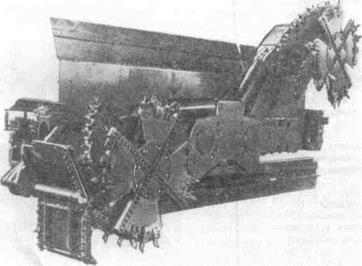

Комбайн КШ1 КГ (рис. 17.14) предназначен для механизации выемки угля из пологих (до 25°) пластов мощностью 1.35—2.8 м (четыре типоразмера) при подвигании забоя лавы по простиранию пласта и до 8° но восстанию или падению.

Выемка угля комбайном может производиться по челноковой или односторонней схеме при работе с рамы передвижного скребкового конвейера в комплексе с механизированными крепями 1 МКМ. ОКП, 2М81 (ширина захвата 0,63 м) или с индивидуальной (ширина захвата 0,8 м).

Исполнительный орган состоит из двух литых трехлопастных шпеков 4 одинакового диаметра (1.1: 1.4: 1.6 м), которые закреплены на выходных валах поворотных редукторов с регулироваванием но вынимаемой мощности пласта посредством гидродомкратов 6. Шпеки выполнены самозарубывающимися.

Комбайн КШ1КГУ является дальнейшей модернизацией комбайна КПП КГ и отличается от него, в основном применением унифицированного передаточного механизма к исполнительному органу типа Р79, описанному ранее (см. §6), механизма перемещения 11405 и более мощного электродвигателя 2 с водяным охлаждением.

2. Комбайн КШ1КГУ. Область застосування, технічна характеристика, улаштування та технологічна схема роботи.

Комбайн очистной КШ1КГУ

Предназначен для механизации выемки угля на пластах мощностью 1,4—2,8 м с углом падения до 35° при подвигании очист-ного забоя по простиранию пласта и до 10° — по падению и восстанию при сопротивляемости угля резанию до 300 Н/мм. При углах падения 9° и более комбайн применяется с предохранительной лебедкой.

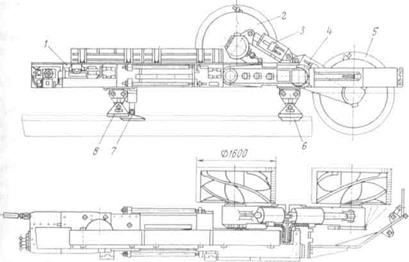

Комбайн КШ1КГУ (рис. 1.52) выпускается трех типоразмеров: I типоразмер — со шнеками диаметром 1250 мм; II типоразмер — со шнеками диаметром 1400 мм и III типоразмер — со шнеками диаметром 1600 мм.

Выемка угля комбайном может производиться как по челноковой, так и по односторонней схемам с рамы передвижного скребкового конвейера КИЗМ, СУОКП, СУОКПМ75, КМ81-02БМ в комплексе с механизированными крепями типов 1МКМ, 10КП, 20КП, МК75, 2М-81Э.

При выносе головного привода забойного конвейера на штрек для работы комбайна необходима подготовка одной ниши в верхней части лавы длиной не менее 6 м.

|

| Рис. 1.52. Комбайн КШ1КГУ |

Комбайн опирается на раму конвейера четырьмя опорными лыжами 6, 7, 8, обеспечивающими направленное движение и удержание от схода с конвейера. Конструкция применяемых лыж определяется типом комплекса, в составе которого работает комбайн. Комбайны со шнеками диаметром 1,25 и 1,4 м имеют забойные жесткие опоры, со шнеками диаметром 1,6 м — забойные опоры, регулируемые с помощью гидродомкратов, позволяющих изменять положение корпуса комбайна. Опоры комбайна со стороны выработанного пространства выполнены под цилиндрическую или Г-образную направляющую в зависимости от конструк-ции рештачного става конвейера, с рамы которого работает комбайн.

Перемещение комбайна вдоль забоя осуществляется с помощью встроенного механизма подачи 1 по цепи, растянутой вдоль забоя и закрепленной компенсаторами вытяжки цепи на приводах забойного конвейера.

Клиренс комбайна составляет 310—660 мм.

Привод исполнительного органа комбайна КШ1КГУ, предназначенный для передачи вращения от электродвигателя шнекам, унифицирован с приводом комбайна 2К52МУ.

Исполнительный орган комбайна состоит из двух литых трех лопастных шнеков 2 и 5 одинакового диаметра, закрепленных на выходных валах поворотных редукторов исполнительного органа. Конструктивное исполнение шнеков позволяет производить самозарубку в пласт угля косыми заездами.

Шнеки изготовляются с захватом 0,5 или 0,63 м. Подъем, опускание шнеков и фиксация их в определенном положении осуществляются с помощью двух гидродомкратов 3 и 4 поворотных редукторов. Цилиндры гидродомкратов шарнирно прикрепляются к корпусу основного редуктора, а штоки — к корпусам поворотных редукторов.

Линейные резцы (линейные ЗР4.80 или РКС1) исполнительного органа комбайна закрепляются в кулаках, приваренных к лопастям шнеков, а торцевые — устанавливаются в конусообразных гнездах на планках, расположенных на торцевых поверхностях шнеков. В центральной части торцов размещены кулачково-шли-цевые втулки (правая и левая), оснащенные торцевыми резцами и забурниками.

На верхней части корпуса комбайна смонтировано ограждение, защищающее машиниста от кусков угля, отлетающих от шнеков.

Комбайн не имеет специального погрузочного устройства; погрузка угля осуществляется его исполнительным органом.

Встроенный гидравлический механизм подачи 1Г405Р обеспечивает бесступенчатое регулирование скорости подачи комбайна в ручном, автоматическом и дистанционном режимах управления.

Для подавления пыли, образующейся при разрушении пласта и погрузке угля на конвейер, комбайн комплектуется оросительной системой, состоящей из насосной установки УЦНС13 и оросительного устройства на комбайне.

Орошение на комбайне включает в себя внутреннее орошение на шнеках (по одной форсунке на каждой лопасти шнека), а также внешнее (форсунки, установленные на корпусе основного редуктора).

Техническая характеристика комбайна КШ1КГУ

Исполнительный орган:

пределы регулирования высоты (для I—III типоразмеров)

от опорной поверхности конвейера, м ............................... 1,25—1,75; 1,4—2,3;

1,6—2,8

опускание (для I—III типоразмеров) ниже опорной поверх

ности конвейера, мм............................................................................ 100; 150; 150

тип........................................................................................................... Шнековый

число шнеков ............................................................................................. 2

захват, м ............................................................................................... 0,5; 0,63

скорость резания, м/с:

при шнеках d 1,25 м................................................................. 2,54

d 1,4 м................................................................ 2,8

d 1,6 м................................................................. 3,2

резцы:

линейные ................................................................................... ЗР4.80 или РКС1

торцовые................................................................................... РК-8Б

Механизм подачи:

тип................................................................................................ 1Г405Р

скорость подачи максимальная, м/мии ................. .................. 4,4

усилие подачи максимальное, кН:

рабочее.......................................................................................................... 160

при срабатывании предохранительного клапана .... 250

Тяговый орган, тип .................................................................... Цепь круглозвенная

26X92-9 или (ГОСТ 25996-83Е) Электродвигатель комбайна:

тип........................................................................................................ ЭДКО4-100У5

мощность, кВт .................................................................... 100

Габариты, мм:

длина.................................................................................................. 6415; 7553; 8100

ширина (корпуса) .................................................................. 1235

высота корпуса от почвы в зоне крепи.................................... 830; 980; 1270; 1398

Масса комбайна, кг:

I типоразмера ...................................................................................... 10 780

II типоразмера ..................................................................... 11 730

III типоразмера........................................................................... 13 940

Комбайн серийно изготовляется Горловским машиностроительным заводом им. С. М. Кирова.

Контрольні питання

1. Компоновка основних вузлів комбайна КШ1КГ.

2. Компоновка основних вузлів комбайна КШ1КГУ.

3. Переваги і недоліки комбайнів КШ1КГ, КШ1КГУ.

Лекція №25

Тема лекції: Вузькозахватні комбайни КШ3М і 2КШ3У.

План лекції

1. Комбайн КШ3М. Область застосування, технічна характеристика, улаштування та технологічна схема роботи.

2. Комбайн 2КШ3У. Область застосування, технічна характеристика, улаштування та технологічна схема роботи.

Література

[1]. c. 170-172

1. Комбайн КШ3М. Область застосування, технічна характеристика, улаштування та технологічна схема роботи.

Комбайн очистной КШЗМ

Предназначен для механизации выемки угля на пластах мощностью 1,8—3,3 м с углом падения до 35° при подвигании очистного забоя по простиранию пласта и до 10° — по падению и восстанию при сопротивляемости угля резанию до 3 кН/см (300 кН/м) при работе радиальными резцами и до 2 кН/см (200 кН/м) при работе тангенциальными резцами.

На пластах с углом падения 9—24° комбайн применяется с предохранительной лебедкой, свыше 24° — с предохранительной лебедкой, работающей по полиспастной схеме через обводной блок, закрепленный на комбайне.

На пластах с углом падения до 10° комбайн может работать по обычной схеме закрепления цепи, а на пластах с углом падения более 10° — только с тяговым устройством для работы по полиспастной схеме.

Комбайн КШЗМ (рис. 1.54) выпускается в двух сборках со Шнеками различного диаметра.

Выемка угля комбайном может производиться как по челноковой, так и по односторонней схемам с рамы передвижного скребкового конвейера СУОКП, СУОКП70, КМ81-02БМ, СП301,

Рис. 1.54. Комбайн КШЗМ

УК в комплексе с механизированной крепью 20КП, 2ОКП70, 2М81Э, М130, 2УКП. При выносе головного привода на штрек для работы комбайна необходима подготовка одной ниши длиной не менее 6 м.

Комбайн опирается на раму конвейера четырьмя опорными лыжами, две из которых (забойные) регулируются по высоте с помощью гидродомкратов, встроенных в опоры, а две другие (со стороны выработанного пространства) оснащены боковыми упорами и захватами за цилиндрическую направляющую на конвейере.

Клиренс комбайна 475—600 мм.

Исполнительный орган комбайна состоит из двух трехзаходных шнеков одинакового диаметра, закрепленных на выходных валах поворотных редукторов и регулируемых с помощью гидродомкратов по вынимаемой мощности и гипсометрии угольного пласта.

Шнеки диаметром 1,6 м выполняются с шириной захвата 0,63 м, а 1,8 м —с шириной захвата 0,63 или 0,5 м. У комбайна КШЗМ в отличие от комбайна КШ1КГУ расстояние между шнеками увеличено. Конструктивное исполнение и расположение шнеков обеспечивают возможность самозарубки исполнительного органа в пласт угля в любом месте лавы и выемку угля на одном конце лавы без ниши.

Рабочий инструмент исполнительного органа комбайна — линейные резцы И79Б, ЗР4.80, РКС1закрепляетсявкулаках, при- варенных к нерабочим сторонам спиралей шнеков, с помощью

стопоров или вмонтированных в кулачки скошенных фиксаторов, а торцевые зубки КБ01 устанавливаются в конических втулках, вваренных в реборды шнеков и крышку, закрепленную на торцевой части вала шнека.

Комбайн не имеет специального погрузочного устройства; погрузка угля осуществляется исполнительным органом. Для улучшения погрузочной способности исполнительного органа левый шнек оснащен левой спиралью и вращается по часовой стрелке (со стороны забоя), а правый шнек — правой спиралью и вращается против часовой стрелки.

Комбайн оснащен встроенным гидравлическим механизмом подачи 1Г405, обеспечивающим автоматическое бесступенчатое регулирование скорости подачи.

Тяговым органом комбайна является сварная калиброванная цепь. Для повышения рабочих усилий подачи комбайн оснащается тяговым устройством, которое состоит из двух обводных устройств, закрепленных на головном и концевом приводах конвейера, и прицепных элементов, закрепляющих тяговую цепь на комбайне.

На комбайне установлены два асинхронных электродвигателя 1ЭДК05-РУ5 мощностью по 145 кВт.

Один из электродвигателей приводит в движение механизм подачи и левый шнек, а другой — правый.

Для подавления пыли комбайн оборудован средствами пылеподавления, обеспечивающими подачу воды в зону разрушения угля по трубопроводам, располагаемым на лопастях шнеков. Подача воды производится в каждую линию резания.

Техническая характеристика комбайна КШЗМ

Исполнительный орган: пределы регулирования высоты от опорной поверхности конвейера, м:

при шнеках 01,6 м.............................................................. 1,6—3,2

при шнеках 01,8 м............................................................... 1,8—3,6

опускание ниже опорной поверхности конвейера, мм . <120

тип ..................................................................................... Шнековый

число шнеков ................................................................. 2

диаметр шнеков по резцам, м.............................................. 1,6; 1,8

ширина захвата, м ............................................................ .................. 0,5; 0,63

скорость резания, м/с:

при шнеке 01,6 м .......................................................... ...................... 2,45

при шнеке 01,8 м ......................................................... ..................... 2,76

режущий инструмент:

линейные резцы................................................................... И79Б; ЗР480 или РКС1

торцовые резцы .............................................................. .................... КБ01

Механизм подачи:

тип .................................................................................... Гидравлический встроен

ный типа 1Г405

скорость подачи, м/мин:

при работе по обычной схеме ...................................... <4,4

при работе по полиспастной схеме ............................... ....................... <3

тяговое усилие, кН:

при работе по обычной схеме ...................................... <250

при работе по полиспастной схеме ............................... <320

тяговый орган .................................................................. Цепь круглозвенная

26X92-9 или 23 X

Х86-9 (ГОСТ 25996—83Е)

Электродвигатель комбайна:

тип .................................................................................... ................ 1ЭДК05-РУ5

число ................................................................................ 2

мощность, кВт ................................................................. 145

Габариты, мм:

длина (по корпусу)............................................................... 7750

ширина (корпуса) .......................................................... 950

высота корпуса при работе в комплексе:

20КП.................................................................................... ........................ 1580

ЗОКП ............................................................................ ........................ 1720

КМ81 .................................................................................. 1510

Масса, кг:

комбайна ........................................................................ 24 070—24 400

комплекта поставки ...................................................... ...................... 36 000

Комбайн КШЗМ серийно изготовляется Горловским машиностроительным заводом им. С. М. Кирова.

2. Комбайн 2КШ3У. Область застосування, технічна характеристика, улаштування та технологічна схема роботи.

Комбайн очистной 2КШЗ

Предназначен для механизации выемки угля на пластах мощностью 2—4,1 м с углом падения до 30° при подвигании очистного забоя по простиранию и до 10° — по падению и восстанию при сопротивляемости угля резанию до 3 кН/см. На пластах с углом падения 9° и выше комбайн применяется с предохранительной лебедкой. При этом встроенный в механизм подачи комбайна тормоз не отключается.

Комбайн 2КШЗ (рис. 1.55) может осуществлять выемку угля как по челноковой, так и по односторонней схемам с рамы передвижного скребкового конвейера СУОКП70, СП301, УК в комплексе с механизированными крепями 2ОКП70Б, ЗОКП70Б, М130, 2УКП.

При выносе головного и концевого приводов забойного конвейера в прилегающие к лаве выработки комбайн обеспечивает выемку угля в лаве без ниш.

Комбайн опирается на раму забойного конвейера четырьмя опорными лыжами, две из которых (забойные) регулируются по высоте с помощью гидродомкратов, встроенных в опоры, а две другие (со стороны выработанного пространства) оснащены боковыми упорами и захватами на цилиндрическую направляющую, закрепленную на рештачном ставе конвейера. Опорно-направляющий механизм комбайна, являясь его опорой, одновременно orpa ничивает смещение комбайна в горизонтальной и вертикальной плоскостях, позволяя ему плавно переходить по стыкам секций конвейера, обеспечивает необходимый наклон комбайна относительно забоя, увеличивает прочность соединений стыков центрального редуктора, электродвигателей и механизма подачи.

Клиренс комбайна составляет 475—600 мм.

Исполнительным органом комбайна являются два трехзаход-ных шнека одинакового диаметра, закрепленных на выходных валах поворотных редукторов и регулируемых по вынимаемой мощности и гипсометрии пласта с помощью гидродомкратов. Шнеки изготовляются с захватом 0,5 м. Только для работы комбайна в комплексе с механизированной крепью М130 шнеки диаметром 1,8 м имеют ширину захвата 0,63 м.

Рабочим инструментом исполнительного органа комбайна являются резцы РКС2, закрепляемые в кулаках па лопастях шнеков.

Комбайны не имеют специального погрузочного устройства; погрузка угля производится исполнительным органом комбайна.

Комбайн оснащен бесцепной системой подачи. Перемещение его по рештачному ставу конвейера осуществляется обкатыванием цевочного колеса механизма подачи по неподвижному реечному ставу, закрепленному па

Дата добавления: 2014-12-15; просмотров: 5249;