Вимикач реверсивний комбайновий ВРК2.

4. Штепсельний раз’єм РШВС-320.

Лекція №14

Тема лекції: Загальні відомості про механізм переміщення.

План лекції

1. Призначення і основні вимоги.

2. Структурна схема і типи систем переміщення.

Література

[1]. c. 110-125

1. Призначення і основні вимоги.

Системы перемещения очистных комбайнов предназначены для передвижения комбайнов в процессе работы с необходимым тяговым (напорным) усилием, а также для передвижения при различных маневровых операциях. Наибольшее применение в очистных комбайнах получили системы с гибкими тяговыми органами (цепные и канатные), бесцепные системы подачи и в ряде случаев гусеничные.

Систему перемещения очистного комбайна образуют гибкий тяговый орган или жесткий опорный (рейка), механизм перемещения и удерживающие устройства.

Механизм перемещения представляет собой редуктор, на выходном валу которого установлен ведущий элемент. Последним НО

служит либо канатный барабан, на который навивается стальной канат, либо цепная звезда, взаимодействующая с круглозвенной цепью, либо специальные зубчатые колес?, которые катятся по рейке.

Удерживающие устройства системы перемещения — это стопорные устройства, которые фиксируют комбайн в лаве при выключении или отказе системы перемещения. Применение удерживающих устройств обязательно, если угол падения пласта больше угла самоторможения комбайна — больше 8° при установке комбайна на раме конвейера и больше 17° при перемещении комбайна по почве пласта.

Системы перемещения узкозахватных комбайнов, предназначенных для выемки пластов с углами падения до 35°, должны отвечать следующим основным требованиям.

Максимальное усилие перемещения очистного комбайна, в зависимости от мощности вынимаемого пласта (1—4 м), должно быть не менее 180—300 кН; запас прочности тягового органа при этом не менее 5-кратного.

Рабочая скорость перемещения очистного комбайна должна составлять не менее 6 м/мин независимо от мощности вынимаемого пласта.

Система перемещения должна иметь автоматическое, дистанционное и местное управление скоростью перемещения и удерживающими устройствами, а также дистанционное и местное управление направлением перемещения. Автоматическое управление осуществляется без вмешательства машиниста комбайна; дистанционное — машинистом с пульта управления, вынесенного за пределы комбайна; местное — органами, расположенными непосредственно на очистном комбайне.

Регулирование скорости перемещения в автоматическом ре' жиме должно быть бесступенчатым, что позволяет вести выемку угля в оптимальном режиме. Дистанционно j и местное регулирование скорости перемещения может быть ступенчатым при наличии достаточного числа ступеней скорости.

Реверс ведущего элемента системы перемещения и реверс исполнительного органа очистного комбайна должны быть независимыми друг от друга.

Нулевая скорость перемещения должна четко фиксироваться для надежной остановки включенного комбайна при необходимости.

Величина максимального усилия, развиваемого системой перемещения, должна быть ограничена с помощью высоконадежных устройств (предохранительный клапан и т. п.), защищающих систему перемещения от перегрузки.

Удерживающие устройства должны обеспечивать остановку комбайна на пути не более 0,4 м с момента их включения.

Безопасность обслуживания системы перемещения должна быть гарантирована ее устройством и качеством изготовления. Сборочные единицы, содержащие электрооборудование, должны иметь рудничное взрывозащищенное исполнение с уровнем взрывозащиты не ниже РВ.

Габариты устройств, входящих в состав системы перемещения, должны соответствовать условиям их размещения на комбайне и в выработках лавы.

2. Структурна схема і типи систем переміщення.

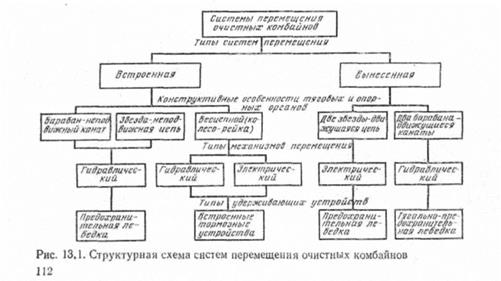

Структуру современных систем перемещения (рис. 13.1) характеризуют следующие основные признаки: расположение механизма перемещения относительно очистного комбайна — тип системы перемещения; кинематические и конструктивные особенности тягового или опорного органа; устройство регулируемого кинематического звена механизма перемещения — тип механизма перемещения; конструктивные особенности удерживающих устройств и их расположение в лаве — тип удерживающих устройств.

В очистных комбайнах применяются системы перемещения двух типов: встроенные и вынесенные.

Встроенная система перемещения применяется в большинстве очистных комбайнов и отличается установкой механизма перемещения непосредственно в корпусе очистного комбайна. При этом механизм перемещения и его ведущий элемент (барабан, звезда, колесо) движутся вместе с комбайном по лаве, а тяговый или опорный орган — канат, цепь, рейка — неподвижен.

Преимущества встроенной системы перемещения: неподвижный тяговый или опорный орган и относительная простота как самой системы перемещения, так и управления ею. Недостатки: удлинение комбайна на 2,2—2,6 м — на величину длины механизма пе-

г V

Рис. 13.2. Цепная система перемещения очистного комбайна: а—расположение тяговой цепи; С — соединительное звено цепи

ремещения, что ухудшает проходимость комбайна в условиях тонких пластов; использование части мощности двигателя комбайна на привод механизма перемещения.

Вынесенная система перемещения отличается установкой механизма перемещения вне очистного комбайна — на приводных головках конвейера или в прилегающих к лаве выработках. Для этой системы перемещения характерны движущийся по лаве тяговой орган (цепь или канат) и один или два неподвижных механизма перемещения.

Преимущества вынесенной системы перемещения: минимально возможная длина очистного комбайна, что значительно улучшает его вписываемость в тонкие пласть ; индивидуальный привод и значительные тяговые усилия; использование всей мощности двигателя комбайна на разрушение угля. Недостатки: наличие в лаве двух движущихся ветвей тягового органа, что затрудняет передвижение забойного конвейера; усложнение системы перемещения и управления ею за счет наличия двух механизмов перемещения.

Во встроенных системах перемещения различают следующие конструктивные и кинематические особенности тяговых и опорных органов.

1. Очистной комбайн перемещается по почве пласта при помощи неподвижного каната (см. рис. 7.1, б),

один конец которого закреплен на упорной стойке 1, а второй наматывается на барабан 2 и подтягивает при этом машину к упорной стойке; применяется при работе широкозахватных комбайнов «Донбасс-1 Г» и «Кировец». Недостатки: ненадежность крепления упорной стойки; необходимость периодического разматывания каната и перестановки упорной стойки (через каждые 15—25 м) со значительными затратами времени и ручного труда на эти операции; сложность маневровых операций; односторонняя схема выемки угля.

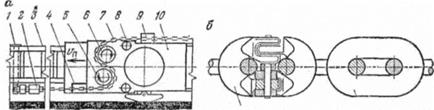

Очистной комбайн перемещается по раме забойного конвейера при помощи тягового органа — неподвижной цепи и приводной звезды. Круглозвенная цепь 7 (рис. 13.2, а) растянута вдоль забойного конвейера 3 и прикреплена по концам к его головкам при помощи оси / и вертлюга 2.Во встроенном механизме перемещения 10 цепь, огибая синхронно вращающиеся звезды 5 и 6, проходит через ручьи 4 и 9. Каждый ручей имеет крестообразное отверстие, проходя через которое перекрученная до этого цепь правильно ориентируется относительно звезд. Отклоняющий ролик 8 во избежание трения отводит цепь от корпуса механизма перемещения. На участке между звездами цепь имеет «слабину», вследствие чего ведущей является та звезда, на которую цепь набегает (на рисунке ею является нижняя звезда). Верхняя звезда, с которой цепь сбегает, является отклоняющей и принудительно выталкивает цепь. При реверсе механизма перемещения звезды меняются функциями.

Круглозвенная цепь (рис. 13.2, 6) состоит из звеньев 1, которые изготовляются из легированного стального прутка диаметром 24—26 мм и более и свариваются. Цепь поставляется отрезками длиною по 25 м, которые соединяются между собой с помощью соединительных звеньев 2. Разрывное усилие цепи достигает 1000 кН.

Преимуществом круглозвенной цепи как тягового органа является повышенная прочность, позволяющая развивать усилие перемещения до 250 кН. Недостатки цепи: недостаточная безопасность обслуживания; большая амплитуда продольных колебаний и неравномерная, вследствие этого, подача комбайна, особенно при большой длине цепи; дополнительный шум в лаве.

Преимуществами цепной системы перемещения узкозахватных комбайнов являются: возможность перемещения комбайна без остановок от одного конца лавы до другого; простота изменения направления перемещения; передвижка тягового органа на новую машинную дорогу вместе с забойным конвейером; широкая область применения н . пластах мощностью более 0,8 м при углах падения до 35°.

3. Бесцепной механизм перемещения с цевочным зацеплением. Одним из современных направлений дальнейшего совершенствования систем перемещения комбайнов как у нас, так и за рубежом, является переход на бесцепные механизмы перемещения (подачи). В настоящее время известны траковые, распорно-шагающие, фрикционные и цевочные бесцепные системы. Одним из направлений является разработка бесцепных систем с цевочными зацеплениями. Принципиальное отличие такой системы (рис. 13.3, а) заключается в том, что комбайн / перемещается по раме забойного конвейера при помощи колеса 2, которое обкатывается по рейке 3, имеющей валики-цевки 4. Рейка закреплена на борту забойного конвейера. Бесцепная система перемещения внедряется на очистных узкозахватных комбайнах 2ГШ68, 2КШЗ и др.

Комбайн 2КШЗ (рис. 13.3, б) имеет ведущее колесо 2, которое обкатывается по валикам-цевкам 4, оси которых расположены горизонтально. В контакте с рейкой комбайн удерживается захватами 3. С целью повышения к. п. д. системы перемещения комбайн установлен на раме конвейера на катках 1. Секции рейки установлены на секциях конвейера на кронштейнах 6 и соеди

нены между собой осями 5, которые позволяют им смещаться и поворачиваться друг относительно друга в местах изгиба конвейера.

Бесцепные механизмы подачи имеют ряд преимуществ перед цепными: значительное снижение колебаний скорости перемещения за счет повышения жесткости опорного органа; повышение безопасности работ за счет ликвидации тяговой цепи; возможность применения в лаве двух и более комбайнов; возможность работы на пластах с угло*« падения до 35° без применения предохранительного каната. Для последней цели встроены тормозные устройства, которые устанавливаются на валах редуктора механизма перемещения и тормозят ведущие колеса, а рейка служит надежной опорой тормозных устройств.

К недостаткам бесцепных систем следует отнести: трудность обеспечения надежного стыка и шага зацепления на соединениях рештаков конвейерного става при его искривлении.

4. Вынесенная система перемещения ВСП2, применяемая в узкозахватных комбайнах (КЮЗ и КА80), работающих на тонких пологих пластах, состоит из двух одинаковых приводов / (рис. 13.4), монтируемых на концевых головках конвейера, независимо от конвейерного привода 2. На рис. 13.4 показан нижний привод, верхний выполнен аналогично и на рисунке не показан. В систему входят также кольцевая тяговая цепь 5, замкнутая в вертикальной плоскости, и холостая ветвь 4 этой цепи, расположенная в нижней, закрытой части оградительно-поддерживающего желоба 3. В верхней открытой части желоба расположена верхняя часть цепи, концы которой прикреплены к комбайну. Каждый привод состоит из редуктора, электромагнитной муфты скольжения, являющейся авторегулятором скорости перемещения, и электродвигателя мощностью 37 кВт. При движении комбайна в любую сторону передний по ходу комбайна привод является тянущим, а задний подтягивающим холостую ветвь цепи;

Рис. 13.6. Структурная схема гидравлического механизма перемещения

Рис. 13.6. Структурная схема гидравлического механизма перемещения

При реверсе системы перемещения функции приводов меняются: передний становится подтягивающим, а задний тянущим.

Система перемещения ВСП2 обеспечивает: автоматическое и дистанционное управление комбайном;

бесступенчатое регулирование скорости перемещения от О до 6 м/мин; тяговое усилие до .250 кН; защиту от перегрузок электродвигателей системы перемещения и комбайна.

5. Вынесенная система перемещения, применяемая на комбайнах, работающих на наклонных (свыше 35°) и крутых пластах, состоит из тягово-предохранительной двухбарабанной лебедки /—2 (рис. 13.5) типа 1ЛГКН, установленной на вентиляционном штреке. Лебедка объединяет в себе механизм перемещения и удерживающее устройство. Один из канатов 3 лебедки является тяговым, а другой 4 предохранительным, обеспечивающим удержание комбайна 5, в случае порыва тягового. Комбайн производит выемку угля по направлению снизу вверх; спуск комбайна осуществляется на двух канатах за счет составляющей силы его веса.

Контрольні питання

1. Вимоги до механізмів переміщення.

2. Безланцюгові механізми переміщення.

3. Винесені механізми переміщення ВСП2.

Лекція №15

Тема лекції: Обладнання пилоподавлення.

План лекції

1. Комплекс заходів по пилоподавленню.

2. Попереднє зволоження вугілля у масиві.

Дата добавления: 2014-12-15; просмотров: 1582;