Точность изготовления деталей радиоэлектронной аппаратуры

Размеры реального изделия всегда имеют отклонения от реальных (номинальных) параметров. В настоящее время допускаемые отклонения линейных размеров, формы и взаимного расположения поверхностей, а также шероховатость поверхности детали регламентированы соответ-ствующими стандартами. Параметры и их допустимые отклонения указываются в технических документах по правилам, также оговоренным в стандартах. Соблюдение требований стандартов при оформлении техни-ческих документов является обязательным.

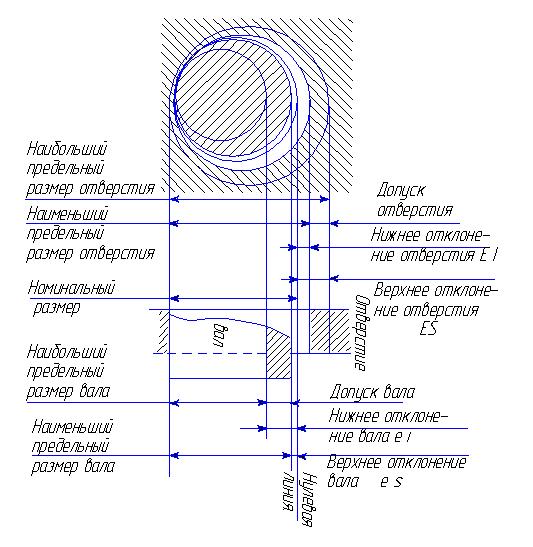

Допустимые отклонения размеров гладких элементов деталей и посадки, образуемые при соединении этих элементов.Необходимо, чтобы действительные размеры деталей изделия выдерживались между двумя допустимыми предельными значениями размеров, разность которых образует допуск. Для удобства указывают номинальный размер, а каждый из двух предельных размеров определяют по его отклонению от этого номинального размера. Абсолютную величину и знак отклонения получают вычитанием номинального размера из соответствующего предельного размера (рис. 6.9).

Рис. 6.9.

В приведенном на рис. 6.9 примере оба отклонения вала имеют отрицательный знак (поле допуска вала расположено под нулевой линией и на некотором расстоянии от нее), а оба отклонения отверстия – положи-тельный (поле допуска отверстия расположено над нулевой линией и на некотором расстоянии от нее).

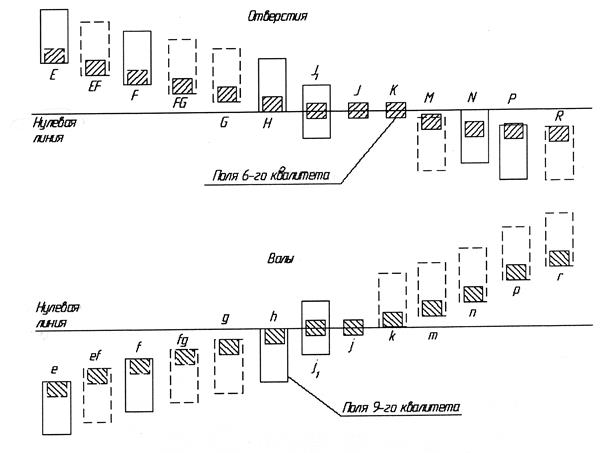

ГОСТ 25347-82 предусматривает определенное положение полей допусков отверстий и валов относительно нулевой линия. На рис. 6.10 изображены такие относительные положения и некоторые поля допусков для любого размера в пределах одного интервала номинальных размеров (свыше 6 до 10 мм) 6-го и 9-го квалитетов. На этом рисунке сплошными линиями изображены поля, приведенные в ГОСТ 25347-82, пунктирными – неуказанные в таблицах ГОСТ 25347-82 (они не рекомендуются для применения), но вычисленные по правилам ГОСТ 25347-82.

Действительный размер – размер, установленный измерением с допустимой погрешностью.

Предельные размеры – два предельнодопустимых размера, между которыми должен находиться или которым может быть равен действительный размер.

Рис. 6.10

Номинальный размер – размер, относительно которого определяются предельные размеры и который служит также началом отсчета отклонений. При проектировании изделий номинальные размеры получают расчетом или выбираются конструктором. Как правило, они должны лежать в ряду нормативных линейных размеров ГОСТ 6636-69*.

Верхнее отклонение – алгебраическая разность между наибольшим предельным и номинальным размерами.

Нижнее отклонение – алгебраическая разность между наименьшим предельным и номинальным размерами.

Допуск (1T) – абсолютная величина алгеброической разности между верхним и нижним отклонениями. Для отверстия: IТ=ЕS-EI; для вала: IT=es-ei, где ЕS и EI – верхнее и нижнее отклонения отверстия; еs и ei –верхнее и нижнее отклонения вала.

Поле допуска – поле, ограниченное верхним и нижним отклонениями. Оно определяется величиной допуска и основным отклонением, указы-вающим положение допуска относительно нулевой линии. Стандартные поля допусков валов и отверстий указаны в таблицах ГОСТ 25347-83.

Основное отклонение – отклонение, ближайшее к нулевой линии. Величина его зависит от номинального размера и расположения поля допуска и не зависит от квалитета (рис. 6.10).

Квалитет – совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

Вал – термин, применяемый для обозначения наружных (охватываемых) элементов деталей.

Отверстие – термин, применяемый для обозначения внутренних (охватывающих) элементов деталей.

Основной вал – вал, верхнее отклонение которого равно нулю (поле n на рис. 6.10).

Основное отверстие – отверстие, нижнее отклонение которого равно нулю (поле Н на рис. 6.10).

Термины "вал" и "отверстие" относятся не только к цилиндрическим поверхностям, но и к элементам деталей другой формы (например, ограниченным двумя плоскими или криволинейными поверхностями).

Посадка – характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов, которые являются разностью размеров "отверстия" и "вала" до соединения. Посадкой определяется свобода относительного перемещения соединяемых деталей или степень сопротивления их взаимному перемещению, а также точность взаимного расположения соединенных деталей. В зависимости от расположения полей допусков отверстия и вала образуются посадки:

●с зазором, (при которых обеспечивается зазор в соединении – (поле допуска отверстия расположено над полем допуска вала), например, как на рис. 6.9);

●с натягом, (при которых обеспечивается натяг в соединении – поле допуска отверстия расположено под полем допуска вала);

●переходные, (при которых возможно получение как зазора, так и натяга – поля допусков отверстия и вала перекрываются частично или полностью).

В системе отверстия и в системе вала как правило, применяются посадки.

●посадки в системе отверстия – посадки, в которых различные зазоры и натяги образуются соединением различных валов с основным отверстием;

●посадки и системе вала – посадки, в которых различные зазоры и натяги получаются соединением различных отверстий с основным валом.

Если между собой соединяются элементы деталей с полями допусков основного отверстия и основного вала, посадка может быть отнесена как к одной, так и к другой системам.

Ввиду того, что при применении системы вала требуется большее количество специальных режущих и измерительных инструментов для изготовления и контроля точных отверстий, в подавляющем большинстве случаев применяются посадки в системе отверстия.

При этом для всех посадок по данному номинальному размеру изготавливаются одинаковые отверстия и разные валы, имеющие опреде-ленные допустимые отклонения для каждой посадки.

Посадки в системе вала приходится обычно применять в двух случаях:

1) когда при одном диаметре валика требуется получить различные посадки для нескольких деталей с тем же номинальным размером отверстий;

2) когда на валике или в гнезде устанавливается деталь, уже изготовленная для посадки в системе вала. При этом в системе вала должны выполняться и посадки всех других деталей, устанавливаемых на валике того же диаметра.

В любом соединении возможно получение разных зазоров или натягов в зависимости от случайных действительных размеров вала и отверстия в пределах допуска. Чем выше требования в точности соединения и к определенности характера сопряжения, тем точнее должны быть изготовлены входящие в него детали, т. е. тем меньше должны быть допуски размеров отверстия и вала. Допуски для размеров до 500 мм определяются по ГОСТ 25346-82 следующим образом:

1. Весь диапазон размеров разбивается на интервалы (вмм) до 3, свыше 3 до 6, свыше 6 до 10 и т. д.

2. Допуск устанавливается одинаковым для любого номинального размера внутри интервала и зависит от точности (квалитета).

Принято 19 квалитетов (01; 0;1; 2, … 16, 17). Для образования разных посадок (соединений с определенным характером сопряжения деталей) в машиностроении и приборостроении используются квалитеты с 5-ого по 12-й. Квалитеты 14-й …17-й применяются для ограничения отклонений не сопрягаемых (свободных) размеров, квалитеты 01-й …4-й – для изготовления калибров.

ГОСТ 25346-82 предусмотрено 28 видов основных отклонений (положений поля допуска относительно нулевой линии) для валов и отверстий. Величина основных отклонений зависит от номинального размера и не зависит от квалитета (величины допуска). Основные отклонения обозначаются буквами латинского алфавита:

● для отверстий: A, B, C, CD, D, E, EF, FG, G, H, J, Js, K, M, N, P, R, S, T, U, V, X, Y, Z, ZA, ZB, ZC;

● для валов: a, b, c, cd, d, e, ef, f, fg, g, h, j, js, k, m, n, p, r, s, t, u, v, x, y, z, za, zb, zc.

Часть этих основных отклонений при одном номинальном размере для 6-го и 9-го квалитетов изображена на рис. 6.10.

Основные отклонения вычисляются по методике, изложенной ГОСТ 25346-82 г, по двум правилам:

1) Общее правило – основные отклонения отверстия и вала, обозначенные одной и той же буквой, должны быть симметричны относительно нулевой линии, например G и g (рис. 6.10);

2) Специальное правило – две соответствующие друг другу посадки в системе отверстия и в системе вала, в которых отверстие данного квалитета соединяется с валом ближайшего более точного квалитета (например, Н7/n6 и N7/h6), должны иметь одинаковые зазоры и натяги. Правило действительно для интервалов размеров свыше 3 мм.

На любом рабочем чертеже все размеры, подлежащие выполнению по этому документу, должны иметь указания о допустимых отклонениях.

Предельные отклонения размеров могут быть указаны одним из трех способов (ГОСТ 2.307-68):

1) в условных обозначенных полей допусков по ГОСТ 25347-82 (например, 8Н7; 5f8; 12Js7);

2) числовыми значениями предельных отклонений в миллиметрах. При несимметричных отклонениях они указываются так: верхнее – вверху, нижнее – внизу непосредственно после номинального размера шрифтом, меньшим основного (например, 5+0.03;  ).

).

При симметричном отклонении оно указывается основным шрифтом (например, 8 ± 0,007). Обозначения отклонений должна заканчиваться значащей цифрой, за исключением случаев, когда верхнее и нижнее отклонения имеют разное число знаков после запятой (например,  );

);

3) объединением первого и второго способов, причем числовые значения отклонений записиваются в скобках после условных обозначений (например, 8Н7(+0.015) ; 5f  ; 12Js7(±0.009) ).

; 12Js7(±0.009) ).

В необходимых случаях на сборочных чертежах указывается, какая посадка должна быть осуществлена в том или ином сопряжении. В этом случае проставляется номинальный размер сопряжения, одинаковый для обоих сопрягаемых элементов (отверстия и вала), а непосредственно после него следуют обозначения полей допусков для каждого элемента начиная с отверстия, например:

, или 8Н7-g6 , или 8Н7/g6 .

, или 8Н7-g6 , или 8Н7/g6 .

В чертежах учебных проектов рекомендуется указывать допустимые отклонения в соответствии с ГОСТ 2.307-68, например:

●на чертежах деталей 18Н8; 18f7;

●на сборочных чертежах 18Н8/f7.

Дополнительно давать числовые значения допустимых отклонений следует в случаях:

● если номинальный размер не лежит в ряду предпочтительных чисел ГОСТ 6636-69* (например, 39Н7(+0.025) );

● для всех основных отклонений отверстия, кроме Н (например, при посадках не в системе отверстия).

На рабочем чертеже детали могут указываться без допустимых отклонений размеры фасок, радиусов скруглений и гибки; ширины и глубины канавок для выхода инструмента; зоны разной шероховатости одной и той же поверхности; зоны термообработки, покрытия, отделки, рифления, насечки, диаметров рифленых и насеченных поверхностей, а также справочные размеры (например, размер заготовки, если он не изменяется по данному чертежу).

Для нескольких размеров одинаковой относительно низкой точности около каждого из них допустимые отклонения не ставятся, а дается общая надпись на поле чертежа (см. далее).

На сборочных чертежах следует указывать номинальные значения и допустимые отклонения размеров, выполненных по этому документу (например, размеров, определяющих взаимное положение свариваемых деталей, или размеров, получаемых регулировкой), а также всех присоединительных размеров.

Габаритные размеры на сборочных чертежах даются без предельных отклонений.

Предельные отклонения размеров с неуказанными допусками устанавливаются стандартом ГОСТ 25670-83, который распространяется на гладкие элементы металлических деталей, обработанных резанием, и рекомендуется для металлических деталей, обработанных другими способами, если допустимые отклонения оговариваются общей записью.

Неуказанные предельные отклонения линейных размеров, кроме радиусов закруглений и фасок, могут назначаться либо по квалитетам ГОСТ 25346-82, либо по классам точности ГОСТ 25670-83. Числовые значения предельных отклонений по классам точности установлены грубым округлением числовых значений отклонений по квалитетам. В табл. 6.17 приведено примерное соответствие классов точности и квалитетов.

Неуказанные предельные отклонения радиусов закруглений, фасок и углов устанавливаются в зависимости от квалитета или от класса точности неуказанных предельных отклонений линейных размеров.

Таблица 6.17

| Класс точности | Квалитет |

| Точный | |

| Средний | |

| Грубый | |

| Очень грубый |

Таблица 6.18

| Линейные размеры, радиусы закруглений и фаски | Углы | ||||||

| Интервал размеров, мм | Предельные отклонения, мм | Интер-вал длин меньшей стороны угла | Предельные отклонения | ||||

| линейных размеров | радиусов закругле-ний и фасок | угл. ед. | мм на 100 мм длины | ||||

±

| Минус t2 | +t2 | |||||

| От 0.3 до 0.5 | - | - | - | ±0.1 | До 10 | ±10 | 1.8± |

| Свыше 0.5 до 1 | ±0.1 | Минус 0.2 | +0.2 | ||||

| Свыше 1 до 3 | ±0.2 | ||||||

| Свыше 3 до 6 | ±0.1 | Минус 0.2 | +0.2 | ±0.3 | |||

| Свыше 6 до 10 | ±0.2 | Минус 0.4 | +0.4 | ±0.5 | Свыше 10 до 40 | ±30' | ±0.9 |

| Свыше 10 до 18 | |||||||

| Свыше 18 до 30 | |||||||

| Свыше 30 до 50 | ±0.3 | Минус 0.6 | +0.6 | ±1 | Свыше 40 до 160 | ±20’ | ±0.6 |

| Свыше 50 до 80 | |||||||

| Свыше 80 до 120 | |||||||

| Свыше 120 до 180 | ±0.5 | Минус | +1 | ±2 | Свыше 160 до 500 | ±10’ | ±0.3 |

| Свыше 180 до 250 | |||||||

| Свыше 250 до 350 | |||||||

| Свыше 350 до 400 | ±0.8 | Минус 1.6 | +1.6 | ±1 | |||

| Свыше 400 до 500 |

В учебных проектах рекомендуется назначать неуказанные предельные отклонения размеров для валов и отверстий по квалитетам ГОСТ 25347-82, а для размеров, не относящихся к валам и отверстиям, – по классам точности ГОСТ 25670-83.

В табл. 6.18 приведены значения предельных отклонений размеров по классу точности "средний" ГОСТ 25670-83.

Пример рекомендуемой общей надписи в чертежах учебных проектов: неуказанные предельные отклонения размеров – по H14, n14, ±t2/2. Следует иметь в виду, что такое решение наиболее оправдано для линейных размеров элементов, получаемых обработкой резанием. Для большинства свободных размеров, получаемых методами литья, штамповки, прессования, может оказаться более приемлемым симметричное расположение поля допуска всех размеров.

После номинального размера на чертежах условные обозначения +t, минус t, и ±t/2 не ставятся. Если общей надписи для больших допустимых отклонениях не делается, то после номинального размера следует указывать поле допуска по квалитету (например, 5Н14). Для размеров, не относящихся ни к валам, ни к отверстиям, в этом случае ставится только числовое значение поля допуска квалитета или класса точности с симметричным расположением (например, 8±0,18 или 8±0,2).

Допуски формы и расположения поверхностей.Основные термины и определения приведены в ГОСТ 24642-81. Представим некоторые из них.

Отклонение формы – наибольшее расстояние от точек реальной поверхности (профиля) до прилегающей поверхности (профиля) по нормали к прилежащей поверхности (профилю).

Допуск формы – наибольшее допустимое значение отклонения формы.

Общая ось – прямая, относительно которой наибольшее отклонение осей нескольких рассматриваемых поверхностей вращения в пределах длины этих поверхностей имеет минимальное значение.

Отклонение от параллельности плоскостей – разность ∆ наибольшего и наименьшего расстояний между плоскостями в пределах нормируемого участка.

Отклонение от плоскости – наибольшее расстояние ∆ от точек реальной поверхности до прилегающей плоскости в пределах нормируемого участка.

Радиальное биение – разность наибольшего и наименьшего расстояний от точек реального профиля поверхности вращения до базовой оси в сечении плоскостью, перпендикулярной базовой оси.

Торцовое биение – разность ∆ наибольшего и наименьшего расстояний от точек реального профиля торцевой поверхности до плоскости, перпендикулярной базовой оси.

Позиционное отклонение – наибольшее расстояние ∆ между реальным расположением элемента (его центра, оси или плоскости симметрии) и его номинальным расположением в пределах нормируемого участка.

Позиционный допуск:

1) допуск в диаметральном положении – удвоенное наибольшее допускаемое значение позиционного отклонения элемента;

2) допуск в радиусном выражении – наибольшее допускаемое значение позиционного отклонения элемента.

Позиционный допуск рекомендуется указывать в диаметральном выражении.

Зависимый допуск расположения гладких отверстий – для крепежных деталей – минимальное значение допуска, которое допускается превышать при изготовлении изделий на величину, соответствующую отклонению действительного размера элемента в сторону уменьшения от наибольшего предельного размера стержня и в сторону увеличения от наименьшего предельного размера отверстия.

Допуски формы и расположения поверхности назначаются, как правило только в том случае, если эти отклонения должны быть меньше допуска на линейный размер. Когда допуски формы и расположения не оговорены, предполагается, что отклонения могут лежать в пределах допуска на линейный размер.

Способы условного обозначения допусков формы и расположения поверхностей учтены стандартами СТ СЭВ 368-76 и ГОСТ 2.308-79.

Знаки некоторых видов допуска:

прямолинейности —

плоскостности

плоскостности

округлости О

цилиндричности /○/

параллельности //

позиционный

позиционный

перпендикулярности ┴

пересечения осей Х

соосности

соосности

торцового биения,

торцового биения,

радиального биения

радиального биения

симметричности ÷

Знак и числовое значение допуска, а также обозначение базы, от которой производится измерение, вписывают в рамку, выполненную сплошными тонкими линиями или линиями одинаковой толщины с цифрами. Рамка разделяется на два или на три поля. В первом из них приводится знак допуска, во втором – величина допуска в миллиметрах, в третьем (при необходимости) – буквенное обозначение базы (баз), если рамка не соединена с зачерненным треугольником, прилегающим к базе.

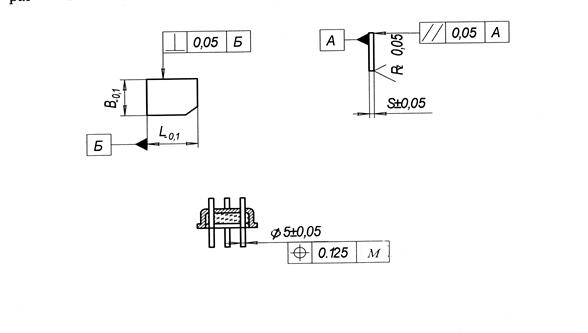

На рис. 6.11 приведены простейшие случаи обозначения допусков. Знак α указывает, что допуск является зависимым. Высота знаков в рамках и равносторонних зачернённых треугольников равна высоте размерных чисел. Ширина рамки в два раза больше высоты штифта.

При изготовлении отверстий для крепежных деталей расстояние между осями реальных отверстий в соединяемых деталях как и любой другой линейный размер невозможно выполнить равным номинальному размеру. При сборке деталей эти отверстия совмещаются не полностью. Если отклонение межосевого расстояния от номинального значения минимальное, то получается наиболее близкое совпадение соединяемых отверстий и в образовавшийся просвет помещается стержень крепёжной детали (винта, шпильки, заклепки к т. п.) с требуемым зазором.

В ГОСТ 14140-81 изложена методика определения позиционного допуска Т в диаметральном выражении, т. е. удвоенного наибольшего допускаемого расстояния между реальным расположением оси отверстия и его номинальным расположением. В нем приведены таблицы, по которым на основании значения этого допуска можно задавать допустимые отклонения размеров, координирующих оси отверстий.

Рис. 6.11

Шероховатость поверхностей.Любая поверхность твердого тела, как бы тщательно и каким бы методом она ни была выполнена, имеет микронеровности. Эти неровности не следует смешивать с макро-неровностями, образующими волнистость и искажение формы поверхностей (например, отклонение от плоскостности, цилиндричности и т. д.).

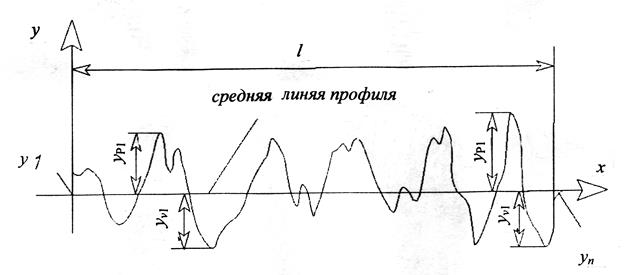

При увеличении в десятки и сотни раз профиль сечения (например, нормального к номинальной поверхности, заданной в технической документации) представляется в виде, подобном изображенному на рис. 6.12.

Базовая длина L используется для выделения неровностей, характеризующих шероховатость поверхности. В пределах базовой длины L среднее квадратическое отклонение профиля до средней линии минимально; y – отклонение профиля; уp – высота выступа профиля, уV – глубина впадины профиля.

О шероховатости поверхности судят по размеру и форме микро-неровностей в нормальном сечении (ГОСТ 25142-82).

Рис. 6.12

Измерения производятся на базовой длине L, выбранной по определенной методике. ГОСТ 2789-73* устанавливает несколько пара-метров шероховатости, из которых чаще всего используются Rz и Ra.

Высота неровностей профиля по десяти точкам Rz – среднее абсолютное значение сумм высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины (см. рис. 6.12):

Среднее арифметическое отклонение профиля Ra – среднее арифметическое абсолютных значений отклонений профиля в пределах базовой длины:

Ra =  , или приближенно, Ra =

, или приближенно, Ra =  .

.

В учебных проектах, если к ним нет особых требований, рекомендуется ограничиваться указаниями только одного из этих двух параметров шероховатости поверхности и только их максимальных значений для каждого из 14 классов шероховатости по ГОСТ 2789-73*, см. табл. 6.11 (Символ Ra в обозначениях опускается).

Шероховатость назначается в зависимости от требований к соединению или к внешнему виду деталей либо от выбранного технологического процесса образования поверхности. Шероховатость обязательно указывается для всех поверхностей, выполняемых по данному чертежу. В обозначениях шероховатостей поверхностей применяют знаки трех видов:

√ – когда способ получения поверхности не оговаривается (предпочтительный знак);

√ – когда формируется снятием слоя материала;

√ – когда формируется снятием слоя материала;

√ – когда поверхность получается без удаления слоя материала или когда эта поверхность по данному чертежу не образуется.

Размеры знакаобозначаются так:

60°

| |||

|

h H

h H

где h – высота цифр размерных чисел на чертеже, Н = 1.5 h. Знак ставится острием на обозначиваемую поверхность снаружи на материал или (также) на выносную линию от этой поверхности. Параметр и его значение указываются в соответствии с рис. 6.13, а, б.

Таблица 6.19

| Класс шероховатости | Максимальное значение параметра по ГОСТ 2789-73* |

| Rz 320 | |

| Rz 160 | |

| Rz 80 | |

| Rz 40 | |

| Rz 20 | |

| 2.5 | |

| 1.25 | |

| 0.63 | |

| 0.32 | |

| 0.16 | |

| 0.08 | |

| 0.04 | |

| Rz 0.1 | |

| Rz 0.05 |

Если большое число поверхностей имеет одинаковую шерохо-ватость,то в правом верхнем углу чертежа приводится обозначение, подобное изобрженному на рис. 6.13, д. Это означает, что поверхности, для которых на чертеже шероховатость не указана, должны иметь ее не грубее Rz 40.

Для малых отверстий шероховатость проставляется на мерной линии (см. также рис. 6.13).

Подробно обозначение шероховатости оговорено в ГОСТ 2.309-85.

а б в

Рис. 6.13

Рекомендации по выбору посадок, полей допусков и шероховатости поверхности.Высокие качество и надежность работы всего изделия и каждой его части в значительной мере обеспечиваются правильным выбором допусков на изготовление и шероховатости поверхностей деталей.

Для получения того или иного качества поверхностей, обеспечива-ющего, например необходимые свойства сопряжения деталей, применяются различные технологичекие процессы. В табл. 6.20 приведены возможности процессов формообразования как несопрягаемых, так и сопрягаемых поверхностей металлических деталей. При сопряжении двух деталей использование основных отклонений от А(а) до G(g) дает возможность осуществить посадку с зазором, от J(j) до N(n) – переходную от P(p) до Z(x) с натягом. В целях снижения трудоемкости и стоимости изделий на предприятиях ограничивается число применяемых посадок. При изготовлении металлических деталей радиоэлектронной аппаратуры для неподвижных соединений могут быть рекомендованы посадки с натягом типа Н7/r6, Н8/s7, для деталей из стеклопластов – Н8/u8. Для неподвижных соединений деталей из пластмасс рекомендуется использовать только переходные посадки типа Н8/к8, Н9/к9, Н10/к10. Посадки грубее 11-го квалитета применять не рекомендуется.

Таблица 6.20

| Технологический процесс | Точность линейных размеров, квалитеты | Шерохова-тость | ||||

| обычная | повышенная | |||||

| Литье | В песчаные формы | Rz 160 | ||||

| По выплавляемым моделям | Rz 20 | |||||

| В кокиль | Rz 40 | |||||

| Под давлением | Rz 20 | |||||

| Холодная штамповка | Вырубка | Диаметры | Rz 40 | |||

| Длины | ||||||

| Уступы | ||||||

| С зачисткой | 2,5 | |||||

| Гибка | ±t3*/2 | ±t2*/2 | ||||

| Токарная | 12…14 | Rz 20…0,63 | ||||

| Фрезерная | 12…14 | Rz 40…0,63 | ||||

| Обработка резаньем | Шлифование | 2,5…0,16 | ||||

| Сверление | Rz 40 | |||||

| Развертывание | 0,63 | |||||

| Растачивание отверстий | ||||||

| Допуск формы и располо-жения, мм | ||||||

| Плоские базовые поверхности |  0,05…0,03

// 0,1…0,02

┴ 0,1…0,05

на 100 мм 0,05…0,03

// 0,1…0,02

┴ 0,1…0,05

на 100 мм

| 2,5 | ||||

* На чертеже указывать числовое значение.

Все сопрягаемые металлические поверхности должны иметь шерохо-ватость не грубее 6-го класса (Ra 2.5); несопрягаемые в корпусах микросхем и других полупроводниковых изделий обычно имеют 5 класс (Rx 20). В месте контакта со стеклом поверхность металла должна иметь 5 – 7-й класс чистоты (Rz 20 … - Ra 1.25).

Шероховатость стекла составляет, как правило 25 мкм (5-й класс и точнее), шероховатость пластмассовых деталей – 6 – 9-й классы. Керамичес-кие и металлокерамические детали после спекания имеют размеры с допусками 10 – 12-го квалитетов и шероховатость поверхности Ra 2,5.

При изготовлении полупроводниковых приборов и микросхем высокие требования предъявляются к чистоте поверхностей контактных площадок для присоединения выводов (она должна быть не ниже 8 – 9-го классов (Ra 0.63…0,32) и особенно высокие – к чистоте поверхности подложек, которая после полировки должна соответствовать 14-му классу (Rz 0.05).

В случаях производственной необходимости на чертежах оговари-ваются допуски формы и расположения поверхности, которые составляют часть допуска размера: в соединениях нормальной точности » 60%; в соединениях повышенной точности » 40%; в соединениях высокой точности » 25%. Для цилиндрических поверхностей допуск формы ограничивает отклонения радиуса и потому составляет, соответственно, 30, 20 и 12% допуска размера.

Дата добавления: 2014-12-09; просмотров: 2838;