Вимоги до методів контролювання

11.2.10 Вологість та крупність заповнювача сумішей визначають згідно ГОСТ 8735.

11.2.11 Рухомість, водоутримувальну здатність розчинових сумішей визначають згідно ГОСТ 5802.

11.2.12 Паропроникність розчинів визначають згідно ГОСТ 28575.

11.2.13 Стираність розчинів визначають згідно ГОСТ 13087.

11.2.14 Густину розчинів визначають згідно ГОСТ 5802.

11.2.15 Час можливого технологічного пересування по укладеній плитці та заповнених швах виз-

начається в годинах, як час, коли міцність зчеплення розчинів з основою згідно 11.2.19 становить не

менше 0,3 МПа.

11.2.16 Вміст повітряних пор у розчинах визначають за методикою ГОСТ 12730.4 і цим стандартом

з виготовленням зразків-балочок 40 ммх40 ммх160 мм та використанням як рідини гасу, в який їх

занурюють під час випробувань.

11.2.17 Пакування, маркування сумішей перевіряють оглядом підготовленої до відвантаження

продукції.

11.2.18 Масу нетто в одиниці споживчої тари перевіряють зважуванням на вагах згідно ГОСТ 29329.

11.2.14.1 Зовнішній вигляд суміші визначають візуально. Наважку сухої суміші масою 10 г роз-

міщують на скляну пластинку і розрівнюють шпателем шаром до найбільшої крупності частинок, але

не менше 1 мм. Суміш повинна бути однорідною за кольором і не містити сторонніх включень, які

видно неозброєним оком.

11.2.14.2 Границю міцності на розтяг при вигині та границю міцності на стиск розчину на повітряних

в'яжучих визначають згідно ДСТУ Б В.2.7-82 і цим стандартом. Для гіпсових сумішей - після вит-

римування 7 діб в повітряно-сухих умовах, а потім - висушування до постійної маси за температури

(50 + 5) °С. Міцність розчину на гідравлічних в'яжучих - згідно ГОСТ 5802 у віці трьох днів та 28 днів,

які тверднули у повітряно-сухих умовах. Для розчинів на основі анкерних сумішей - через 6 год після

кінця тужавлення, у віці одного дня та 28 днів.

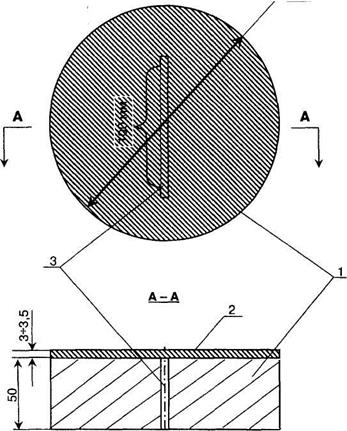

11.2.12 Водонепроникність розчинів на основі гідроізоляційних сумішей визначають згідно

ГОСТ 12730.5 (розділ 2) і цим стандартом. Для випробування виготовляються зразки-циліндри

діаметром 150 мм та заввишки 50 мм, у них роблять прорізи завширшки від 1,0 мм до 1,5 мм та

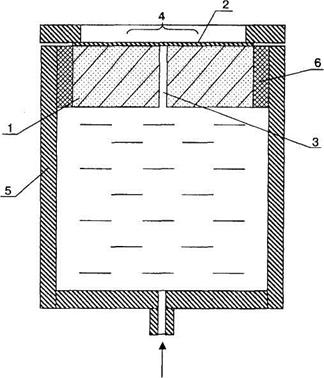

завдовжки 100 мм (рисунок 1). Ці зразки встановлюють у випробувальну камеру стенду за схемою,

наведеною на рисунку 2.

ДСТУ-П Б В.2.7-126:2006

О150

О150

1 - бетонний зразок; 2- випробувальне покриття; 3 -проріз

Рисунок 1. Загальний вигляд зразка для випробувань на водонепроникність

1 - бетонний зразок; 2 - покриття сумішшю, що випробовується; 3 - проріз; 4 - поверхня зразка, що випробовується; 5 - випробувальна камера стенду; 6- ущільнення

Рисунок 2 - Схема розташування зразка для випробування на водонепроникність

ДСТУ-П Б В.2.7-126:2006

11.2.13 Колір декоративних розчинів визначають з використанням відповідного зразка за "Ката-

логом зразків кольору" підприємства-виробника.

Відповідність кольору розчину та зразка визначають на виробах круглої форми діаметром 10 см та заввишки 1 см. Приготовлені проби розчинової суміші розрівнюють під час формування виробів, які залишають у вологих умовах на одну добу. Далі виконується візуальна оцінка відповідності кольору виробу зразку.

11.2.14 Визначення розтічності сумішей

- Розтічність розчинових сумішей визначають за діаметром розпливу суміші з кільця

приладу Віка (далі - кільце), що визначається за наступною методикою.

- Засоби випробування та допоміжні пристрої:

- ваги з похибкою зважування ± 1 г згідно ГОСТ 29329 або згідно ГОСТ 24104;

- миска пластикова з закругленим дном об'ємом не менше 500 см3, діаметром 20 ±3 см;

- шпатель пластинчастий згідно ГОСТ 10778;

- термометр згідно ГОСТ 13646;

- скло розміром 500 мм х 500 мм х 4 мм;

- кільце приладу Віка згідно ГОСТ 310.3;

- лінійка завдовжки не менше 300 мм згідно ГОСТ 427;

- секундомір;

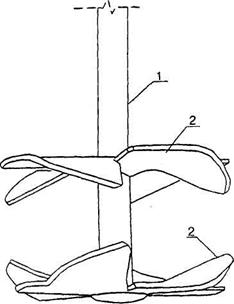

- змішувач з насадкою із швидкістю валу 400 - 600 обертів за хвилину (рисунок 3).

1 - стрижень діаметром (7 + 2) мм; 2 - лопаті діаметром (50 ± 5) мм, завтовшки від 1,5 мм до 2 мм, загнуті під кутом (45 ± 5)°, які розташовані одна від одної на відстані від 60 до 80 мм

Рисунок 3 - Загальний приблизний вигляд насадки для змішувача

11.2.14.3 Порядок підготування до проведення випробувань:

- воду в кількості, яка визначена "Інструкцією щодо використання" даної суміші, виливають в

миску;

11.2.16.3 пробу суміші вагою (300 ± 1) г висипають в миску з водою;

11.2.16.4 включають секундомір та перемішують змішувачем суміш з водою протягом (60 + 5) с;

- залишають розчинову суміш на (120 + 5) с без перемішування та знову перемішують її протягом

(ЗО ±2) с

11.2.14.4 Порядок проведення випробування:

- скло протерти вогкою ганчіркою і поставити на нього кільце, в яке вилити отриману розчинову

суміш так, щоб воно було повністю заповнене;

ДСТУ-П Б В.2.7-126:2006

- швидким рухом підняти кільце (одночасно включити секундомір) догори так, щоб розчинова суміш вільно розтікалася;

- ретельно обчистити кільце від залишків розчинової суміші та помістити ці залишки в середину маси;

- через 60 с з моменту підняття кільця заміряти лінійкою діаметр розпливу маси з точністю до 0,5 см у двох взаємно перпендикулярних напрямках.

11.2.14.5 Оброблення результатів випробування за 11.1.5.

11.2.15 Визначення терміну придатності саморозтічних розчинових сумішей до розтікання

11.2.15.1 Термін придатності визначається часом суттєвої втрати їх пластичності.

11.2.15.2 Засоби випробування та допоміжні пристрої:

- ваги з похибкою зважування + 1 г згідно ГОСТ 29329 або згідно ГОСТ 24104;

- миска пластикова з закругленим дном об’ємом не менше 500 см3, діаметром (20+3) см;

- шпатель пластичний згідно ГОСТ 10778;

- скляна паличка згідно ГОСТ 23932;

- термометр згідно ГОСТ 13646;

- секундомір;

Змішувач з насадкою згідно 11.2.14.2.

11.2.15.3 Порядок підготування до проведення випробувань згідно 11.2.14.3.

11.2.15.4 Порядок проведення випробування:

- розчинову суміш залишити в мисці на термін, на 5 хв менший за термін придатності, зазначений в таблиці 3;

- через 5 хв через середину миски (за діаметром) скляною паличкою залишити в розчиновій суміші канавку глибиною від 5 мм до 7 мм. Після видалення скляної палички з розчинової суміші спостерігати, чи вирівнялась її поверхня або має канавку від палички;

- випробування виконують через кожні 5 хв до того часу, доки розчинова суміш втратить здатність заповнювати канавку від скляної палички.

11.2.15.5 Оброблення результатів випробування

Результатом випробування є час у хвилинах від початку змішування води з сумішшю до моменту останнього випробування, коли розчинова суміш ще заповнювала канавку, залишену скляною паличкою.

При цьому зниження показників рухомості (згідно методики 11.2.) не повинно перевищувати 20%, а розтічності (згідно методики 11.2.14) – 10 %.

Визначення термінів придатності інших розчинових сумішей на гідравлічних в’яжучих провадять згідно ГОСТ 5802, на повітряних в’яжучих – згідно ДСТУ Б В.2.7-82.

11.2.16 Визначення відкритого часу

11.2.16.1 Відкритий час, як допустимий час витримування розчинової суміші для закріплення матеріалів, визначають від початку її нанесення на основу до моменту утворення кірки на поверхні розчинової суміші, яка запобігає закріпленню матеріалу.

11.2.16.2 Засоби випробування та допоміжні пристрої:

- ваги з похибкою зважування + 1 г згідно ГОСТ 29329 або згідно ГОСТ 24104;

- миска пластикова з закругленим дном об’ємом не менше 500 см3, діаметром (20+3) см;

- шпатель пластинчастий згідно ГОСТ 10778;

- термометр згідно ГОСТ 13646;

- секундомір;

- плита бетонна 400 мм х 400 мм х 40 мм згідно 11.2.19.3;

- гиря масою 2 кг згідно ДСТУ ГОСТ 7328;

- керамічна плитка згідно ДСТУ Б В. 2.7-67 розміром 50мм х 50 мм з водопоглиненням (15+3) % для клеїв групи ЗК1, ЗК3, ЗК5 і ЗК6; плитка з природного каменю або склоподібна розміром 50 мм х 50 мм і водопоглиненням не більше 0,2% для клеїв групи ЗК 2, ЗК 4;

- шпатель з квадратними зубцями 6 мм х 6 мм згідно ГОСТ 10778;

- змішувач з насадкою згідно 11.2.14.2.

ДСТУ-П Б В.2.7-126:2006

- Порядок підготування до проведення випробувань згідно 11.2.14.3

- Порядок проведення випробування:

11.2.17.1 розчинову суміш за допомогою зубчастого шпателя, який необхідно тримати під кутом близько

60°до поверхні, нанести на бетонну плиту;

11.2.17.2 через 5, 10, 15, 20, 25, ЗО хв після нанесення на розчинову суміш приклеїти шість плиток на

відстані 50 мм одна від одної. Кожну з них навантажити гирею 2 кг на (ЗО ± 5) с;

11.2.17.3 через 28 днів витримування в повітряно-сухих умовах провести їх випробування згідно з

ГОСТ28089.

11.2.16.5 Оброблення результатів випробування:

11.2.17.4 показник міцності зчеплення з основою визначають з точністю до 0,1 МПа як відношення

сумарного навантаження до площі склеювання;

11.2.17.5 відкритим часом у хвилинах вважають максимальний інтервал часу, за який випробуваний

розчин відповідає міцності зчеплення з основою на розтяг не менше 0,5 МПа.

11.2.17 Визначення часу коригування

11.2.17.3 Час коригування положення матеріалу, що закріплюється, оцінюють як час від початку

приклеювання першої плитки до моменту випробування останньої плитки, коли ще не відбулося її

відривання після коригування положення.

11.2.17.4 Засоби випробування та допоміжні пристрої:

11.2.17.6 ваги з похибкою зважування ± 1 г згідно ГОСТ 29329 або згідно ГОСТ 24104;

11.2.17.7 миска пластикова з закругленим дном об'ємом не менше 500 см3, діаметром (20 ±3) см;

11.2.17.8 шпатель пластинчастий згідно ГОСТ 10778;

11.2.17.9 термометр згідно ГОСТ 13646;

11.2.17.10секундомір;

11.2.17.11плита бетонна 400 мм х 400 мм х 40 мм;

11.2.17.12керамічна плитка 50 мм х 50 мм згідно ДСТУ Б В.2.7-67;

11.2.17.13гиря масою 500 г згідно ДСТУ ГОСТ 7328;

11.2.17.14шпатель з квадратними зубцями 6 мм х 6 мм згідно ГОСТ 10778 ;

11.2.17.15змішувач з насадкою згідно 11.2.14.2.

11.2.18.1 Порядок підготування до проведення випробувань згідно 11.2.14.3.

11.2.18.2 Порядок проведення випробування:

11.2.17.16розчинову суміш за допомогою шпателя з квадратними зубцями, який необхідно тримати під

кутом близько 60 °С до поверхні, нанести на горизонтальну бетонну плиту;

11.2.17.17на отриманий шар розчинової суміші одночасно покласти шість керамічних плиток на відстані

50 мм одна від одної та одночасно навантажити їх гирями масою по 500 г на (ЗО ± 2) с;

11.2.17.18через 10 хв повернути кожну укладену плитку на 180° (без зусилля та відривання) і таку операцію

повторювати через кожні 5 хв до того часу, поки після проведеного випробування плитка відірветься

від розчинової суміші.

11.2.17.5 Оброблення результатів випробування:

- результатом випробування є час у хвилинах від початку приклеювання першої плитки до

моменту останнього випробування, коли плитка ще не відірвалась.

11.2.18 Визначення зміщення матеріалу, що закріплюється (схильність до сповзання)

11.2.18.3 Схильність до сповзання керамічної плитки визначають, як її переміщення у верти

кальній площині по розчиновій суміші завтовшки (3 ±0,5) мм, нанесеній на текстолітову плиту.

11.2.18.4 Засоби випробування та допоміжні пристрої:

- ваги з похибкою зважування ± 1 г згідно ГОСТ 29329 або згідно ГОСТ 24104;

- миска пластикова з закругленим дном об'ємом не менше 500 см3, діаметром (20 ±3) см;

- шпатель пластинчастий згідно ГОСТ 10778;

- термометр згідно ГОСТ 13646;

- секундомір;

- плита текстолітова 400 мм х 400 мм х 10 мм;

- плитка розміром 100 мм х 100 мм і масою (200 ± 10) г з водопоглинанням не більше 0,2 %; для

випробувань сумішей ЗК1 - плитка розміром 150 мм х 150 мм масою (190 ± 10) г з водопоглинанням

(15±3)%;

ДСТУ-П Б В.2.7-126:2006

9.18гиря масою 5 кг згідно ДСТУ ГОСТ 7328;

9.19вантаж масою (300 +1) г;

9.20шпатель з квадратними зубцями 6 мм х 6 мм згідно ГОСТ 10778;

9.21індикатор годинникового типу з ціною поділки 0,01 мм;

9.22змішувач з насадкою згідно 11.2.14.2.

2) Порядок підготування до проведення випробувань згідно 11.2.14.3.

3) Порядок проведення випробування:

9.23розчинову суміш за допомогою шпателя з квадратними зубцями, який необхідно тримати під

кутом близько 60°С до поверхні, нанести на текстолітову плиту, що знаходиться в горизонтальному

положенні;

9.24на шар розчинової суміші покласти керамічну плитку та навантажити її по центру гирею 5 кг на

(30 ±2) с Закріпити індикатор біля одного з ребер плитки;

9.25перевести в вертикальне положення текстолітову плиту з нанесеним шаром розчинової суміші

та розміщеною на ній плиткою так, щоб індикатор був під плиткою;

9.26через 10 хв зафіксувати показання індикатора. Для сумішей ЗК1 навісити на плитку вантаж

масою (300 +1) г на (60 ± 2) с і знову зафіксувати показання індикатора.

11.2.18.5 Оброблення результатів випробування:

- результатом випробування є замір сповзання плитки, мм, за його наявності.

11.2.19 Визначення міцності зчеплення з основою

11.2.19.1 Міцність зчеплення розчину з основою визначають на макетах, які тверднуть за певних

умов. Після тверднення визначають міцність зчеплення розчину з основою макету згідно ГОСТ 28089.

Макети слід витримувати після виготовлення до моменту випробування в таких умовах:

1) макет витримують 28 днів в повітряно-сухих умовах. Після цього до плиток приклеюють

металеві відривачі;

11.2.25.1 температурний вплив: макет витримують протягом 14 днів в повітряно-сухих умовах, а наступні

14 днів - в сушильній шафі з температурою 70 °С. Після цього виймають із шафи і витримують не

менше 24 год в повітряно-сухих умовах. Потім до плиток приклеюють металеві відривачі;

11.2.25.2 замочування у воді: макет витримують 7 днів в повітряно-сухих умовах, а наступні 20 днів - у

водяній ванні за температури води (20 ± 2) °С. Після цього макет виймають, висушують, приклеюють

металеві відривачі, через 7 год після приклеювання занурюють макету воду на 24 год;

11.2.25.3 навперемінне заморожування-відтавання: макет витримують 7 діб в повітряно-сухих умовах і

21 день - у водяній ванні за температури води (20 + 2) °С.

Потім макет піддається циклам заморожування-відтавання:

- 2 год за температури мінус (18 + 2) °С;

- 2 год у водяній ванні за температури води від 12 °С до 20 °С.

Після проходження контрольної кількості циклів макет залишають в повітряно-сухих умовах для висихання протягом 24 год, потім його оглядають для оцінки помітних змін у порівнянні зі зразком віднесення: втрата кольору, вищерблювання, лущення, утворення тріщин.

Після цього приклеюють металеві відривачі.

11.2.19.2 Засоби випробування та допоміжні пристрої:

- трубка Карстенса (рисунок 4) - скляний мірний циліндр з внутрішнім діаметром 10 мм, з

конусним розширенням до 20 мм і шліфом біля основи, об'єм 10 мл, ціна поділки 0,1 мл;

- плита бетонна 200 мм х 200 мм х 40 мм;

- керамічна плитка згідно ДСТУ Б В.2.7-67;

- епоксидний клей згідно ГОСТ 28089;

- скляна плитка згідно ГОСТ 17057;

- гиря масою 2 кг згідно ДСТУ ГОСТ 7328;

- металевий відривач (50 + 1) мм х (50 ± 1) мм х (10 ± 1) мм;

- шпатель пластинчастий згідно ГОСТ 10778.

ДСТУ-П Б В.2.7-126:2006

|

Рисунок 4 - Схема трубки Карстенса

11.2.19.3 Порядок підготування зразків до випробування:

5.6 випробування проводять з використанням попередньо виготовлених макетів на спеціально

підготовленій плиті з бетону класу ВЗО завтовшки не менше 40 мм. Плиту після формування ви

тримують в повітряно-сухих умовах одну добу, потім шість діб у воді, потім 21 добу у повітряно-сухих

умовах. Вологість готової плити повинна бути не більше 3 % за масою, водопоглинання поверхні, що

визначається за допомогою трубки Карстенса протягом 4 год, повинно бути в межах від 0,5 см3 до

1,5 см3. Гладка поверхня плити повинна бути знепилена;

5.7 визначення водопоглинання бетонної плити за допомогою трубки Карстенса. На плиту за

допомогою парафіну приклеюють три трубки Карстенса: одну- на середині плити, дві - одна навпроти

одної на відстані 50 мм від краю. Після того, як парафін затвердне, в трубки наливають по 10 мл води.

Через 24 год фіксують об'єм поглинутої бетоном води;

5.8 керамічну плитку з водопоглинанням (15 + 3) % розрізають на зразки розміром (50 х 50) +1 мм

і використовують для клеїв груп ЗК1, ЗКЗ, ЗК5 і ЗК6. Плитку з природного каменю або склоподібну з

водопоглинанням не більше 0,2 % також розрізають на зразки розміром (50x50) ±1 мм і вико-

ристовують для клеїв ЗК2, ЗК4. Всі зразки наклеюють на плиту за допомогою випробовуваної роз-

чинової суміші шаром (2 - 3) мм. Після приклеювання плиток їх привантажують гирею масою 2 кг, яку

установлюють по центру плитки на (30 ± 2) с Приготовлений макет витримується у відповідних умовах

тверднення, які передбачені рекомендаціями щодо використання суміші;

5.9 після витримування у відповідних умовах тверднення приклеюють металеві відривні пластини

встановленого зразка до поверхні плитки епоксидним клеєм. Далі випробовують розчин на міцність

зчеплення через визначення зусилля на відрив плитки від основи та оформлюють результати згідно з

ГОСТ 28089.

Визначення міцності зчеплення інших розчинових сумішей з основою виконують за допомогою тих же відривних пластин, які наклеюють безпосередньо на поверхню випробувального матеріалу після його затвердіння. На випробувальному матеріалі заздалегідь обмежують необхідну площу відриву.

Для обмеження площі відриву застосовують спеціальні металеві пристрої з гострими нижніми крайками, які перед установкою в розчинову суміш змащують мінеральним мастилом.

Порядок проведення випробувань і оформлення результатів - згідно ГОСТ 28089.

11.2.20 Визначення морозостійкості

11.2.20.1 Морозостійкість розчинів визначається згідно ДСТУ Б В.2.7-48 (базовий метод), ГОСТ 5802 і цим стандартом на зразках розміром 40 мм х 40 мм х 160 мм, виготовлених згідно 11.2.14.3 в металевих формах. Зразки виймають з форм через 24 год тверднення та зберігають протягом 27 днів у приміщенні (камері) при відносній вологості 95 %. Після цього їх випробовують на морозостійкість.

Кількість циклів, які призводять до втрати 25 % міцності в порівнянні зі зразками, які не піддавались випробуванням, визначає їх морозостійкість.

Допускається оцінка морозостійкості згідно ДСТУ Б В.2.7-49 (прискорений метод).

ДСТУ-П Б В.2.7-126:2006

11.2.21 Визначення тріщиностійкості розчинів

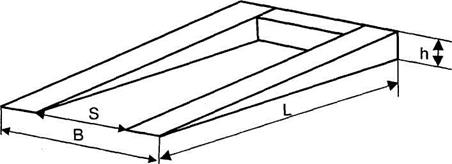

11.2.21.1 Тріщиностійкість розчинів визначають за допомогою зразків, які отримують нанесенням розчинової суміші, приготовленої згідно 11.2.14.3, на основу з водопоглинанням не більше 3 % (11.2.19.3) за рамкою (рисунок 5) розміром за таблицею 12 шаром перемінного перерізу від мінімально до максимально рекомендованої виробником товщини.

Позитивною оцінкою тріщиностійкості є відсутність тріщин на зразках з максимально рекомендованою товщиною після їх тверднення протягом 24 год у повітряно-сухих умовах.

|

Рисунок 5 - Рамка для визначення тріщиностійкості розчинів

Таблиця 12 - Розміри рамки

| Назва сумішей за функціональним призначенням | Висота рамки,h, mm | Довжина рамки, L, мм | Ширина рамки, мм | |

| В | S | |||

| Штукатурні | ||||

| Шпаклювальні та для розшивки швів |

11.2.22 Визначення усадки та розширення розчинів

11.2.22.1 Усадку та розширення розчинів контролюють згідно ГОСТ 24544 (для ніздрюватих бетонів).

Порядок підготовки до проведення випробувань - згідно 11.2.14.3. Розпалублення зразків виконують відразу після закінчення тужавлення і беруть початковий відлік лінійного розміру зразка, з яким порівнюються всі подальші виміри під час визначення усадки або розширення.

11.2.23 Визначення коефіцієнта водопоглинання розчинів

11.2.23.1 Коефіцієнт водопоглинання розчинів визначається шляхом вимірювання маси води, яку поглинув шар розчину, нанесеного на скляну пластинку площею не менше 50 см2. Для цього на пластинку наносять шпателем вручну під кутом 60° за два робочих взаємно перпендикулярних проходи розчинову суміш з органічним зв'язуючим шаром завтовшки 5 мм. Розчинову суміш з мінеральним в'яжучим наносять шаром 20 мм. Отриманий шар твердне протягом 28 днів в повітряно-сухих умовах. Після цього бокові поверхні зразків обробляють водонепроникними матеріалами. Потім скляну пластинку з нанесеним шаром зважують (m1) і занурюють у воду на 24 год, після чого виймають, обережно промокають фільтрувальним папером та знову зважують (m2). Обчислюють коефіцієнт водопоглинання за формулою:

(1)

(1)

де m2 - маса водонасиченого зразка, кг;

m1 - маса сухого зразка, кг;

F - площа зразка в плані, м2;

- час занурення, год.

- час занурення, год.

ДСТУ-П Б В.2.7-126:2006

11.2.24 Визначення водопоглинання реставраційних розчинів

Водопоглинання реставраційних розчинів визначається за допомогою трубки Карстенса згідно з 11.2.19.2. Розчинову суміш наносять на азбестоцементну пластинку згідно 11.2.14.3 та залишають тверднути 24 год після нанесення. На зразок за допомогою парафіну приклеюють три трубки Карстенса: одну - на середині плити, дві - одна навпроти одної на відстані 50 мм від краю. Після того, як парафін затвердне, в трубки наливають по Юмл води. Через 24 год фіксують об'єм поглинутої води зразком.

Результатом визначення водопоглинання є відношення середнього арифметичного значення кількості води, що поглинута розчином під трубками, до площі контакту поверхні матеріалу з водою.

11.2.25 Визначення відносного подовження

- Відносне подовження гідроізоляційних покриттів (розчинів) визначають, як зміну дов-

жини зразка під час навантаження за наступною методикою.

- Засоби випробування та допоміжні пристрої:

- розривна машина, що відповідає наступним вимогам: шкала навантаження повинна бути

від 0 до 5000 Н з похибкою вимірювання навантаження не більше 1 %; швидкість руху рухомої частини,

яка тримає зразок, повинна дорівнювати 2 мм/хв за похибки ±0,4 мм/хв;

11.2.27.1 лінійка металева згідно ГОСТ 427;

11.2.27.2 лезо або гострий ніж;

11.2.27.3 поліетиленова плівка завтовшки не менше ніж 0,2 мм згідно ГОСТ 10354.

11.2.25.3 Порядок підготування до проведення випробувань:

11.2.27.4 гідроізоляційні покриття отримують шляхом змішування компонентів гідроізоляційної суміші

(технологія приготування, нанесення та витримування визначаються інструкціями виробника) та

нанесенням її на поверхню поліетиленової плівки з наступним вирівнюванням металевим шпателем.

Товщина гідроізоляційного покриття повинна становити (3 ±0,5) мм;

11.2.27.5 зразки для випробування розміром 15 мм х 50 мм вирізають за допомогою леза за шаблоном із

гідроізоляційного покриття, відступивши від країв не менше ніж 20 мм;

11.2.27.6 зразки не повинні мати дефектів (пузирів, сторонніх включень, внутрішніх тріщин тощо). Для

випробувань готують не менше 5 зразків;

11.2.27.7 робочу зону зразка визначають мітками, що не повинні змінювати властивостей зразка та

викликати його руйнування при випробуванні за цими мітками. Довжина зони - (25 ±1) мм. Товщину

зразка в робочій зоні визначають як середнє арифметичне результатів трьох вимірювань. Допустиме

відхилення товщини зразка від середнього значення не повинно перевищувати ±5 %.

11.2.25.4 Порядок проведення випробування:

11.2.27.8 зразок покриття закріплюють у затискачах розривної машини так, щоб його поздовжня вісь була

розташована в напрямку розтягування, а прикладені сили діяли за всією шириною зразка. Не до-

пускається деформація зразка під час закріплення його в затискачах розривної машини;

11.2.27.9 у процесі випробування не враховують напруження та подовження тих зразків, розрив яких

відбувся поза робочою зоною.

11.2.25.5 Оброблення результатів випробування:

- результатом випробування є середнє арифметичне значення, отримане як різниця між дов-

жиною робочої зони після та до випробування, віднесене до довжини робочої зони до випробування.

Отриманий результат наводять у відсотках.

11.2.26 Визначення міцності на розрив гідроізоляційних розчинів

11.2.26.1 Міцність на розрив гідроізоляційних розчинів визначається як середнє арифметичне значення навантажень, за яких відбулося руйнування зразків покриття підчас визначення відносного подовження згідно 11.2.25.

11.2.27 Визначення здатності до насичення солями реставраційних розчинів

11.2.27.10Здатність до насичення солями реставраційних штукатурних розчинів визначається як

здатність до адсорбційного поглинання штукатурним розчином солі з її концентрованого розчину за

наступною методикою.

11.2.29.1 Засоби випробування та допоміжні пристрої:

11.2.27.11форми балочки згідно ГОСТ 310.4;

11.2.27.12ваги до 1000 г з точністю 0,1 г згідно ГОСТ 29329 або згідно ГОСТ 24104;

ДСТУ-П Б В.2.7-126:2006

- сушильна шафа згідно ОСТ 16.0.801.397;

- прес гідравлічний.

11.2.27.3 Порядок підготування до проведення випробувань:

- розчинову суміш готують згідно з рекомендаціями виробника та формують з неї шість зразків-

балочок 40 мм х 40 мм х 160 мм, які тверднуть протягом 28 днів у повітряно-сухих умовах;

- зразки після тверднення висушують до постійної маси. Три зразки занурюють у насичені

розчини солей натрію з групи хлоридів, нітратів та сульфатів, в яких тримають протягом однієї доби.

Інші три зразки витримують як контрольні в лабораторних умовах;

- насичені зразки висушують до постійної маси, зважують після висушування та випробовують на

визначення границі міцності на стиск згідно ГОСТ 310.4.

11.2.27.4 Оброблення результатів випробування:

- результатом випробування є середнє арифметичне значення у відсотках різниці показника

границі міцності насичених сіллю зразків і показника границі міцності контрольних зразків.

11.2.28 Визначення міцності зчеплення з бетоном ремонтних розчинів.

11.2.28.1 Міцність зчеплення з бетоном ремонтних розчинів визначають згідно методики 11.2.19.

11.2.29 Визначення прогину

11.2.29.3 Прогин розчинів для закріплення визначається як зміна довжини розчину під час його

навантаження до початку руйнування.

11.2.29.4 Засоби випробування та допоміжні пристрої:

- металева лінійка згідно ГОСТ 427;

- підкладка у вигляді поліетиленової плівки завтовшки не менше ніж 0,2 мм згідно ГОСТ 10354;

- поліетиленовий пакет для зберігання зразків згідно ГОСТ 12302;

- металевий піддон згідно ГОСТ 9078;

- кувалда у вигляді металевої конструкції, що відповідає розмірам згідно рисунку 6;

- випробувальний стояк у вигляді двох металевих циліндричних опор діаметром (10 ±0,1) мм з

міжцентровою відстанню (200 ± 1) мм та мінімальною довжиною опори 60 мм (рисунок 7);

- шаблон у вигляді жорсткої рамки з неадсорбуючого матеріалу з внутрішніми розмірами,

наведеними на рисунку 8, товщиною 3 мм;

- випробувальний прес, який здатний притискувати кувалду до випробувального зразка зі швид-

кістю 2 мм/хв.

12.1 Порядок підготування до проведення випробувань згідно 11.2.14.3.

12.2 Порядок проведення випробувань:

- прикріплюють поліетиленову плівку до піддона так, щоб поверхня, на яку укладається розчинова

суміш, не була деформованою;

- міцно утримують шаблон на поліетиленовій плівці і шпателем заповнюють його розчиновою

сумішшю, після чого обережно знімають шаблон, залишаючи зразок;

- зразок на піддоні вміщують у поліетиленовий пакет, закривають його і витримують у лабо-

раторних умовах протягом 14 днів, після чого виймають і у відкритому вигляді витримують ще 14 днів;

- після витримування зразка протягом 28 діб його знімають з піддону, знімають поліетиленову

плівку та укладають на випробувальний стояк;

- деформують випробувальний зразок, прикладаючи зусилля шляхом тиску на накладену на

нього посередині кувалду зі швидкістю 2 мм/хв до того часу, поки на нижній поверхні зразка не

з'явиться перша тріщина.

11.2.29.5 Оброблення результатів:

- результатом випробувань є середнє арифметичне значення прогину зразка, мм, як відстань від

точки максимального прогину до горизонтальної поверхні зразка, коли з'явилася перша тріщина.

ДСТУ-П Б В.2.7-126:2006

Дата добавления: 2014-12-09; просмотров: 1617;