Сущность процесса волочения

При волочении заготовка протягивается через постепенно сужающееся

отверстие инструмента - волоки (рис. 14.3.1) Волока (рис. 14.3.1, а) для обработки круглых изделий представляет собой кольцо, рабочее отверстие которого состоит из входного (смазочного) конуса 1, необходимого для введения заготовки в волоку и равномерного распределения смазки, рабочего (деформирующего) конуса 2, в котором заготовка деформируется, калибрующей части 3 и выходного конуса 4.

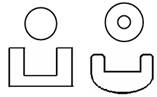

Рис. 14.3.1. Схема волочения: а) прутков, б) труб Рис. 14.3.2. Примеры профилей, получаемых волочением

В результате обработки волочением поперечное сечение заготовки уменьшается, а ее длина соответственно увеличивается. Изделие по сечению получается точным (4-2 класса точности), а его обработанные поверхности получаются блестящими и чистыми (7-9 класса чистоты).

В зависимости от необходимой величины обжатия обработка волочением осуществляется за один или несколько проходов. Обжать заготовку по сечению за один проход можно в пределах от 15 до 35%.

Волочением обрабатывают профили, трубы, проволоку из стали и цветных металлов, прутки с круглыми, прямоугольными, шестигранными и фасонными сечениями различных размеров (рис. 14.3.2)

Волочение - это практически единственный метод изготовления проволоки диаметром 0,002 - 5 мм, труб диаметром от капиллярных до 200 мм, стальные прутки диаметром 3 - 150 мм.

Волочение осуществляется главным образом в холодном состоянии и очень редко в горячем.

Степень деформации металла при волочении характеризируется коэффициентом вытяжки l или коэффициентом обжатия x, выраженными в процентах:

l = l1 / l0 = F0 / F1 ; x = (F0 – F1) / F0 ;

где l0 и l1, F0 и F1 – соответственно величины длин и поперечных сечений исходной заготовки и обработанного изделия.

Обычно при волочении за один проход l £ 1,3, а x £ 30 %. Большие обжатия выполняют волочением в несколько проходов.

Дата добавления: 2014-12-05; просмотров: 2464;