Лазерное распыление

|

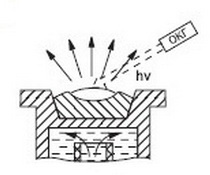

Лазерное распыление – уникальный технологический процесс, позволяющий наносить на поверхность деталей обладающие специальными свойствами материалы (металлы, карбиды и т.п.), добиваясь, таким образом, восстановления геометрии, повышения поверхностной прочности, коррозионной устойчивости, снижения трения и прочих эффектов. В отличие от технологии, использующей тепло электрической дуги или сгорания смеси горючего и кислорода, лазерное напыление обеспечивает меньшее термическое воздействие и смешивание материала подложки с напыляемым материалом, при более прочном их скреплении. Схема лазерного распыления представлена на рис. 11.8.

Рис. 11.8 Схема лазерного распыления

Глубина проникновения лазерного луча в поверхность мишени мала (приблизительно 10 нм). Это означает, что только тонкий поверхностный слой материала подвержен воздействию излучения, в то время как оставшаяся часть мишени остается незатронутой. Говоря о достоинствах лазерного испарения, можно отметить, что это один из наиболее быстрых методов получения тонкопленочных покрытий, он обеспечивает четко ориентированное направление распространения плазмы, наряду со стехиометрическим трансфером материала от мишени к подложке.

Методом лазерного испарения легко напыляются большинство металлов и их сплавов. Металлы с высокой температурой плавления (W, Mo, Ta, Nb и др.) требуют больших энергетических затрат, да и круг возможных способов испарения ограничен, поэтому способ лазерного испарения особенно эффективен при изготовлении пленок из этих металлов. Особенностью лазерного испарения может быть некоторая диссоциация соединений на основе селена, мышьяка, окислов железа (Fe2O3), кремния (SiO2) и титана (TiO2). Восполнение недостающего элемента можно обеспечить испарением из дополнительной мишени либо подбором параметров испарения и условий для конденсации.

Чтобы получить окислы в пленочном состоянии на подложке, распыление необходимо проводить в среде кислорода. При этом нужно учитывать, что поглощение остаточных газов при изготовлении пленок, как правило, приводит к ухудшению свойств пленок. У полупроводниковых пленок возникают необратимые изменения поверхности и вследствие этого – электрических свойств, у магнитных пленок возрастает величина коэрцитивной силы, уменьшается намагниченность насыщения. Отсюда возникают требования к величине вакуума и его качеству (отсутствие вредных легколетучих составляющих, например, углеводородов, в остаточной атмосфере).

Упрощенная схема лазерной напылительной установки изображена на рис. 11.9. Основными деталями технологической оснастки являются мишени 3 и подложка 4, на поверхности которой конденсируется вещество, испаренное лазером.

Рис. 11.9 Схема лазерной напылительной установки: 1 - лазер; 2 - фокусирующая линза; 3 - сменные мишени; 4 - подложка с нагревателем; 5 - система контроля за процессом; 6 - система сканирования

В настоящее время для лазерного напыления пленок применяются газовые СО2-лазеры или твердотельные неодимовые лазеры. Наилучшие результаты по изготовлению воспроизводимых тонких и ультратонких пленок получены с помощью технологических неодимовых лазеров со стандартными выходными параметрами (l = 1,06 мкм, tи = 10-7 с). Однородность и воспроизводимость тонких пленок существенно повышаются при сканировании луча по мишени или мишени относительно луча.

Самым важным узлом лазерных напылительных установок являются лазерные испарители, включающие в себя тот или иной тип лазерного излучателя, оптическую систему. Чаще всего в испаритель включают источник дополнительной энергии. Таким образом, все испарительные системы можно подразделить на три большие группы: импульсные лазерные испарители; испарители непрерывного действия; лазерные испарители с дополнительным источником энергии и испарители, где лазер сам выступает в роли дополнительного источника энергии или как стимулятор какого-либо технологического напылительного процесса.

Наиболее развивающийся способ осаждения пленок в вакууме – это испарительные системы с импульсным лазером в качестве первичного источника энергии. Этот способ позволяет варьировать величину энергопотока в широких пределах (от 108 до 1016 Вт/м2) и изменять длительность его воздействия от непрерывного до величины 10-10 с. В таких испарительных системах управление энергетическими параметрами процесса испарения мишени легко достигается либо изменением степени фокусировки лазерного луча, либо с помощью управления мощностью накачки при неизменной фокусировке.

Развитие методов получения эпитаксиальных структур при импульсном лазерном напылении (ИЛН) позволило получить ряд несомненных преимуществ: снижение температуры эпитаксии, резкое увеличение импульсной скорости испарения, получение сплошных пленок, начиная буквально с единиц нанометров, что невозможно достичь другими способами.

Высокий уровень ионизации паров испаряемого материала (~ 30%) позволяет дополнительно управлять энергетикой процесса путем введения источника, ускоряющего или замедляющего ионы. Особенностью метода получения пленок с помощью лазерного испарения, описанного выше, является высокая импульсная скорость напыления, которая примерно на 3 порядка превышает скорость термического напыления и на 4÷5 порядков – ионно-плазменного. Если воспользоваться возможностью добавления в энергию лазерного излучения дополнительной энергии, то эффект лазерного воздействия можно значительно усилить.

Конструктивно это выполняется следующим образом: на металлическую мишень, изолированную от корпуса, подается отрицательное напряжение, а между мишенью и подложкой помещают охлаждаемый анод, выполненный в виде кольца. Тогда под воздействием электрического поля в продуктах лазерного испарения при отлете от мишени происходит мощная ионизация. Положительные ионы испаряющегося металла возвращаются вновь к мишени, ускоряясь полем, и бомбардируют мишень, выбивая новые атомы. Такой процесс продолжается довольно долго, постепенно затухая. Так, при длительности лазерного импульса tи = 10-8 с, время жизни плазмы составляет примерно ~10-4 с, а область взаимодействия ионов с мишенью по сравнению с пятном сфокусированного излучения увеличивается на много порядков.

Некоторая часть выбитых из мишени атомов в нейтральном состоянии достигает подложки, образуя пленку. При этом средняя скорость напыления при сохранении порядка импульсной скорости, характерной для чисто лазерного напыления (~104 нм/с), возрастает более чем в 100 раз. Таким образом, прикладывая электрическое поле, мы значительно увеличиваем толщину слоя, образующегося за каждый импульс лазерного излучения при сохранении особенностей, характерных для лазерного испарения и определяемых высокой импульсной скоростью напыления.

Недостатком всех рассмотренных выше способов управления энергетикой испарения путем сочетания разных методов является большой разброс испаренных частиц по энергиям, который колеблется от 10 до 1000 эВ. В связи с этим возникает задача создания энергомонохроматических источников испарения и датчиков контроля уровня энергии испаренных частиц.

По сравнению с магнетронным и электронно-лучевым способами метод лазерного импульсного испарения имеет в несколько раз меньшую производительность, что объясняется низкой средней скоростью из-за большой скважности импульсов. Увеличить же производительность можно путем увеличения площади испарения при сохранении плотности мощности излучения, а также увеличением частоты излучения.

В то же время привлекают к себе внимание неоспоримые преимущества, присущие лазерному методу испарения: сохранение стехиометрического состава испаряемого вещества при переносе его на подложку, высокие импульсные скорости осаждения при возможности регулирования в широком диапазоне энергии частиц испаряемого вещества.

Дата добавления: 2014-12-04; просмотров: 4114;