Аналитический обзор литературы

1.1 Наноструктурные покрытия

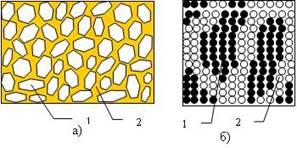

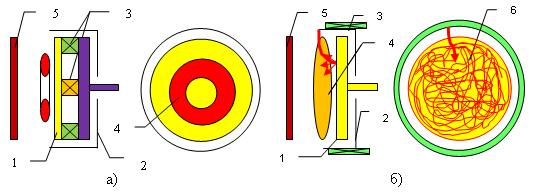

Отличие наноструктурных покрытий от микроструктурных связано с тем, что 1) изменяются свойства самого кристалла и 2) появляется разветвленная структура границ раздела нанокристаллов внутри пленки (рис. 1а). Так как в нанокристаллах (рис. 1б) количество внутренних атомов соизмеримо с количеством атомов, находящихся на его поверхности, в нанокристалле отсутствуют дислокации и внутренние напряжения. Расстояние между нанокристаллами соответствует размеру нескольких монослоев, между нанокристаллами проявляются квантовые эффекты взаимодействия.

Рисунок 1 – Нанокристаллическое покрытие: а) – нанокристаллическая структура, б) – атомная структура нанокристаллов и границ раздела между ними. 1 – нанокристалл, 2 – промежуточный слой между нанокристаллами.

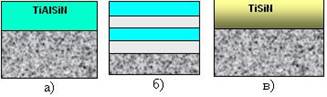

Сверхвысокой твердостью обладают нанокомпозиты (nc-TiN/a-BN, nc-TiAlN/a-Si3N4), состоящие из нанокристаллов, находящихся внутри аморфной (BN, Si3N4) или металлической (Cu, Ni) матриц (рис. 1а). Размер сверхтвердых нанокристаллов в ячейках матрицы составляет 3-10 нм. Разветвленная граница раздела кристаллов внутри материала является барьером для распространения дислокаций. Нанокомпозитные пленки используются для упрочнения поверхности инструмента и рабочих поверхностей различных деталей. По структуре защитные пленки могут быть однослойные, многослойные, градиентные (рис. 2). В градиентных покрытиях происходит плавный переход элементного состава покрытия от внутренней поверхности пленки к внешней.

Рисунок 2 – Виды покрытий: а) – однослойные, б) – многослойные, в) – градиентные.

1.2 Зародышеобразование.

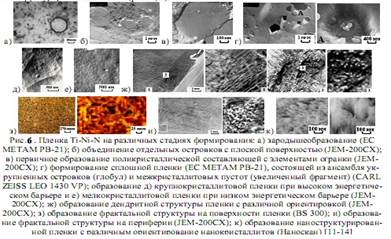

Образование отдельных островковых структур с плоской поверхностью. На начальных стадиях перехода пленкообразующих частиц из атомно-молекулярного состояния пара компонентов пленки в твердофазное происходит образование островковой структуры, препятствующей возникновению сплошной пленки. В соответствии с теорией зародышеобразования данное явление объясняется возникновением энергетического барьера, который образуется, если свободная энергия образования критического зародыша из паровой фазы положительна (рис. 1,а).

Объединение отдельных твердофазных островковых структур с плоской поверхностью. При дальнейшем осаждении пленки, после того, как островки увеличиваются до достаточно большого размера и расстояние между полностью разделенными островками составляет, по крайней мере, несколько ангстрем, они соприкасаются и между ними возникает граница зерен, так что при низком энергетическом барьере и близкой ориентации соприкасающихся островков они объединяются, образуя один кристаллит пленки (рис. 1, б).

Огрубление поверхности при объединении отдельных островков с плоской поверхностью. В процессе островкового объединения возникает движущая сила для огрубления за счет поверхностной диффузии атомов и движения различных границ, что приводит к минимуму общую поверхностную энергию раздела при образовании твердофазного островка. Поэтому огрубление в процессе объединения является первым и наиболее активным явлением, приводящим к формированию преимущественного ориентирования. В зависимости от температуры и размера островка, огрубление может произойти очень быстро, часто выражающееся в объединении аморфных составляющих, происходящем за счет ускоренной поверхностной диффузии при соприкосновении, сопровождающегося первичным образованием кристаллической составляющей (рис. 1, в).

Образование ансамблей островковых структур. В процессе дальнейшего осаждения пленка формируется в виде ансамблей укрупненных островков (глобул) «диаметром» 1-6 мкм, распределенных статически равномерно по поверхности пленки, и ямок. С боковой стороны ямки прослеживается типичная для пленок зоны I столбчатая текстура нанокристаллитов, разделенных сеткой параллельных микропустот с размером 1-5 нм. Частичная или полная потеря синхронности формирования столбчатых подструктур, приводящая к потере сплошности (а значит и когерентности), является характерной особенностью ионно-плазменных процессов и проявляется в своеобразном "недостатке" материала для заполнения межстолбчатых (межкристаллитовых) пустот – ямок (рис. 1, г).

Процессы, протекающие в сплошной пленке при неравновесных условиях электродугового испарения. Формирование текстурированных пленок. Установлено, что влияние условий осаждения проявляется даже на той стадии, когда островки объединяются вместе, образуя кристаллиты сплошной пленки: при высоком энергетическом барьере образуется крупнокристаллитная пленка (рис. 1, д), а в случае низкого барьера – мелкокристаллитная (рис. 1, е).

Образование фрактальных систем. Выявлено, что если процесс образования конденсированной системы протекает при неравновесных условиях, система становится более сложной, а именно, в изучаемой области (То/Тп = 0,2…0,3, зона I и Т) возможны упорядочения, характеризуемые фрактальностью, подтверждением является образование дендритов. Пленки, сформированные на твердосплавной матрице ВК8, имеют мелкодисперсную дендритную структуру с различной ориентировкой (рис.1, ж), что свидетельствует о нестабильной скорости формирования пленки, присущей процессу образования неравновесных систем. На определенной стадии формирования шероховатость поверхности пленки развивается до фрактальной геометрии, которая, в результате большого углового распределения потока осаждения при наличии затенения (экранирования) в условиях ограниченной поверхностной диффузии, приводит к пространственной пористости (рис.1, з, и).

В работе установлено, что для неупорядоченных систем в области фазовых превращений процессы в сплошной пленке могут развиваться, по крайней мере, по двум сценариям. Во-первых, имеет место формирование поликристаллических структур с той или иной степенью текстурированности, а во-вторых, и только на определенных стадиях и условиях – фрактальных систем.

Установлено, что при проведении процесса электродугового испарения с соблюдением оптимальных сочетаний технологических параметров, повышается вероятность формирования наноструктурированной пленки (рис. 1, к).

1.3 Пористость ионно-плазменных покрытий из нитрида титана

Результаты проведенных исследований показывают, что защитные свойства катодных ионно-плазменных покрытий из TiN и характер коррозионно-электрохимического их поведения в различных агрессивных средах определяются, в основном, пористостью покрытий и их толщиной. При оценке пористости как объективного показателя защитных свойств целесообразно использовать подсчет очагов коррозии при испытании в различных средах. Распределение очагов коррозионных разрушений на поверхности образца носит случайный характер: на одних образцах очаги распределены равномерно, на других зафиксированы скопления густо расположенных очагов и одиночные очаги, находящиеся на значительном расстоянии от скоплений. Это обстоятельство определяет резкие различия в характере развития коррозионно-электрохимических процессов в порах. Так, например, в местах скопления очагов отмечено незначительное углубление коррозионных язв вглубь подложки при достаточно обильном выделении продуктов коррозии. В одиночных порах отмечено, как правило, сквозное поражение основы и незначительный выход продуктов коррозии на поверхность образца. Эти различия можно объяснить с позиций повременной или поэтапной реализации электрохимического и механохимического механизмов развития коррозионных процессов в порах катодных конденсационных покрытий.

1.4 Технология нанесения наноструктурных покрытий

В технологии нанесения покрытий заранее сложно предсказать результат: будет ли получено покрытие с заданными свойствами, необходимой структурой, химическим составом, высокой адгезией. Требуется опыт и экспериментальный подход для разработки технологического процесса: последовательности технологических операций и выбора режимов работы оборудования. Однако можно выделить несколько методов получения наноструктурных покрытий, которые основаны на ограничении роста кристалла на нано уровне в процессе роста пленки.

1. Осаждение нитридов металлов на подложку совместно с легирующими (5-12%) элементами (Cu, Ni, Al, C, BN, Si, Si3N4), ограничивающими рост зерен на уровне наноразмеров и стимулирующими зарождение новых зерен в процессе нанесения покрытия. Легирующие атомы и химические соединения вытесняются на поверхность растущего нанокристалла, образуя оболочку, препятствующую росту нанокристалла. Легирующие элементы входят в материал катодов (Ti–Al–Si, Ti–Si) плазменных источников.

2. Нанесение многослойных покрытий с различным химическим составом слоев, имеющих толщину до 100 нм.

3. На структуру защитной пленки влияют условия на подложке, при которых происходит осаждение атомов и молекул. К ним относятся температура подложки, а также бомбардировка растущей пленки ионами, ускоренными из плазмы до энергий (30-200 эВ), когда к подложке приложено отрицательное электрическое смещение. Ионы передают энергию атомам растущей пленки, увеличивая их подвижность для более эффективного протекания диффузионных процессов на поверхности.

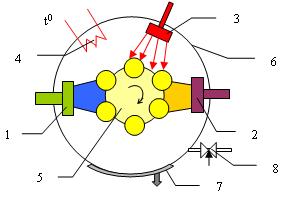

На рис. 3 показана вакуумная установка, позволяющая реализовать три метода получения наноструктурных покрытий. В центре цилиндрической или прямоугольной вакуумной камеры расположен планетарный механизм вращения подложек. По периметру вакуумной камеры установлены один или несколько магнетронных или дуговых источников плазмы. Для предварительной очистки и активации поверхности подложки вакуумная камера оснащается ионным источником и нагревательным элементом. При равномерном нагреве вращающихся деталей происходит испарение углеводородных соединений и увеличение подвижности поверхностных атомов и молекул. Для очистки поверхности от оксидной пленки и загрязнений применяется распыление поверхности ионным пучком с энергией частиц 1-1,5 кэВ, выходящим из ионного источника. Предварительная обработка поверхности в вакууме значительно улучшает адгезию защитной пленки. Универсальная вакуумная установка (рис. 3) используется в промышленном производстве для нанесения различных покрытий: износостойких на металлообрабатывающие инструменты, декоративных, функциональных и оптических.

Рисунок 4 – Схема технологической установки для нанесения покрытий. 1, 2 – магнетроны с различными материалами катодов, 3 – ионный источник для предварительной очистки подложки, 4 – резистивный нагреватель, 5 – планетарный механизм вращения подложки, 6 – вакуумная камера, 7 – дверца для загрузки подложек, 8 – натекатель рабочего газа.

Самым простым методом получения наноструктурных покрытий с улучшенными свойствами является использование в плазменных источниках катодов, в материал которых входят легирующие добавки, препятствующие росту кристаллов (Ti-Al-Si, Ti-Si). Многокомпонентные катоды получают горячим спеканием порошков или методом высокотемпературного синтеза.

Многослойные покрытия с толщиной слоев 10–100 нм получают в результате многократного прохождения подложки рядом с плазменными источниками при вращении карусельного механизма. Для получения многослойных покрытий, у которых толщина слоев не превышает 100 нм, частота вращения карусельного механизма выбирается в зависимости от скорости напыления.

T=πdh/WL, (1)

где Т – период вращения карусельного механизма, с;

d – диаметр вращающегося барабана, см;

h – толщина одного слоя, нм;

W – скорость напыления, нм/с;

L – ширина зоны напыления, см.

В вакуумной установке, оснащенной магнетроном со скоростью напыления 2 нм/с (7,2 мкм/час) и шириной зоны напыления 10 см на цилиндрическом барабане диаметром 30 см, для нанесения слоя толщиной 10 нм период вращения барабана должен составлять 45 с. Толщина одного слоя регулируется частотой вращения карусельного механизма и скоростью напыления, которая зависит от электрической мощности питания магнетрона. При увеличении расстояния от катода до подложки увеличивается ширина зоны напыления. Оптимальное расстояние между магнетроном и подложкой составляет 40-60 мм. Вращение карусельно-планетарного механизма позволяет получать однородные покрытия на всей поверхности обрабатываемых деталей и уменьшить их нагрев.

Если на подложку будет подано отрицательное электрическое смещение 30–100 В, то осаждение покрытия будет сопровождаться ионной бомбардировкой. При большой энергии бомбардирующих ионов ~1 кэВ процесс распыления будет преобладать над процессом осаждения покрытия.

1.5 Установки для нанесения покрытий

Возрастающий интерес к наноструктурным пленкам связан с их высокой твердостью, коррозионной стойкостью, износостойкостью, термостойкостью и улучшенными антифрикционными свойствами. Срок службы обрабатывающих инструментов и деталей с защитными покрытиями увеличивается в несколько раз. Наноструктурные покрытия с размером нанокристаллов менее 100 нм применяют для создания биосовместимых покрытий на импланты, получения функциональных и оптических покрытий. В настоящее время большое внимание уделяется методам получения сверхмелкозернистых обьемных и дисперсных материалов. Было обнаружено, что уменьшение размера структурных элементов (частиц, кристаллитов, зерен) материалов, ниже некоторой пороговой величины приводит к существенному изменению физико-механических свойств. Такие свойства появляются, когда средний размер зерен у материалов менее 40 нм, и которые, согласно классификации веществ и материалов, принято называть нанокристаллическими. Анализ результатов показывает, что помимо, размеров зерен важную роль в нанокристаллических материалах играют структура и состояние границ разделов зерен. Это влияние особенно для таких материалов, в которых границы разделов зерен находится в неравновесном состоянии, (интерметаллические соединения), что приводит к самопроизвольной релаксации таких границ даже при комнатной температуре, ростом зерен. Необходимо также отметить, что и сами зерна могут содержать различные дефекты (вакансии, дислокации, их комплексы) количество и распределение которых качественно иное, чем в крупных зернах.

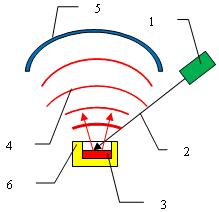

Для нанесения износостойких твердых покрытий TiN, CrN, TiAlN, TiC, TiBN, TiSiN, AlN используются метод химического осаждения пленок из газовой фазы – CVD и метод физического осаждения пленок из паров или плазмы – PVD. Для CVD метода требуется поддержание высокой температуры в процессе нанесения пленок, что не всегда допустимо для обрабатываемых материалов. PVD метод является более универсальным и гибким для получения многокомпонентных наноструктурных покрытий, которые могут быть получены при более низкой температуре подложки. Ионно-плазменные методы нанесения покрытий включают в себя магнетронное распыление, вакуумно-дуговое испарение (рис. 4) и термическое испарение (рис. 5). Широкими возможностями для нанесения покрытий обладают магнетроны и вакуумно-дуговые испарители. В дуговых испарителях катодное пятно, перемещаясь по поверхности катода, вызывает локальный нагрев, испарение и ионизацию паров материала катода. Плазменный поток, двигающийся по направлению к обрабатываемой детали, практически полностью ионизован, плазма имеет высокую температуру. Скорость напыления и адгезия пленки к обрабатываемой поверхности являются большими. Однако из катодного пятна вылетают также микрокапли металла размером 1-10 мкм, которые осаждаются на поверхности, снижая качество покрытия. Для уменьшения количества капель используются поворотные магнитные фильтры, в которых происходит разделение плазменного потока и прямолинейного потока микрочастиц, а также вращающиеся цилиндрические катоды для непрерывного перемещения катодного пятна по всей поверхности катода. Из-за высокой температуры плазмы дугового испарителя происходит интенсивный нагрев поверхности обрабатываемой детали в процессе нанесения покрытия.

Магнетроны имеют меньшую скорость осаждения покрытия, чем вакуумно-дуговые испарители, однако их можно использовать для получения покрытий при более низкой температуре обрабатываемой поверхности [1]. Самое большое распространение получили магнетроны с плоскими катодами дисковой или прямоугольной формы. Материал катода может содержать различные химические элементы: от металлов (Ti, Cr, Al, Mo, W) до сложных химических соединений, получаемых спеканием порошковых материалов. Однако катод магнетрона используется на 30% из-за узкой кольцевой зоны интенсивного распыления материала. В промышленном производстве также применяются вращающиеся катоды с магнитной системой внутри катода для повышения до 80% степени использования материала.

Рисунок 5 – Плазменные источники для нанесения покрытий: а) – магнетрон, б) – вакуумно-дуговой испаритель. 1 – катод, 2 – анод, 3 – магнит, 4 – плазма, 5 – подложка, 6 – траектория движения дуги.

Термический метод нанесения покрытий характеризуется низкой энергией осаждающихся частиц ~ 0,3 эВ, которая соответствует температуре испаренных частиц. Более высокую энергию ~ 3-5 эВ имеют осаждающиеся частицы при использовании магнетронов и вакуумно-дуговых испарителей. Поэтому покрытия, наносимые термическими испарителями, могут иметь меньшую плотность, низкую адгезию, пористую и шероховатую поверхность.

Рисунок 6 – Термический испаритель. 1 – электронная пушка, 2 – электронный пучок, 3 – испаряемый металл, 4 – пары металла, 5 – подложка, 6 – тигель.

Переход к наноструктурным покрытиям, у которых размер кристаллитов в пленке не превышает 100 нм, позволил значительно улучшить характеристики защитного покрытия.

1.6 Ионно-плазменный метод нанесения покрытия

Для осаждения покрытий на металлические подложки более широкое распространение получили вакуумные ионно-плазменные методы. Эти методы позволяют наносить как однослойные, так и многослойные покрытия из широкого класса материалов, в том числе нитридов различных металлов.

Возбуждение дугового разряда в азотной и углеродсодержащей атмосфере – один из наиболее распространенных вариантов «ионного осаждения». В качестве источника металлических ионов в ионно-дуговом распылении (ИДР) используют металлические катоды; при этом достигаются высокие степени ионизации (от 30 до 100%). Кинетическая энергия ионов может составлять от 10 до 100 эВ, а скорость осаждения может быть до 1-3 мкм/мин.

Плазменный поток генерируется в результате эрозии металла в элементарных катодных пятнах вакуумного дугового разряда, горящего на торце охлаждаемого катода, изготовленного из металла, которых составляет основу (или его соединение) покрытия. Интегральная температура распыляемой поверхности катода при этом оказывается недостаточной для термоэмиссии электронов, и дуговой разряд горит в виде хаотически перемещающихся по этой холодной поверхности «горячих» микропятен. Во всех установках ионно-плазменного напыления существуют электромагнитные системы стабилизации горения дугового разряда и его фокусировки на торцевой поверхности распыляемого катода. Форма эродирующей поверхности катода является важной характеристикой процесса распыления и определяется свойствами самого металла, а также условиями фокусировки и стабилизации перемещения микропятен.

Схема осуществления процесса:

· в вакуумной камере между катодами и корпусом установки устанавливается разность потенциалов;

· зажигается ионно-плазменная дуга;

· испарение и оплавление катода в катодных пятнах;

· эрозия катода и унос его массы в виде микрокапель;

· испарение с поверхности катода нейтральных атомов;

· ионизация их в вакуумной дуге;

· возврат их в виде ионов на катод.

При разрядном токе выше критического скорость эрозии катода пропорциональна силе тока. Вследствие разности потенциалов Uc (потенциал смещения), приложенной к подложке и катоду, формируется направленный поток ионов к поверхности подложки. Чтобы не происходил процесс перезарядки ионов и не изменялся состав ионного потока, длина свободного пробега ионов должна быть намного больше, чем путь, проходимый ионами.

Рост пленок при конденсации из паровой фазы выключает: адсорбцию, поверхностную диффузию, флуктуационное образование зародышей и их рост.

1.7 Наноструктурные покрытия TiN

Нанокристаллические пленки характеризуются широкими, малоинтенсивными отражениями рентгеновских лучей. Такие пленки формируются в так называемых переходных областях, где сильно изменена структура этих пленок. Существуют три группы переходных состояний:

· переход из кристаллической в аморфную фазу;

· переход между двумя фазами различных материалов;

· переход между основными двумя ориентациями зерен одного и того же материала.

Для улучшения микроструктуры и физико-механических свойств во время нанесения покрытий применяются бомбардировки растущей поверхности энергетическими ионами. Согласно работам, это является следствием комплексного синергического эффекта, включающего уменьшение размеров кристаллитов, уплотнение границ зерен, формирования радиационных дефектов (пар Френкеля и других точечных дефектов), наличия биаксиальных сжимающих напряжений. В зависимости от размеров кристаллитов в данном покрытии эти эффекты могут препятствовать развитию деятельности дислокаций. Приведенные результаты, в этих работах, свидетельствуют, что уменьшение размеров кристаллитов в металлах ниже некоторой пороговой величины приводит к значительному изменению физико-механических свойств материалов.

Для получения покрытия TiN с хорошей прочностью сцепления с основой, а также высокой микротвердостью, был разработан специальный технологический процесс осаждения, в основу которого была положена периодическая дополнительная обработка осаждаемого слоя покрытия ТiN (энергия частиц в процессе осаждения Ei = 528 эВ) частицами испаряемого материала при U = –2,2 кB в течение 60мс, каждые 30 сек при давлении РN = 5*10-1Па. Подложка в процессе нанесения охлаждалась.

Полученные покрытия на основе TiN (толщиной 5 мкм), показали хорошее качество сцепления с подложкой. Микротвердость покрытия TiN повысилась до Н = 38 ГПа, что по-видимому, связано с превалированием радиционно- и термически активируемых процессов. Работоспособность режущего инструмента с покрытием TiN, нанесенным по разработанному режиму, оценивали в условиях производства. Испытания показали, что эти пластины обрабатывают в 4,5 раза больше деталей, по сравнению с пластинами ВК6 с покрытием на основе нитрида титана, нанесенным по известной технологии. Другим методом управления размерами и ориентацией зерен, структурой является легирование, добавление одного или несколько элементов в основной материал покрытия, при этом он состоит из основной кристаллической фазы, на границах зерен которой располагается тонкий слой второй нанокристаллической фазы, препятствующий росту зерен основной фазы. Формирование нанокристаллических пленок сильно зависит от типа и количества допинговых (легирующих) элементов, которые добавляют к Ti. При низком содержании допинговых элементов (~10% или ниже) для получения пленок с широкими и низкоинтенсивными рефлексами (что является типичным свойством нанокристаллических пленок) необходима комбинация ионного облучения и эффекта перемешивания, и наоборот, при получении пленок из сплавов с высоким содержанием (выше 10%) допинговых элементов, перемешивание Ti и допинговых элементов является доминирующим процессом, который сам по себе образует многокомпонентные пленки с наноструктурой с очень широкими низкоинтенсивными рефлексами. Особенности свойств нанокристаллических пленок, можно использовать для производства новых материалов. Эффект перемешивания играет ключевую роль не только в производстве нанокристаллических многокомпонентных пленок, но также позволяет формировать низкотемпературные фазы в многокомпонентных пленках, нанесенных при температуре подложки ниже 100 °С, поэтому формирование этих высокотемпературных фаз при относительно низких температурах подложки имеет большое научное и практическое значение.

Дата добавления: 2014-12-27; просмотров: 2982;