Н.А. Нечипоренко

Навчальні питання:

1. Роль заліза в техніці. Властивості заліза. Явище поліморфізму в залізі та його використання в техніці.

2. Взаємодія заліза з вуглецем. Діаграма стану залізо-вуглець. Фази i структурні складові.

3. Класифікація сплавів у залежності від умісту вуглецю. Вплив вуглецю на структуру i властивості залізовуглецевих сплавів. Сфери використання сталей i чавунів.

| Навчальне питання 1. Властивості заліза. Явище поліморфізму в залізі та його використання в техніці. |

Лекція 2. ЗАЛІЗОВУГЛЕЦЕВІ СПЛАВИ

1.Властивості заліза.

2.Явище поліморфізму в залізі.

3.Класифікація сплавів в залежності від вмісту вуглецю.

1 Залізо високої чистоти — це метал білого кольору з добре виявленими феромагнітними властивостями. Міцність заліза σв=200—250 Мн/м2 (20—25 кГ/мм2), твердість HВ 60—80, відносне здовження δ = 40—50%.

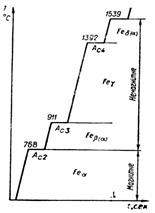

При нормальній температурі залізо має о. ц. к. гратку. Ця модифікація заліза називається α-залізом .(Fe-α). При температурі 768°С (рис. 10) α-залізо втрачає магнітні властивості. Це не пов'язано з перебудовою атомів у кристалічній гратці, тобто гратка о. ц. к. при цьому зберігається. Щоб відрізнити магнітне α-залізо, немагнітне іноді називають β-залізом (Fe-β). При температурі 911 °С α (3)-залізо перетворюється на γ-залізо (Fe-γ) з г.ц.к. ґраткою. Вище 1392°С г.ц.к. ґратка знову перетворюється на о.ц.к. Цю модифікацію, на відміну від низькотемпературної о.ц.к. ґратки, називають δ-залізом (Fe-δ). При температурі 1539 °С залізо плавиться.

Рис. 10. Крива нагрівання заліза.

Критичні точки (температури), які відповідають певним перетворенням у залізі, мають спеціальні позначення. Так, температуру магнітного перетворення Fе^Рез позначають А^ температуру перетворення Ρθβ<->Ρο^—Лз» а тем" пературу перетворення Fe·^ ^ Fe§ — А^

Крім того, коли йдеться про перeтворення при нагріванні, то до позначення критичної точки додають індекс с—Асі, Асз, АсА . а при перетвореннях, що відбуваються при охолодженні,—індекс/· (Аг2, Агз, Лг4)1. Добавляння до заліза інших компонентів зміщує положення критичних точок.

Вуглець—це неметалевий елемент з температурою плавлення 3500° С. Із залізом він утворює тверді розчини або хімічні сполуки, а в певних умовах може виділятись у вигляді графіту.

Гранична розчинність вуглецю в α-залізі при нормальній температурі не перевищує 0,006%. Такий розчин є практично чистим. залізом. Називають його феритом (Ф). Міцність фериту σв=250…300 Мн/м2 (25…30 кГ/мм2), твердість ΗВ 90…100 і відносне здовження δ = 30…40%.

Твердий розчин вуглецю в γ-залізі називається аустенітом (A). Розчинність вуглецю в аустеніті з підвищенням температури збільшується від 0,8 (727° С) до 2,14% (1147° С). Аустеніт немагнітний і має підвищену порівняно з феритом пластичність.

Залізо з вуглецем утворює кілька хімічних сполук. З них практичне значення має карбід Fe3C, який містить 6,67% С. Цей карбід називають цементитом (Ц). Цементит досить твердий {НВ > 800), проте крихкий, температура плавлення його близько 1600°С.

1 с і r — початкові букви слів chauffer та refroidir (франц.) — «нагрівати» й «охолоджувати» відповідно.

Рис. 11. Діаграма стану залізо — вуглець.

Отже, фазами в залізовуглецевих сплавах можуть бути ферит. аустеніт, цементит і графіт.

2. Діаграму стану залізовуглецевих сплавів (спрощену) будують у межах концентрації вуглецю від 0 до 6,67%, тобто до утворення першої хімічної сполуки — карбіду заліза Fe3C (рис. 11). Тому компонентами залізовуглецевих сплавів можна вважати залізо (ферит) і цементит, а діаграму стану цих сплавів називати діаграмою залізо — цементит (Fe — РезС).

Сплави заліза із вмістом вуглецю до 4,3% починають затвердівати на відрізку АС лінії ліквідує, виділяючи кристали твердого розчину — аустеніту, а з вмістом вуглецю, більшим за 4,3%,— на відрізку CD лінії ліквідує, виділяючи кристали цементиту. Остаточно сплави затвердівають на лінії солідус AECF.

Відразу ж після твердіння сплави, розташовані ліворуч від точки Е (2,14% С), є однорідними і складаються із зерен аустеніту, а ті, що містяться праворуч від точки Ј, становлять механічну суміш із зерен аустеніту і цементиту. При цьому в сплаві 4,3% вуглецю (точка С) утворюється однорідна евтектична суміш, яку називають ледебуритом (Л).

Отже, точка Е поділяє діаграму стану залізовуглецевих сплавів на дві частини. Сплави ліворуч від цієї точки затвердівають відповідно до лінії АЕ і після твердіння мають однорідну структуру, що складається з зерен аустеніту. Ці сплави називають сталями. Внаслідок однорідності сталі мають високу пластичність, яка дає змогу обробляти їх тиском (куванням, прокатуванням).

У сплавах, розташованих на діаграмі праворуч від точки Е, кристалізація закінчується при сталій температурі 1147°С (лінія ECF) з утворенням евтектики—ледебуриту. Ці сплави називають чавунами. Наявність крихкої і легкоплавкої евтектики перешкоджає обробці чавунів тиском, проте поліпшує їх ливарні властивості.

Остаточна структура сталей І чавунів, яка спостерігається при нормальній температурі, зумовлюється перетвореннями в твердому стані, які відбуваються при температурах, що відповідають лініям G5, SE і PSK діаграми стану залізо — вуглець.

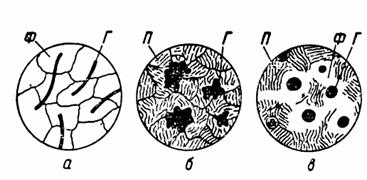

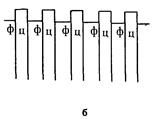

3. Структура сталей. Починати розгляд перетворень у сталях у твердому стані зручніше із сталі, яка зазнає одного перетворення в точці 5 при температурі 727° С. При охолодженні до точки 5 ця сталь складається з зерен аустеніту. У точці S відбувається поліморфне перетворення Fe^-^Fea. Оскільки розчинність вуглецю в а-залізі дуже обмежена, то при перетворенні він виділяється в зв'язаному стані — у вигляді цементиту. В результаті у сталі замість аустеніту утворюється дрібнодисперсна ферито-цементитна суміш пластинчастої будови (рис. 12, б), яку називають перлітом (П). При дальшому охолодженні до кімнатної температури структура перліту не змінюється. На відміну від евтектики, утворюваної при твердінні рідини, суміш, що утворюється при розпаданні твердого розчину, називають евтектоїдом. Евтектоїд у залізовуглецевих сплавах утворюється при сталій температурі 727° С (Аrі) незалежно від вагових співвідношень компонентів. Тому лінію PSK називають лінією евтектоїдного перетворення, сталь із структурою евтектоїда (перліту) — евтектоїдною, або перлітною, а точку 5 — евтектоїдною точкою. Відповідно до цього сталі, що містяться ліворуч від точки 5, називають доевтектоїдними, а праворуч —заевтектоїдними.

У доевтектоїдних сталях при температурах, що відповідають лінії GS (геометричному місцю точок Лгз)» починається процес перекристалізації і утворення фериту. Тому при дальшому охолодженні концентрація вуглецю в аустеніті, що залишився, підвищується і в точці Аr (лінія PSK) досягає евтектоїдної, тобто 0,8%. У цих умовах аустеніт розпадається з утворенням перліту. Ферит при цьому не зазнає перетворень (рис. 12, а). Очевидно, що з підвищенням вмісту вуглецю кількість перліту в доевтектоїдних сталях буде збільшуватись, а фериту—зменшуватись. При вмісті 0,8%С структура сталі складатиметься з одного перліту.

Рис. 12. Схеми мікроструктур сталей

Перетворення аустеніту у заевтектоїдних сталях починається на лінії SE граничної розчинності вуглецю (місце критичних точок Аст)' При цій температурі з аустеніту починає виділятися надлишковий вуглець у вигляді збагаченої ним фази — цементиту. При дальшому охолодженні кількість цементиту, що виділився, збільшується, тому концентрація вуглецю в аустеніті зменшується і в точці Аг\ (лінія PSK) досягає евтектоїдної. Залишок аустеніту перетворюється при цій температурі в перліт.

Отже, структура повільно охолоджених заевтектоїдних сталей складається також з двох структурних складових (рис. 12, в)—цементиту у вигляді світлої сітки І перліту. З підвищенням вмісту вуглецю кількість цементиту (товщина сітки) в заевтектоїдних сталях збільшується.

4. Структура чавунів. Кристалізація чавунів закінчується при температурі 1147°С утворенням евтектики. Тому лінію ECF називають лінією евтектичного перетворення.

Структура чавуну з 4,3% вуглецю відразу ж після затвердівання (точка С) складається з однорідної аустеніто-цементитної евтектичної суміші — ледебуриту. При дальшому охолодженні з аустеніту (як і в заевтектоїдній сталі) виділяється цементит. У зв'язку з цим аустеніт збіднюється на вуглець і, досягнувши при температурі 727° С евтектоїдної концентрації, розпадається з утворенням перліту. Тому структура ледебуриту при нормальній температурі складається з перліту і цементиту (рис. 13,6). Чавун з такою структурою називають евтектичним, а точку С — евтектичною точкою. Відповідно до цього чавуни, що містяться на діаграмі ліворуч від точки С, називають доевтектичними, а праворуч — заевтектичними.

Доевтектичні чавуни починають затвердівати на лінії АС з випадання кристалів аустеніту. Тому в міру зниження температури рідка частина сплаву збагачується вуглецем і при 1147°С, досягнувши евтектичної концентрації, тобто 4,3%, затвердіває з утворенням евтектики (ледебуриту). При дальшому охолодженні первинний аустеніт і аустеніт ледебуриту при температурі 727° С перетворюються на перліт. Тому структура доевтектичних чавунів при нормальній температурі складається з перліту і ледебуриту (рис. 13, α).

Заевтектичні чавуни починають затвердівати з виділення кристалів цементиту, який при охолодженні не зазнає ніяких перетворень. Тому після твердіння структура цих чавунів складається з кристалів цементиту і ледебуриту (рис. 13, в).

Рис. 13. Схеми мікроструктур білих чавунів.

У розглянутих чавунах весь вуглець перебуває в зв'язаному стані у вигляді карбіду заліза Fe3С. Такі чавуни на зламі мають білий відтінок, тому їх називають білими. У зв'язку з високою твердістю, зумовленою наявністю великої кількості цементиту, білі чавуни важко обробляти різанням, тому в практиці їх застосування обмежене.

У деяких умовах, що визначаються швидкістю охолодження, хімічним складом або термічною обробкою, карбід заліза в чавуні може розпадатися з утворенням графіту. Чавуни, в яких частина вуглецю перебуває у вільному стані у вигляді графіту, мають на зламі сірий відтінок, тому їх називають сірими. Структуру сірих чавунів діаграма стану залізо — вуглець не відбиває.

§ 7. Вуглецеві сталі і чавуни

1. Вуглецеві сталі поряд з вуглецем містять як постійні домішки до 0,8% Μn; 0,4 % Si, а також до 0,05% S і Р.

Марганець і кремній у цих кількостях є корисними домішками. Розчиняючись у фериті, вони зміцнюють його, підвищуючи тим міцність сталі.

Сірка утворює з залізом легкоплавку евтектику Fe—FeS, яка надає сталі червоноламкості—підвищує крихкість при температурах гарячої обробки. Фосфор, навпаки, надає сталі холодноламкості — підвищує її крихкість при нормальній і, особливо, при знижених температурах. У зв'язку з цим вміст сірки і фосфору в сталях суворо обмежують. Цей вміст є одним з показників якості сталі.

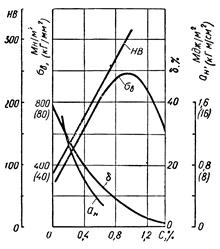

Рис. 14. Вплив вуглецю на механічні властивості сталі.

Основним компонентом, який визначає будову і властивості вуглецевих сталей, є вуглець. Із збільшенням його вмісту в сталі утворюється більше твердої складової — цементиту, тому сталь стає міцнішою і твердішою, але менш пластичною (рис. 14).

За призначенням вуглецеві сталі поділяють на конструкційні (С<0,8%) і інструментальні (С >0,8%).

Конструкційністалі бувають звичайної якості і якісні. Конструкційні сталі звичайної якості поділяють на групи А, Б і В (ГОСТ 380—71). Сталі групи А постачають за механічними властивостями, групи Б—за хімічним складом, групи В — за механічними властивостями і хімічним складом. Виготовляють сталі таких марок:

групи А — Ст0, Ст1, Ст2 і т. д. до Ст6;

групи Б — БСт0, БСт1, БСт2 і т. д. до БСт6;

групи В — ВСт2, ВСт3, ВСт4 і ВСт5.

Букви Ст означають «сталь», цифри 0—6 — умовний номер сталі залежно від її хімічного складу і механічних властивостей, букви Б і В—групу сталі (групу А не зазначають). Для позначення ступеня розкислення (див. частину другу) до марки сталі після її номера добавляють індекси: «кп»—кипляча, «пс» — напівспокійна, «сп» — спокійна, наприклад: Ст3кп, Ст3пс, БСт3сп, ВСт3сп.

Якісні конструкційні сталі виплавляють у мартенівських печах. Призначені ці сталі для виготовлення виробів, які піддаватимуться термічній обробці, тому регламентують їх хімічний склад, а не механічні властивості. Залежно від хімічного складу ці сталі, згідно з ГОСТ 1050—60, поділяють на дві групи: І — сталі з нормальним вмістом марганцю (0,25—0,80%) і II— сталі з підвищеним вмістом марганцю (0,70— 1,20%).

Сталі групи І маркують цифрами, які показують середній вміст вуглецю в сталі в сотих частках процента — 10, 35, 65 і т. д. У марках сталей групи II до цифр того самого значення додають букву Г, яка позначає марганець, наприклад:

10Г, 35Г.

Вибираючи конструкційні сталі для виготовлення різних деталей елементів конструкцій, виходять з умов їх роботи або способу виготовлення. Маловуглецеві сталі (до 0,3% С) мають високу пластичність. Тому з них виготовляють вироби холодним штампуванням. Завдяки добрій зварюваності вони широко використовуються також для зварних конструкцій. Із середньовуглецевих сталей (0,4—0,5% С) виготовляють кріпильні вироби (болти, гайки), вали, зубчасті колеса; з високовуглецевих (>0,5% С) —вироби, що потребують великої міцності і пружності, наприклад: пружини, стрічки, троси і т. ін.

Інструментальні вуглецеві сталі виплавляють у мартенівських та електричних печах і постачаютьза хімічним складом, їх поділяють на якісні і високоякісні.

Якісні інструментальні сталі позначають буквою У і цифрою, що показує вміст вуглецю в десятих частках процента, наприклад: У8 (0,8% С). У12 (1,2% С).

Високоякісні інструментальні сталі відрізняються від якісних меншим вмістом домішок сірки і фосфору. Ці сталі позначають так само, як і якісні, але на кінці марки додають букву А, наприклад: У8А, У12А.

При виборі інструментальної сталі для виготовлення інструментів виходять з умов їх роботи. Так, для різального інструменту, що працює без ударів (напилки, мітчики), застосовують сталі більш тверді, тобто з більшим вмістом вуглецю,—У10, У12. Інструмент, який піддають ударним навантаженням (зубила, молотки), повинен мати деяку в'язкість, тому для його виготовлення застосовують менш тверді і менш крихкі сталі з меншим вмістом вуглецю — У7, У8.

2. Сірі чавуни також містять, крім вуглецю, значну кількість постійних домішок (Si, Μn, S, Ρ).

Кремній — графітоутворюючий елемент, який сприяє розпаданню цементиту в чавуні і виділенню графіту. З підвищенням вмісту кремнію кількість цементиту в чавуні зменшується, а графіту відповідно збільшується. При цьому твердість і міцність чавуну знижуються. Кремній, крім того, збільшує рідко-текучість і знижує температуру плавлення чавуну. У сірих чавунах його вміст становить 0,75—3,75%.

Марганець, навпаки, перешкоджає розпаданню цементиту і тим самим сприяє вибілюванню чавуну. У сірих чавунах його вміст досягає 1,2%. У такій кількості він підвищує міцність і рідкотекучість чавуну.

Сірка — це шкідлива домішка, бо вона знижує рідкотекучість чавуну, надає йому крихкості, перешкоджає розпаданню цементиту, збільшує усадку. Вміст сірки в чавуні не повинен перевищувати 0,1 %.

Фосфор утворює в чавуні тверду і крихку евтектику. Тому у виливках деталей машин, які зазнають ударних навантажень, вміст фосфору не повинен перевищувати 0,3%. Поряд з тим фосфор підвищує рідкотекучість і зменшує усадку чавуну, тому в чавунах, призначених для виготовлення виливків складної конфігурації з гладенькою поверхнею (наприклад, художнього литва), вміст фосфору іноді збільшують до 1,2%.

Отже, змінюючи вміст і співвідношення постійних домішок, можна в певних межах змінювати структуру чавуну і його властивості.

Структура металевої основи сірих чавунів нічим не відрізняється від структури сталей. Тому ці чавуни можна розглядати як сталь із включеннями графіту. Сірі чавуни, основа яких складається з фериту, називають феритними, з фериту і перліту — ферито-перлітними, а з перліту— перлітними.

Механічні властивості сірих чавунів в основному визначаються розмірами і формою графічних включень—пластинчастою, пластівчастою або кулястою. Чавуни з пластинчастою формою графіту називають звичайними сірими, з пластівчастою — ковкими і з кулястою — високоміцними.

Звичайні сірі чавуни (рис. 15, о) виплавляють із спеціальної шихти в різних плавильних агрегатах (вагранках, електропечах). Структура цих чавунів зумовлюється повільним охолодженням і наявністю деяких домішок (головним чином кремнію), що сприяють розпаданню цементиту. Типовий склад сірих чавунів такий: 3,2 — 3,5% С; 1,5… 3.0% Si; 0,4 — 0,6% Μn; 0,10 — 0,12% S; 0,3 — 0,8% Ρ; решта — залізо.

Рис. 15. Схеми мікроструктур сірих чавунів.

Особливостями будови звичайного сірого чавуну зумовлю· ються його низькі механічні властивості. Оскільки графітні включення мають дуже малу міцність, то практично вони являють собою пустоти в чавуні. Вони е внутрішніми надрізами в металевій основі, які виконують роль концентраторів напружень. Тому чавун з пластинчастим графітом має малу міцність, низьку пластичність, погано витримує ударні навантаження. Границя його міцності при розтяганні становить 120 — 380 Μн/м2 (12—38 кГ/мм2), твердість ΗВ 145 — 270, відносне здовження δ = 0,2—0,8%, а ударна в'язкість не перевищує 0„1 Мдж/м2, або 1 кГ•м/см2 (ударна в'язкість фериту досягає 2 Мдж/м2, або 20 кГ'м/см2).

Механічні властивості чавунів зумовлюються в основному їх структурою, тому стандарти регламентують саме це, а не хімічний склад. Ці властивості і позначають у марках чавунів. Наприклад, марка СЧ 12-28 позначає звичайний сірий чавун з границею міцності при розтяганні 12 кГ/мм2 (120 Мн/м2), а при згинанні — 28 кГ/мм2 (280 Мн/м2).

Ковкий чавун (рис. 15, б) утворюється з білого. Для цього виливки з білого чавуну піддають графітизуючому відпалюванню (див. § 9 цієї частини) протягом 50—80 год.

Щоб мати ковкий феритний чавун, застосовують двохстадійне відпалювання: першу стадію графітизації проводять при температурі, близькій до 950° С, а другу—при 750° С. При недостатній тривалості другої стадії чавун має феритно-перлітну основу. Ковкий перлітний чавун утворюється в результаті однієї стадії відпалювання при температурі 950° С.

Графітні включення пластівчастої форми меншою мірою роз'єднують металеву основу, тому ковкий чавун міцніший і пластичніший від звичайного сірого, має більш високу в'язкість. Границя його міцності при розтяганні становить 300—630 Мн/м2 (30—63 кГ/мм2), відносне здовження 6=2—12%. Це дає змогу застосовувати ковкий чавун для виготовлення деталей, які працюють при помірних ударних навантаженнях (шестерень, кілець, ланцюгів, кронштейнів). Сама ж назва ковкого чавуну умовна: незважаючи на пластичність, обробляти тиском його не можна.

Ковкі чавуни маркують буквами КЧ і числами, з яких перше показує границю міцності чавуну при розтяганні, а друге — відносне здовження. Наприклад, марка КЧ 33-8 позначає ковкий чавун з σв=33 кГ/мм2 (330 Мн/м2) і δ ==8%.

Високоміцний чавун дістають, добавляючи до рідкого сплаву перед розливанням невеликі порції магнію або церію. При цьому утворюються часточки графіту кулястої форми (рис. 15,в), яка виключає наявність гострих надрізів усередині металевої основи. Тому міцність, пластичність і в'язкість чавуну значно підвищуються. У високоміцного чавуну міцність при розтяганні досягає 600 Мн/м2 (60 кГ/мм2), відносне видовження—10%, а ударна в'язкість—0,3 Мдж/м2 (3 кГ·м/см2). Такий чавун є повноцінним замінником литої і штампованої сталі.

Позначають високоміцний чавун буквами ВЧ і числами, які мають ті самі значення, що й у марці ковкого чавуну.

| Навчальне питання 2. Взаємодія заліза з вуглецем. Діаграма стану залізо-вуглець. Фази i структурні складові. |

7.1. Основні властивості заліза

Широке використання сплавів на основі заліза обумовлено такими його особливостями, як низька вартість, легкість відновлення з окислів, розповсюдженість у земній корі (5,1 %). Найважливішою характеристикою заліза є його поліморфізм, тобто наявність кількох кристалічних модифікацій, що дає можливість зміцнювати сплави заліза при гартуванні, отримуючи мартенсит.

Найчистіше залізо (99,992 %) можна отримати в лабораторних умовах, однак в умовах виробництва вдається отримати залізо лише технічної чистоти (99,8. 99,9 %) з більшою часткою домішок.

Залізо знаходиться у періодичній системі елементів в IV періоді, у восьмій групі під номером 26 Це - перехідний метал, у якому забудова більш високого електронного рівня 4s при незаповненій 3d оболонці обумовлює змінну валентність та інші властивості заліза.

Температура плавлення чистого заліза (99,992 %) дорівнює 1539 °С, кипіння - 3200 °С. Густина заліза - 7,874 г/см3, атомна маса - 55,85. Твердість технічного заліза - близько 80 НВ, міцність ов - 250 МПа, відносне подовження 5=40 %, поперечне звужування у/=70 %, тобто залізо - пластичний метал.

Залізо кристалізується при 1539 °С і має поліморфні перетворення при 1392 та 911 °С. При температурах нижче від 911 °С існує а-Fе з ОЦК-граткою (рис. 7.1) В інтервалі температур 9 II... 1392 °С стійким є

Рис. 7.1. Зміна вільної енергії а-, 8- та у-модифікацій заліза з температурою

у-Fе з ГЦК-граткою. Вище за 1392 °С і до температури плавлення залізо знову має ОЦК-ґратку і називається а-Fе (іноді, щоб відрізнити низькотемпературне а-Fе від високотемпературного останнє позначають 5-Fе). Нижче за 768 °С залізо феромагнітне, вище — парамагнітне. Критичну температуру 1392 °С перетворення а((5)-Fе<->у-Fе позначають точкою А4, температуру 911 °С перетворення у-Fе<->a-Fе -точкою аз. Точка Кюрі заліза 768 °С позначається як А2.

Поліморфні перетворення супроводжуються зміною об'єму. Перехід у-Fе в а-Fе призводить до зменшення координаційного числа та компактності ґратки.

Як видно з рис. 7.2, різкі зміни параметрів ґратки та питомого об'єму мають місце при температурах алотропічних перетворень.

Рис, 7.2. Залежність питомого об'єму (а) та параметра кристалічної ґратки (б) заліза від температури

Коефіцієнти лінійного розширення а-Fе і 5-Fе однакові, що підтверджує однотипність їх кристалічних ґраток (відрізок графіка (а) для (5-Fе є продовженням відрізка для а-Fе ). Перехід а-Fе->у-Fе супроводжується зменшенням об'єму. Магнітне перетворення (768 °С) не призводить до зміни об'єму та параметрів Ґратки. Це підтверджує той факт, що при даній температурі перебудова ґратки не відбувається.

Залізо з багатьма елементами утворює тверді розчини. З воднем, азотом, вуглецем залізо утворює тверді розчини проникнення. З іншими елементами може утворювати тверді розчини заміщення та хімічні сполуки (проміжні фази). Наприклад, з азотом, вуглецем, бором залізо утворює відповідно нітриди, карбіди та бориди, що дуже зміцнюють сплави на основі заліза.

7.2. Діаграма стану залізо-вуглець

Діаграма стану залізо-вуглець мала б охоплювати всі сплави від О до 100 % вуглецю. Фактично, вивчається тільки невелика частина всієї системи - від заліза до найближчої хімічної сполуки Fе3С (рис. 7.3). Пояснюється це тим, що на практиці використовують сплави (сталі та чавуни), у яких вуглецю не більше 5 %. Сплави з більшим вмістом вуглецю є дуже тугоплавкими та крихкими.

Рис. 7.3. Місце сплавів заліза, що використовуються на практиці, у загальній системі залізо-вуглець

На рис. 7.4 наведено діаграму стану залізо-вуглець. Характерною особливістю цієї діаграми є те, що на ній нанесено дві системи одночасно: систему залізо-цементит (Fе3С) - суцільні лінії та систему залізо-графіт - пунктирні лінії діаграми.

Рис. 7.4. Діаграми стану залізовуглецевих сплавів

Таке співіснування двох діаграм в одній температурно-концентраційній системі можливе лише тому, що вуглець у сплавах із залізом може виділятися при кристалізації, залежно від швидкості охолодження, у структурно-вільному вигляді (елементарний вуглець - графіт) чи у зв'язаному стані у вигляді карбіду заліза Fе3С (цементит).

Діаграма залізо-графіт є стабільною, а діаграма залізо-цементит -метастабільною. Пояснити той факт, що в одній системі при кристалізації можуть утворюватись і метастабільна (цементит), і стабільна (графіт) фази, можна таким чином. Відомо, що при даній температурі більш стійкою є така фаза, яка має найменший запас вільної енергії.

Мінімальному значенню вільної енергії відповідає рівновага рідкої фази (Р), аустеніту (А) чи фериту (Ф) з графітом (Г) - стабільна рівновага. Рівновага цих же фаз з цементитом (Ц) відповідає вищому значенню вільної енергії - метастабільна рівновага. З цього погляду, а саме, з погляду термодинаміки, більш вигідним є утворення графіту.

Проте, при більшому (нижче за 1147 °С) переохолодженні утворення кристалів цементиту, менш стабільної, ніж графіт, фази, стає кінетичне вигіднішим з таких причин:

- для утворення цементиту із рідкої фази потрібні фазові флуктуації з концентрацією вуглецю близько 6,67 %. Водночас, для утворення зародка графіту флуктуація вуглецю повинна досягати 100 %. Вірогідність останнього значно нижче за вірогідність утворення об'ємів із концентрацією вуглецю 6,67 %;

- за складом аустеніт ближчий до цементиту (2,14 і 6,67 % С), ніж до графіту (2.14 і 100 % С);

- кристалічна будова аустеніту та цементиту більш подібні, однак аустеніту та графіту значно відрізняються;

- утворення графіту із рідкої фази вимагає значної дифузії атомів вуглецю до графітних утворень і відведення атомів заліза від фронту кристалізації графіту.

Отже, графіт є більш стійкою фазою, ніж цементит. Термодинамічні фактори сприяють утворенню з рідкої фази аустенітно-графітної суміші, тому що запас її вільної енергії є нижчим, ніж суміші аустеніту з цементитом, що впливає на умови формування, при охолодженні із рідини, високовуглецевих сплавів таким чином:

- у вузькому інтервалі температур 1147... 115 3 °С утворення цементиту неможливе, оскільки аустенітно-цементитна суміш утворюється нижче 1147 °С. У цьому випадку утворюється тільки аустенітно-графітна суміш;

- у рідкому неперегрітому чавуні є мікроскопічні частинки графіту та інших домішок і включень, що не розчинились і можуть стати готовими зародками зерен графіту;

- значно полегшуються умови утворення графіту за рахунок присадки у чавун елементів, що сприяють графітизації (кремнію, алюмінію та інших);

- графіт може утворюватися внаслідок довготривалого відпалу білого чавуну, при цьому відбувається розпад менш стабільного цементиту з утворенням більш стабільного графіту.

Виділення графіту з аустеніту у твердому стані відбувається як у результаті зміни розчинності вуглецю в аустеніті відповідно до лінії рівноваги Е'S', так і внаслідок евтектоїдного перетворення при температурі 738 °С: А<->Ф+Г. У цьому випадку графіт відкладається на первинному графіті, що утворився раніше.

При евтектоїдному перетворенні у сплавах, у яких вуглецю менше ніж 2,14 %, кінетичнo більш вигідним є утворення зародків цементиту, ніж графіту. Об'ємні зміни при утворенні цементиту в кілька разів менші, ніж при утворенні графіту. Густина цементиту мало відрізняється від густини аустеніту (на 2.. .3 %), тоді як густина графіту є майже в 2 рази меншою, ніж густина аустеніту.

У сплавах системи залізо-вуглець зустрічаються такі фази: рідкий розчин, тверді розчини на основі різних кристалічних модифікацій заліза, хімічна сполука Fе3С - цементит, структурно вільний вуглець-графіт.

Рідка фаза являє собою необмежений рідкий розчин заліза та вуглецю, що поширюється вище від лінії ліквідусу АВСD від 0 до 6,67 % С, у рідкій фазі має місце металевий тип зв'язку, у якому беруть участь валентні електрони заліза та вуглецю.

Твердий розчин вуглецю у залізі з ОЦК-граткою називають феритом (Ф). Високотемпературний ферит іноді називають дельта-феритом (δ-Ф). Максимальна розчинність вуглецю в δ-Ф-0,1%С (т. Н), а в низькотемпературному - 0,025 % С (т. Р), при кімнатній температурі - 0,006 % С (т. О).

Твердий розчин вуглецю у залізі γ-Fе називають аустенітом (А). Аустеніт має гранецентровану кубічну гратку. Максимальна розчинність вуглецю при 1147 °С досягає 2,14 % С (т. Е). Більша розчинність вуглецю в γ-Fе, ніж в α-Fе пояснюється тим, що розмір октаедричних пор, де розміщуються атоми вуглецю при створенні твердих розчинів проникнення, у ГЦК-гратці аустеніту значно більші, ніж в ОЦК-ґратці фериту.

Як у фериті, так і в аустеніті, має місце металевий тип міжатомного зв'язку. Ферит і аустеніт - фази м'які та пластичні, оскільки, як тверді розчини, зберігають основні властивості металу-розчинника - заліза.

Цементитом називають хімічну сполуку, карбід заліза Fе3С, що містить в 6,67 % С, кристалічна гратка цементиту - орторомбічна, елементарна комірка якої містить 12 атомів заліза та 4 атоми вуглецю. У цементиті реалізується як металевий, так і ковалентний типи зв'язку, що обумовлює високу твердість (більше 800 НВ) і крихкість цієї фази. Водночас, цементит виявляє електричну провідність та феромагнітні властивості (точка Кюрі - 210 °С). Температура плавлення цементиту =1600 °С (точка D діаграми).

Графіт, який може утворюватись у залізовуглецевих сплавах, має шарувату гексагональну ґратку (рис. 7.5). Велика відстань і слабкі зв'язки між шарами такої ґратки пояснюють, чому графіт є найменш міцною фазою у залізовуглецевих сплавах (лусочки графіту легко відшаровуються - на цьому базується використання графіту для олівців). Температура плавлення графіту - майже 3500 °С, густина -2,5 г/см3.

Рис. 7.5. Кристалічна структура графіту

Кожна лінія на діаграмі стану залізо-цементит відповідає фізичному змісту перетворень, що відбуваються у сплавах цієї системи. Три горизонтальні лінії діаграми (HJB, ЕСF, РSК) відповідають трьом нонваріантним трифазним перетворенням системи.

При 1499 °С (лінія HJВ) проходить реакція:

РВ+ФН-АJ.

У результаті такого перетворення утворюється аустеніт складу точки J (0,16 % С). Ця реакція спостерігається тільки у сплавах із вмістом вуглецю від 0,1 (т. Н) до 0,5 % (т. В).

При 1147 °С (лінія ЕСF) відбувається евтектичне перетворення:

РС-АЕ+Ц.

Евтектичну суміш аустеніту та цементиту, що утворюється в результаті цієї реакції, називають ледебуритом (Л). Ледебурит з'являється тільки в тих сплавах, що містять більше 2,14 % С. Евтектична кристалізація відбувається за рахунок одночасного взаємного проростання у рідині дендритів аустеніту та цементиту, тобто утворюється двофазний фронт кристалізації. Дендритні гілки аустеніту пронизують цементитну матрицю (основу). Залежно від того, у якому перерізі у площині шліфа знаходиться ледебуритна колонія, аустеніт, а при температурах нижче за 727 °С - перліт, спостерігаються у вигляді округлих включень або у вигляді пластин, смужок (рис. 7.6).

Рис. 7.6. Схеми росту ледебуритних колоній

При 727 °С (горизонталь РSК) проходить евтектоїдне перетворення:

Аs->Фр+Ц.

Евтектоїдну суміш фериту та цементиту називають перлітом (П). Структуру перліту показано на рис. 7.7. Перліт, як і всі евтектоїдні суміші, має пластинчастий характер, з чергуванням пластинок фериту та цементиту. Причому товщина пластинок цементиту значно менша, ніж фериту. Середня концентрація вуглецю у перліті, після повільного охолодження, дорівнює його вмістові у вихідному аустеніті, тобто становить близько 0,8 %. Після травлення стандартним травником -

Рис. 7.7. Мікроструктура евтектоїдної сталі (0,8 % С): а - перліт;

б - схема розміщення пластинок фериту та цементиту в перліті

З... 5 %-м розчином сірчаної кислоти в етиловому спирті, ферит і цементит не протравлюються, і тому залишаються світлими. Протравлюються і мають чорний колір тільки межі пластин. От чому, при невеликих (100...150 разів) збільшеннях темні протравлені межі пластин фериту і цементиту зливаються, надаючи зернам перліту темного кольору (на рис. 7.7 зображення негативне).

Лінія АВСD є лінією ліквідусу, і по цій лінії змінюється склад рідкої фази при кристалізації. Лінія АHJEF - лінія солідусу, відповідно до якої змінюється склад фази, що кристалізується.

Лінії НN і JN показують температури початку і кінця поліморфного перетворення фериту на аустеніт при охолодженні. Лінія 08 характеризує температури початку, а лінія GР - кінця перетворення аустеніту на ферит. Згідно з цими лініями змінюється склад аустеніту та фериту при зміні температури сплаву.

| Навчальне питання 3 Взаємодія заліза з вуглецем. Діаграма стану залізо-вуглець. Фази i структурні складові. |

Інформаційні джерела:

1. Технологія конструкційних матеріалів./За ред. А.М. Сологуба. - К.: Вища школа, 1993 –

300 с.

2. Большаков В.І., Береза О.Ю., Харченко В.І. Прикладне матеріалознавство: Підручник. Дніпропетровськ: РВА „Дніпро VAL”.2000 – 290 с.

3. Технология конструкционних материалов. /Г.А. Прейс, М.А. Сологуб, И.А. Рожнецкий/ - К.: Вища школа 1991 – 391 с.

4. Дальский А.М. и др. Технология конструкционных материалов, М.: Машиностроение. 1990 - 351 с.

Н.А. Нечипоренко

Дата добавления: 2014-12-26; просмотров: 2606;