Размагничивание деталей

Намагниченные детали после осмотра и разбраковки должны быть размагничены, так как остаточная намагниченность может вызвать нежелательные последствия. Например, поверхности плохо размагниченных роликов и колец подшипников притягивают ферромагнитные продукты износа, что вызывает ускоренный износ подшипников и последующие осложнения в эксплуатации вагонов. Во избежание этого контролируемые детали тщательно размагничивают и проверяют степень размагниченности. Размагничивание как этап контроля часто присутствует в магнитном контроле, но не влияет на его достоверность, т. е. это скорее не контроль, а приведение детали в состояние, пригодное для дальнейшего использования.

Существуют следующие способы размагничивания:

нагревание объекта до точки Кюри (для ферромагнетиков она лежит в большом диапазоне, у железа – 768 °С);

однократное приложение встречного поля «большой силы»;

воздействие знакопеременным полем с уменьшением его амплитуды во времени.

Первые два способа, в отличие от последнего, в практике магнитного НК не применяются в силу ряда технологических и технических ограничений.

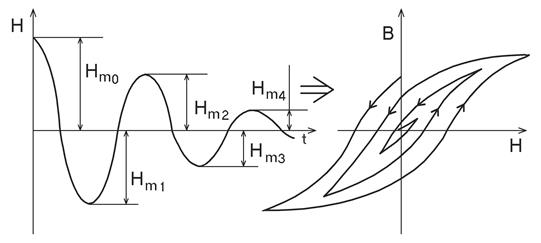

Сущность третьего способа размагничивания состоит в следующем. Деталь подвергают циклическому перемагничиванию переменным полем, напряженность которого по амплитуде с каждым полупериодом уменьшается до нуля (рис. 39, а), т. е.  . К моменту, когда она достигнет почти нулевого значения, остаточная индукция также будет близка к нулю (рис. 39, б).

. К моменту, когда она достигнет почти нулевого значения, остаточная индукция также будет близка к нулю (рис. 39, б).

Имеют место две процедуры исполнения данного способа размагничивания, когда величину размагничивающего поля уменьшают либо удаляя соленоид от ОК, либо снижая ток в его обмотке. Некоторые дефектоскопы имеют режимы автоматического снижения тока в намагничивающих устройствах, но в большинстве случаев детали помещают в соленоид, включают его и плавно в течение 5 с, не менее, осуществляют их относительное удаление на расстояние не менее 0, 5 м, после чего соленоид выключают. Независимо от путей исполнения данного способа процесс размагничивания идет по частным петлям гистерезиса, видно (см. рис. 39, б), что остаточная индукция уменьшается от цикла к циклу. Число периодов размагничивания обычно не менее 40 – 50, т. е. уменьшение амплитуды напряженности должно быть достаточно плавным. Полного размагничивания достичь, конечно, не удается, поскольку все детали находятся в магнитном поле Земли. детали необходимо размагничивать до уровня, при котором остаточная намагниченность не нарушает нормальной работы машин и механизмов.

а б

Рис. 39. Иллюстрация сущности размагничивания: а – изменение

напряженности магнитного поля; б – частные петли гистерезиса

Для размагничивания используют демагнитизаторы – соленоиды, питаемые переменным током различной частоты. Однако можно применять те же устройства, что и для намагничивания. Размагничивание объектов подвижного состава железнодорожного транспорта производится дефектоскопами МД-12ПШ, МД-12ПЭ, МД-12ПС и МД-12ПР. размагничивание в них осуществляется удалением детали или дефектоскопа на расстояние, где напряженность поля можно считать равной нулю. Удаление производится в течение (20 ± 5) с на расстояние более 0,5 м. Контроль размагниченности осуществляют миллитесламетром ТП2-2У или измерителями напряженности МФ-107А, МФ-109.

На подвижном составе железнодорожного транспорта установлены предельные уровни остаточного поля: для колец буксовых подшипников – не более 3 А/см; для всех остальных деталей – не более 5 А/см.

При размагничивании больших партий деталей качество размагничивания определяют следующим образом. Одну из деталей нагревают до точки Кюри и охлаждают в отсутствие внешних магнитных полей (кроме магнитного поля Земли). Затем чувствительным измерителем магнитной индукции оценивают максимальную намагниченность хотя бы в относительных единицах. Если показания при этом – некоторое число a, то считают детали достаточно размагниченными при 3a. Обычно в качестве индикатора применяют МФ-23, МФ-23И и МФ-23М. Оценка осуществляется по модулю и знаку разности значений остаточной магнитной индукции в зоне контроля и на базовом расстоянии 20 мм. Диапазон измерения разностей значений магнитной индукции составляет ± 2мТл.

Библиографический список

1. ГОСТ 18353-79. Контроль неразрушающий. Классификация видов и методов. М.: Изд-во стандартов, 1979. 18 с.

2. ГОСТ 21104-75. Контроль неразрушающий. Феррозондовый метод. М.: изд-во стандартов, 1975. 12 с.

3. ГОСТ 21105-87. Контроль неразрушающий. Магнитопорошковый метод. М.: Изд-во стандартов, 1987. 20 с.

4. Щербинин В. Е. Магнитный контроль качества металлов / В. Е. Щербинин, Э. С. Горкунов / УрОРАН. Екатеринбург, 1996. 263 с.

5. Шелихов Г. С. Магнитная дефектоскопия деталей и узлов: Практ. пособие / Г. С. Шелихов / Науч.-техн. центр «Эксперт». М., 1995. 224 с.

6. Герасимов В. Г. Неразрушающий контроль: В 5 кн. Кн. 3. Электромагнитный контроль: Практ. пособие / В. Г. Герасимов, А. Д. По-кровский, В. В. Сухоруков. М.: Высшая школа, 1992. 312 с.

7. Ахмеджанов Р. А. Магнитопорошковый метод неразрушающего контроля: Конспект лекций / Р. А. Ахмеджанов, С. В. Вебер, Н. В. Ма-карочкина / Омский гос. ун-т путей сообщения. Омск, 2004. 80 с.

8. Ершов С. Г. Современные автоматизированные установки магнитопорошкового контроля концов и торцов труб / С. Г. Ершов // В мире неразрушающего контроля. 2004. № 3 (25). С. 32 – 34.

Дата добавления: 2014-12-26; просмотров: 10495;