И воздухонаправляющих устройств

В зависимости от метода распыливания топлива различают форсунки воздушные и паровые, механические и паромеханические. В судовых паровых котлах в основном применяют механические и паромеханические форсунки.

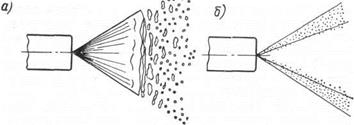

В механических форсунках для распыливания топлива используется центробежный эффект, создаваемый вращением самого топлива, подаваемого к форсунке под давлением. На рис. 2.5 изображен наконечник механической форсунки. В вихревой камере I происходит вращение топлива. Для этого топливо под давлением подводят к камере по четырем тангенциальным каналам 2. Из камеры вращающееся топливо выходит в топку через отверстие распылителя 3 в виде пленки, образующей пустотелый конус. При низком давлении топлива (р < 1 МПа) пленка распадается на крупные капли (Рис. 2.6, а).

Рис. 2.5. Наконечник механической форсунки

Рис. 2.5. Наконечник механической форсунки

|

Если же создаваемое топливным насосом давление повысить (  > 1 МПа), то пленка раздробится на мелкие капли (Рис. 2.6, б). Обычно давление мазута, подаваемого в форсунку, поддерживается 1–4 МПа, при котором размер капель составляет 30–70 мкм.

> 1 МПа), то пленка раздробится на мелкие капли (Рис. 2.6, б). Обычно давление мазута, подаваемого в форсунку, поддерживается 1–4 МПа, при котором размер капель составляет 30–70 мкм.

Рис. 2.6. Схема распыления мазута механической форсункой:

а – при р < 1 МПа; б – при р > 1 МПа

Рис. 2.6. Схема распыления мазута механической форсункой:

а – при р < 1 МПа; б – при р > 1 МПа

|

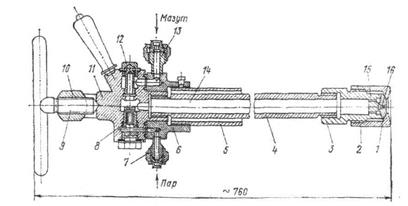

Механическая форсунка (Рис. 2.7) состоит из наконечника 3 с распылителем 1 и накидной гайки 2, ствола 4 и корпуса 11 с рукояткой. На рисунке вместе с форсункой показано крепежное соединение, смонтированное на фронте котла.

Рис. 2.7. Механическая форсунка

Рис. 2.7. Механическая форсунка

|

В состав такого устройства входят скоба 10 со стопорным винтом 9, трубка 5 в сборе с башмаком 6 и штуцерами 7 и 13. Закрепляется форсунка стопорным винтом 9, с помощью которого ее корпус плотно прижимается к башмаку.

Форсунка работает следующим образом. Мазут под давлением поступает через верхний штуцер 13 в корпус, проходит через фильтр 12 и далее следует по каналу 14 ствола форсунки.

Затем через отверстия 15 и тангенциальные каналы распылителя (см. рис. 2.5) поступает в вихревую камеру 16. Здесь топливо получает вращательное движение и через отверстие в распылителе выходит в топку в виде тончайшей пленки, распадающейся на мелкие капли (размером 30–70 мкм).

Со временем форсунки загрязняются и закоксовываются, поэтому их периодически продувают паром. Насыщенный пар подводят к форсунке через нижний штуцер 7 и невозвратный клапан 8, который открывается под давлением пара, превышающим давление мазута. Одновременно с подачей пара клапан перекрывает мазутный канал 14. Если прекратить подачу пара, то под давлением мазута клапан опустится вниз и откроется мазутный канал.

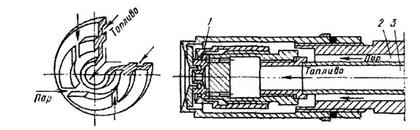

Рис. 2.8. Паромеханическая форсунка

Рис. 2.8. Паромеханическая форсунка

|

Механические форсунки просты по устройству, обеспечивают хорошее распыливание мазута при давлении

1 МПа, надежны в работе. Но они плохо регулируют расход топлива, так как при снижении давления подаваемого топлива ухудшается его распыливание. Расход выпускаемых в настоящее время механических форсунок обычно составляет 0,03–0,15 кг/с (100–550 кг/ч).

1 МПа, надежны в работе. Но они плохо регулируют расход топлива, так как при снижении давления подаваемого топлива ухудшается его распыливание. Расход выпускаемых в настоящее время механических форсунок обычно составляет 0,03–0,15 кг/с (100–550 кг/ч).

Паромеханическая форсунка по конструкции мало отличается от механической. На рис. 2.8 изображен наконечник паромеханической форсунки. Мазутный канал целиком напоминает механическую форсунку. При большой нагрузке мазут последовательно проходит центральный канал 3, тангенциальные каналы, вихревую камеру и через отверстие (сопло) в распылителе 1 поступает в топку. При малой нагрузке, кроме того, используется пар, который подается в паровой канал 2, проходит тангенциальные каналы и вихревую камеру парового распылителя (на рисунке они показаны отдельно) и далее, встречаясь с мазутом, распыливает его.

Преимуществом паромеханической форсунки является регулирование подачи мазута за счет изменения давления топлива. При изменении давления от 4 до 0,01 МПа расход паромеханической форсунки может снизиться от 100%, соответствующих полной нагрузке, до 5%, соответствующих малой нагрузке, то есть глубина регулирования  = 20. У механической форсунки

= 20. У механической форсунки  = 2, что недостаточно, так как не позволяет работать на малых, менее 50%, расходах топлива.

= 2, что недостаточно, так как не позволяет работать на малых, менее 50%, расходах топлива.

К недостатку паромеханических форсунок относят безвозвратную потерю пара, идущего на распиливание мазута. Пар для распыливания подают в количестве 0,01–0,05 кг пара на 1 кг топлива (меньшие значения относятся к форсункам большего расхода). Для форсунки с расходом Вф = 0,55 кг/с расход теряемого пара составляет 20 кг/ч и более.

Воздухонаправляющее устройство (ВНУ), показанное на рис. 2.9, состоит из цилиндрического корпуса 1 с днищем 5, патрубком 2, фланцем 18 и двух конусов 15 и 16, между которыми по касательной к некоторой окружности (см. слева на рис. 2.9) вварены 24 тангенциально установленных лопатки 3. На конце патрубка 2 установлен диффузор 20. Вход в каналы между лопатками закрывает подвижной цилиндр 4, который называют регистром. Он скреплен планками 6 с тягами 8. В центре ВНУ, ближе к выходу, установлен диффузор, который связан с тягой 11. Снаружи ВНУ закрыто дисками 10 и 12, в центре которых расположен патрубок 9 с заслонкой 14 для установки форсунки. Диск 10 и днище 5 соединены ребрами 7.

Вся конструкция воздухонаправляющего устройства размещена между внутренней 19 и наружной 13 обшивками котла. Воздух вентилятором подается в межобшивочное пространство. При перемещении регистра 4 влево по направляющим 17 воздух из межобшивочного пространства поступает в межлопаточные каналы, образованные тангенциально установленными лопатками 3, и далее закрученным потоком направляется в топку. Регистр может находиться в двух крайних положениях: в крайнем правом, когда он закрывает доступ воздуха в каналы (как показано на рис. 2.9), и крайнем левом, когда вход воздуха в каналы открыт. Промежуточных положений регистр не имеет и, следовательно, воздухонаправляющее устройство является нерегулируемым. Регулировать подачу воздуха надо либо шибером на воздухопроводе от вентилятора до котла, либо частотой вращения вентилятора.

Дата добавления: 2014-12-24; просмотров: 982;