Процессы получения толстых пленок.

Принципы изготовления. Гибридная толстопленочная ИС представляет собой пассивную схему из толстопленочных элементов (проводников, резисторов, конденсаторов) на керамическом основании с навесными активными компонентами.

Гибридные ИС, изготовленные по толстопленочной технологии, отличаются дешевизной и хорошими электрофизическими параметрами. Они характеризуются высокими надежностью и стабильностью при длительном воздействии влаги благодаря применению таких материалов, как стекло, благородные металлы и керамика, практически не окисляемых до относительно высоких температур.

Гибридные ИС, выполняемые по толстопленочной технологии, отличаются высокой стойкостью к механическим перегрузкам и температурным воздействиям из-за хорошей теплопроводности керамического основания. Особенностью толстопленочных схем является возможность нанесения схемы на обе стороны подложки.

Гибридные микросхемы на основе толстых пленок применяются для построения высоковольтных и мощных схем с жесткими допусками на параметры пассивных элементов.

Толстопленочная технология является графическим методом изготовления электронных схем, который применяется уже многие годы. В основе метода лежат разбрызгивание, шприцевание и сеткография проводящих изоляционных и резистивных суспензий и паст.

Способ нанесения шприцеванием основан на заполнении матрицы под давлением суспензий и перенесении этой суспензии из матрицы на поверхность изоляционной платы. Известен и метод нанесения сопротивлений с помощью пера (трубки). Трубка, содержащая суспензию, имеет отверстие небольшого диаметра. Воздухом суспензия выдавливается из трубки на движущуюся изоляционную плату.

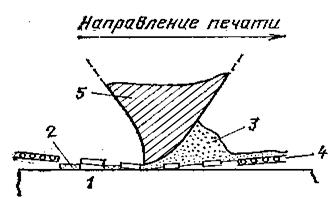

Наиболее производительным и экономичным методом является трафаретная печать (сеткография). Этот метод позволяет наносить сложный и достаточно точный по размерам рисунок на поверхности малой и большой площади, а также обеспечивает воспроизведение толщины покрытий. Схема процесса представлена на рисунке 66. По мере продвижения ракеля паста заполняет открытые участки трафарета. Если нет открытых участков, паста стирается с трафарета. Паста, заполняющая трафареты, под давлением входит в контакт с подложкой и прикрепляется к ней: получается отпечатанная через трафарет схема.

Рисунок 66 - Схематическое расположение ракеля относительно поверхности подложки:

1 - подложка; 2 — отпечаток на пасте; 3 – паста; 4 – трафарет или маска; 5 – лезвие.

Печатание пасты осуществляется на высокопроизводительных автоматических установках с программным перемещением ракеля. Для изготовления толстопленочных схем применяется обычно несколько трафаретов. В зависимости от размера ячейки трафарета и толщины сетки обеспечиваются различная толщина покрытий и четкость краев. Линии шириной 0,075 - 0,1 мм соответствуют практически осуществимому пределу разрешающей способности трафаретной печати. Для достижения его требуются прецизионное оборудование и специальные пасты. Ширина толстопленочных линий 0,1 мм вполне приемлема для большей части технологических процессов.

После нанесения пасты, просушивания и обжига пленка имеет толщину от 15 до 150 мкм. Толстопленочные элементы обжигаются при температурах 600 - 900 °С. На свойства толстопленочных элементов большое влияние оказывает материал подложки. В качестве подложек применяется, как правило, высокоглиноземная керамика (98% А12О3), имеющая высокие механическую прочность, теплопроводность и термостойкость. Различные шлаки (из стекла), используемые в пастах, обеспечивают высокую адгезию толстопленочных элементов к керамике. Кроме высокоглиноземной керамики применяют стеатит, окись бериллия, титанат бария, фарфор, нитрид бора.

Пасты изготавливаются из благородных металлов (Au, Ag, Pt, Pd), керамических материалов и неорганического стекла. Эти металлы обладают высокой электропроводностью и позволяют получать слои на керамике в атмосфере воздуха при температуре 500° С и выше.

Проводниковая паста содержит большое количество проводящих компонентов, диэлектрическая паста - диэлектрических, резистивная паста содержит и проводящие, и диэлектрические компоненты. Технология получения пасты следующая. Компоненты перемешиваются, а затем обрабатываются в шаровой мельнице. В определенных пропорциях составляющие компоненты и стеклянная пудра перемешиваются с органическим материалом. В качестве органической связки применяют раствор канифоли в скипидаре, ланолин с циклогексанолом и раствор нитроцеллюлозы. Многократное перемешивание и перетирание компонентов с органикой обеспечивают равномерное распределение их в пасте.

Защита пленок слоем органических материалов (например, полиуретаном) или неорганических (например, стеклом) существенно уменьшает дрейф сопротивления резисторов.

Толстопленочная технология может быть совмещена с полупроводниковой. При этом пассивные элементы и коммутационные цепи — толстопленочные, а активные элементы расположены в объеме монолитного кристалла.

Дата добавления: 2014-12-22; просмотров: 2086;